申请日2007.11.23

公开(公告)日2009.12.16

IPC分类号C02F9/08; C02F1/04; C02F1/52; C02F1/42

摘要

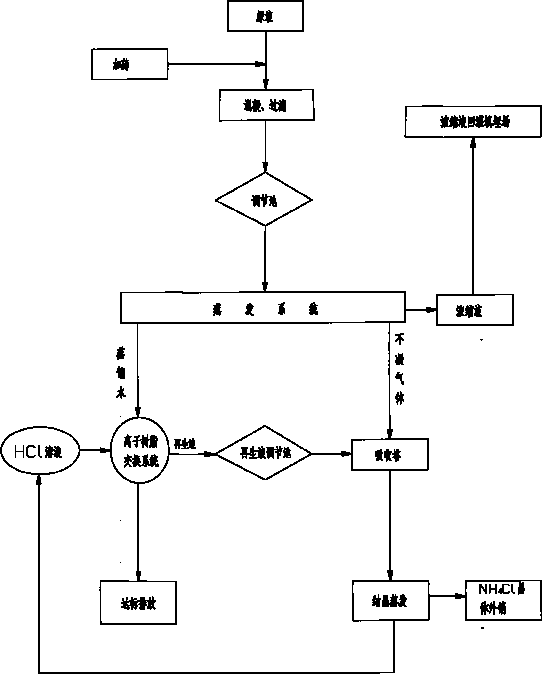

一种垃圾渗滤液的处理工艺,具体包括以下步骤:(1).首先向垃圾渗滤液中投加混凝剂,经混凝、过滤去除渗滤液中细小的纤维;(2).过滤后的渗滤液进入调节池;(3).从调节池出来的渗滤液进入蒸发系统,经蒸发,水和氨从渗滤液中沸出成蒸汽,冷凝后变成蒸馏水排出,然后进入离子树脂交换系统,蒸馏水通过树脂时发生离子交换反应,从而去除铵,使蒸馏水的氨氮指标达标后排放;蒸汽中的不凝气体和少量未凝蒸汽则排出蒸发系统,进入吸收塔;(4).从调节池出来的渗滤液进入蒸发系统,渗滤液经蒸发后的残余部分为无法变成气体脱出蒸发系统的污染物,被浓缩为浓缩液后排出蒸发系统,可回灌到填埋场。本工艺处理彻底、运行成本较低。

权利要求书

1.一种垃圾渗滤液的处理工艺,其特征在于具体包括以下步骤:

(1).首先向垃圾渗滤液中投加混凝剂,经混凝、过滤去除渗滤液中细小的纤维;

(2).过滤后的渗滤液进入调节池;

(3).从调节池出来的渗滤液进入蒸发系统后,在100℃以上的温度蒸发,水和氨从 渗滤液中沸出成蒸汽,再利用压缩机压缩至108℃以上,然后进行冷凝,冷凝后变成蒸 馏水排出蒸发系统,并进入离子树脂交换系统,蒸馏水通过树脂时发生离子交换反应, 从而去除铵,使蒸馏水的氨氮指标达标后排放;蒸汽中的不凝气体和少量未凝蒸汽则排 出蒸发系统,进入吸收塔;

(4).从调节池出来的渗滤液进入蒸发系统,渗滤液经蒸发后的残余部分为无法变成 气体脱出蒸发系统的污染物,被浓缩为浓缩液后排出蒸发系统,回灌到填埋场。

2.根据权利要求1所述的一种垃圾渗滤液的处理工艺,其特征在于所述的含有大 量氨气的蒸发气体经过吸收塔后与盐酸反应生成浓氯化铵溶液,然后再经结晶蒸发后得 到氯化铵晶体颗粒。

3.根据权利要求2所述的一种垃圾渗滤液的处理工艺,其特征在于所述的步骤3 中,离子树脂交换系统中采用阳离子交换树脂。

4.根据权利要求3所述的一种垃圾渗滤液的处理工艺,其特征在于所述的步骤3 中,当离子树脂交换系统中的树脂达到饱和时,向离子树脂交换系统中加入盐酸,再生 树脂,再生的阳离子树脂继续与蒸发系统排出的蒸馏水进行离子交换反应。

5.根据权利要求4所述的一种垃圾渗滤液的处理工艺,其特征在于所述的再生阳 离子树脂时产生树脂再生液,树脂再生液的成分包括盐酸和氯化铵;所述的树脂再生液 经再生液调节池进入吸收塔,作为吸收塔的吸收液,从而使树脂再生液中氯化铵的含量 进一步提高,然后再经结晶蒸发得到氯化铵晶体颗粒,多余盐酸通过管道回流到离子树 脂交换系统中继续反应。

6.根据权利要求5所述的一种垃圾渗滤液的处理工艺,其特征在于所述的离子树 脂交换系统中采用的阳离子交换树脂是大孔强酸性聚苯乙烯磺酸阳离子交换树脂。

7.根据权利要求1或5或6所述的一种垃圾渗滤液的处理工艺,其特征在于所述 的步骤4中,所述的浓缩液的总溶解固体浓度为进水浓度的8倍以上才排出。

8.根据权利要求1或5或6所述的一种垃圾渗滤液的处理工艺,其特征在于所述的 步骤1中,所述的混凝剂为聚合氯化铝、聚合氯化铁或聚合硫酸铁中的一种。

9.根据权利要求1所述的一种垃圾渗滤液的处理工艺,其特征在于所述的渗滤液进 入蒸发系统之前,先与蒸发系统排出的蒸馏水、不凝气体和浓缩液通过热交换器进行热交 换,预热渗滤液。

说明书

一种垃圾渗滤液的处理工艺

所属技术领域

本发明涉及一种垃圾渗滤液处理工艺,特别是涉及一种高效、稳定、处理彻底、运行成 本较低的垃圾渗滤液的处理工艺。

背景技术

随着城市人口的增加、城市规模的扩大和居民生活水平的提高,生活垃圾的产量在急 剧增加,填埋作为一种城市固定垃圾处理方式在国内外被广泛应用,在我国,目前有93 %左右的城市固体垃圾采用填埋的方法。在城市垃圾填埋过程中,由于压实作用和微生物 的生化作用,垃圾中所含的污染物将随水分溶出,并与降雨一起形成垃圾渗滤液。然而, 少量的垃圾渗滤液就可使地下水、地表水及垃圾填埋场周围环境造成严重的污染,致使地 表水水质恶化,地下水丧失使用价值,直接威胁饮用水、工农业用水水源及人体健康。由 于垃圾渗滤液成份杂,有机物和氨氮含量高,是极难处理,危害性非常大的废水,为了降 低垃圾渗滤液的危害性,垃圾渗滤液出水排放标准越来越严格。

在我国能达到国家标准《生活垃圾填埋场污染控制标准》(GB16889-1997)一级排放 标准的渗滤液处理工艺为厌氧+好氧+膜处理工艺,该工艺主要存在问题是厌氧与来水 COD(化学需氧量)关系较大,不稳定,好氧处理能较好去除有机物和硝化效果好,但反 硝化效果难以控制,出水硝态氮(NO3-)较高。膜处理出水效果好,但存在超滤膜上易生 长生物膜,碱洗频繁,反渗透膜易受温度影响,出水量变化大,而最大的问题是20~30 %的浓缩液量大,回灌困难,出路成为一个最难解决的问题,彻底解决浓缩液的方法只有 燃烧处理,其不足之处是燃烧处理投入大且运行费用高。

国外能处理到我国相应排放水平的垃圾渗滤液处理工艺和我国的相似,欧美国家垃圾渗滤液 成分相对简单,浓缩液采用燃烧处理,在物化前通过吹脱和燃烧解决氨氮问题。另外,有较 多使用的工艺是多效蒸发+吹脱燃烧,2级直接燃烧工艺,pH调整+蒸发等。国外垃圾渗滤 液处理一般较为彻底,但造价相当高,一般在2.5万美金/吨以上,运行能耗相当大,达60Kw/m3 以上。

综上,目前能够较彻底处理垃圾渗滤液的技术只有蒸发技术,但单一的蒸发技术不能去 除渗滤液中的氨氮,现有技术中的各种处理垃圾渗滤液的工艺均对氨氮处理增加流程、投资、 以及大量的运行成本,然而却难以适应水质浓度的变化达到出水的稳定达标排放。

发明内容

本发明的目的是提供一种高效、稳定、处理彻底、运行成本较低的垃圾渗滤液的处理 工艺。

本发明的技术方案可以通过以下的技术措施来实现,一种垃圾渗滤液的处理工艺,具体 包括以下步骤:

(1).首先向垃圾渗滤液中投加混凝剂,经混凝、过滤去除渗滤液中细小的纤维;

(2).过滤后的渗滤液进入调节池,调节池的作用是控制渗滤液进入蒸发系统的量;

(3).从调节池出来的渗滤液进入蒸发系统后,,在100℃以上的温度蒸发,水和氨从渗 滤液中沸出成蒸汽,再利用压缩机压缩至108℃以上,然后进行冷凝,冷凝后变成蒸馏水 排出蒸发系统,并进入离子树脂交换系统,蒸馏水通过树脂时发生离子交换反应,从而去 除铵,使蒸馏水的氨氮指标达标后排放;蒸汽中的不凝气体和少量未凝蒸汽则排出蒸发系 统,进入吸收塔,所述的不凝气体指氨等;

(4).从调节池出来的渗滤液进入蒸发系统,渗滤液经蒸发后的残余部分为无法变成气 体脱出蒸发系统的污染物,被浓缩为浓缩液后排出蒸发系统,可回灌到填埋场。

本发明可以作以下改进,所述的步骤3中,含有大量氨气的蒸发气体经过吸收塔后与 盐酸反应生成浓氯化铵溶液,然后再经结晶蒸发后得到氯化铵晶体颗粒。

所述的步骤3中,离子树脂交换系统中采用阳离子交换树脂,最好是大孔强酸性聚苯 乙烯磺酸阳离子交换树脂。该树脂孔道大,不易堵塞,且比表面小,不易吸收有机物,清 洗容易。蒸馏水通过树脂时发生离子交换反应,即蒸馏水中的铵离子和树脂中的氢离子充 分进行交换,使铵得到去除,同时树脂还可以利用物理吸附作用吸附水中部分小分子有机 物,使COD(化学需氧量)值进一步降低。

本发明还可以作以下改进,所述的步骤3中,当离子树脂交换系统中的树脂达到饱和 时,即树脂中的氢离子消耗殆尽时,向离子树脂交换系统中加入盐酸,再生树脂,再生的 阳离子树脂继续与蒸发系统排出的蒸馏水进行离子交换反应。

本发明可以作进一步改进,再生阳离子树脂时产生树脂再生液,树脂再生液的主要成 分是盐酸和氯化铵;所述的树脂再生液经再生液调节池进入吸收塔,作为吸收塔的吸收液, 从而使树脂再生液中氯化铵的含量进一步提高,然后再经结晶蒸发得到氯化铵晶体颗粒, 多余盐酸可通过管道回流到离子树脂交换系统中继续反应。本发明采用树脂交换技术去除 和回收渗滤液中的氨氮并制成氯化铵晶体,且蒸馏水的离子交换过程和氯化铵的结晶蒸发 过程形成良性循环,实现变废为宝。

所述的步骤4中,通常情况下,所述浓缩液在达到一定浓度后才排出,通常排出的浓 缩液的TDS浓度,即总溶解固体浓度为进水浓度的8倍以上。

上述的步骤1中,所述的混凝剂可选择聚合氯化铝、聚合氯化铁或聚合硫酸铁等。

与现有技术相比,本发明的优点是:

(1).本发明与国内外同类技术相比,具有投资省,运行费用低,流程简单,运行稳定, 其价格性能及技术水平达到国际领先水平。

(2).本发明采用蒸发系统和铵回收系统组合,在处理垃圾渗滤液过程中,实现污染零排 放;蒸发系统与铵回收系统相结合进行处理垃圾渗滤液,具有运行稳定可靠,处理规模大,耐 冲击负荷适应能力强,蒸发耗电很低、高效节能,出水水质达标的优点。

(3).本发明采用树脂交换技术去除和回收渗滤液中的氨氮并制成氯化铵晶体,把要投资 处理的废物进行回收利用,一举两得,实现变废为宝,解决了垃圾渗滤液处理中高氨氮去除 难、成本高的问题;且浓缩液量少,仅10%左右,可适应于回灌;

(4).本发明工艺简单,自动化程度高,处理过程和效果稳定,管理方便;本工艺采用最 节能的蒸发技术和树脂交换组合技术,降低了垃圾渗滤液蒸发处理成本,同时使出水达到渗 滤液排放国家标准《生活垃圾填埋场污染控制标准》(GB16889-1997)一级排放标准,和广 东省地方标准《水污染排放限值》(DB44/26-2001)第二时段一级排放标准;本工艺主流程 简单,仅蒸发和树脂交换,为简单的物理过程,大大降低成本、容易实现。