申请日2007.09.11

公开(公告)日2008.03.26

IPC分类号C02F9/04; C02F1/66; C02F1/44; C02F1/52

摘要

本发明公开了一种碱减量废水膜法集成处理回收的方法,包括:收集碱减量工艺废水经絮凝、预过滤后除去大于10μm的颗粒,再进行超滤,超滤的浓缩液直接排放,超滤的透过液进入纳滤膜组件进行纳滤,纳滤过程中碱减量工艺废水总体积的80~90%透过纳滤膜即为纳滤透过液,碱减量工艺废水总体积的10~20%被纳滤膜截留,即为纳滤浓缩液,向纳滤浓缩液中加入浓硫酸调pH值至2~3,析出对苯二甲酸,滤出对苯二甲酸后母液进入后续处理。本发明方法的优点在于:(1)回收利用了废液中大部分的NaOH;(2)回收利用了80~90%的水资源;(3)大大降低了酸析工艺中的加酸量;(4)大大降低了析出、沉淀、过滤、脱水的成本。

权利要求书

1.一种碱减量废水膜法集成处理回收的方法,包括:收集碱减量工 艺废水经絮凝、预过滤后进行超滤,超滤的浓缩液直接排放,超滤的透过 液进入纳滤膜组件进行纳滤,纳滤过程中碱减量工艺废水总体积的80~ 90%透过纳滤膜即为纳滤透过液,碱减量工艺废水总体积的10~20%被纳 滤膜截留,即为纳滤浓缩液,向纳滤浓缩液中加入浓硫酸调pH值至2~3, 析出对苯二甲酸,滤出对苯二甲酸后母液进入后续处理。

2.如权利要求1所述碱减量废水膜法集成处理回收的方法,其特征 在于:所述的预过滤采用沙滤罐过滤,沙滤罐过滤废水中除去大于10μm 的颗粒。

3.如权利要求1所述碱减量废水膜法集成处理回收的方法,其特征 在于:所述的絮凝为聚丙烯酰胺衍生物类有机高分子絮凝脱色剂,用量为 3ml/L废水。

4.如权利要求1所述碱减量废水膜法集成处理回收的方法,其特征 在于:所述的超滤的压力为0.2~0.3MPa。

5.如权利要求1所述碱减量废水膜法集成处理回收的方法,其特征 在于:所述的超滤透过液占总进料的80~90%。

6.如权利要求1所述碱减量废水膜法集成处理回收的方法,其特征 在于:所述的纳滤的压力为0.2~0.3MPa。

7.如权利要求1所述碱减量废水膜法集成处理回收的方法,其特征 在于:所述的纳滤透过液经添加固碱或液碱调整浓度后,在碱减量工艺中 循环使用。

说明书

一种碱减量废水膜法集成处理回收的方法

技术领域

本发明涉及废水处理领域,尤其涉及纺织印染企业的碱减量工艺的废 水膜法集成处理回收的方法。

背景技术

纺织印染企业的碱减量技术是近10年来为改善涤纶织物的舒适性、 柔软性等服用性能所采取的新生产工艺。由于其生产过程中排放废水的pH 值碱性高,COD值高,难以用生化和物化处理,因而严重影响了废水的达 标排放。

碱减量废水是涤纶仿真丝碱减量工序产生的,含有聚酯分解物、溶胀 剂、促进剂、表面活性剂等。主要成分为聚酯在热碱作用下水解形成的对 苯二甲酸钠、乙二醇等,其中对苯二甲酸钠含量高达40~75%(视碱减量 工艺与设备而异)。碱减量废水同时还含有3%~5%的NaOH,其pH值一 般>12。

碱减量工序排放的废水每升中COD可高达数万毫克,此种废水属高 浓度难降解有机废水,很难被生物降解。当碱减量废水混入工厂排放废水 时,废水水质随碱减量废水的加入量增大而恶化。若碱减量废水的量超过 总排放废水的10%时,其COD浓度可由原来的数百mg/L上升到2000~ 3000mg/L,甚至更高。BOD5也将增大到800mg/L以上,pH值达11.5~ 12,工厂需采用大量清水来稀释,以到达排入总废水处理厂的要求。这样 做不仅浪费水资源,增加处理负荷,还大大增加了废水处理总厂的生化处 理的难度,从而使原有的生物处理系统COD去除率从70%下降到30%左 右,甚至更低。因此,开发经济有效的印染废水处理技术日益成为当今环 保行业关注的课题。

目前大多数工厂未对碱减量废水预处理,直接将其混入工厂排放废水 总管网,送往市废水处理总站进行统一处理;少数工厂将浓度较高的碱减 量废水采用加酸中和沉淀,污泥煅烧;或回收对苯二甲酸;也有部分工厂 将其作为脱硫剂用于本厂烟道气脱硫。

目前一般采用的处理方法有:

1.加酸中和沉淀回收对苯二甲酸法,采用浓或稀硫酸调节高浓度碱减 量废水,使废水的pH值达到2~4后,沉淀析出对苯二甲酸,去除对苯二 甲酸的碱减量废水再与涤纶仿真丝印染废水中精炼、印染等其他工艺的废 水混合,综合废水的pH值一般小于11,COD不超过1400mg/L,在此情 况下送入排污管网统一处理。沉淀析出的对苯二甲酸连同污泥排放,或者 经压滤脱水等工艺获得对苯二甲酸粗产品;

2.将部分碱减量废水用作脱硫剂,进行锅炉烟气湿法中和脱硫,已有 相关研究报道,如碱减量废水的碱度对SO2吸收效率、吸收容量,脱硫容 量与废水pH、COD的浓度关系。

以上两种方法是目前治理碱减量废水的主要途径,处理效果较好,但 仍存在以下一些问题:(1)预处理工艺的最佳pH值在3~5的范围内,而 碱减量废水pH值为12~14,降低pH值需耗用大量的酸,从而使运行费 用提高,有报道每吨废水的处理成本为10元;(2)其中废水中的NaOH 被硫酸中和而未回收利用,浪费资源;(3)预处理产生的粗品对苯二甲酸 在工业上有回收利用价值,但由于其颗粒微小(颗粒径约为5μm),沉淀 分离较为困难,脱水量大且脱水性差,回收物的成本和质量有待提高;(4) 用作脱硫剂仅利用了废水中的残余碱量,根本没有降低有机废水的COD, 其后果与直接混入排污总管网相同。该技术路线消耗碱减量废水的用量极 其有限(通常设计成与本厂的锅炉供热系统的烟道气湿法脱硫装置)。

发明内容

本发明提供一种成本低,效果好的碱减量废水膜法集成处理回收的方 法。

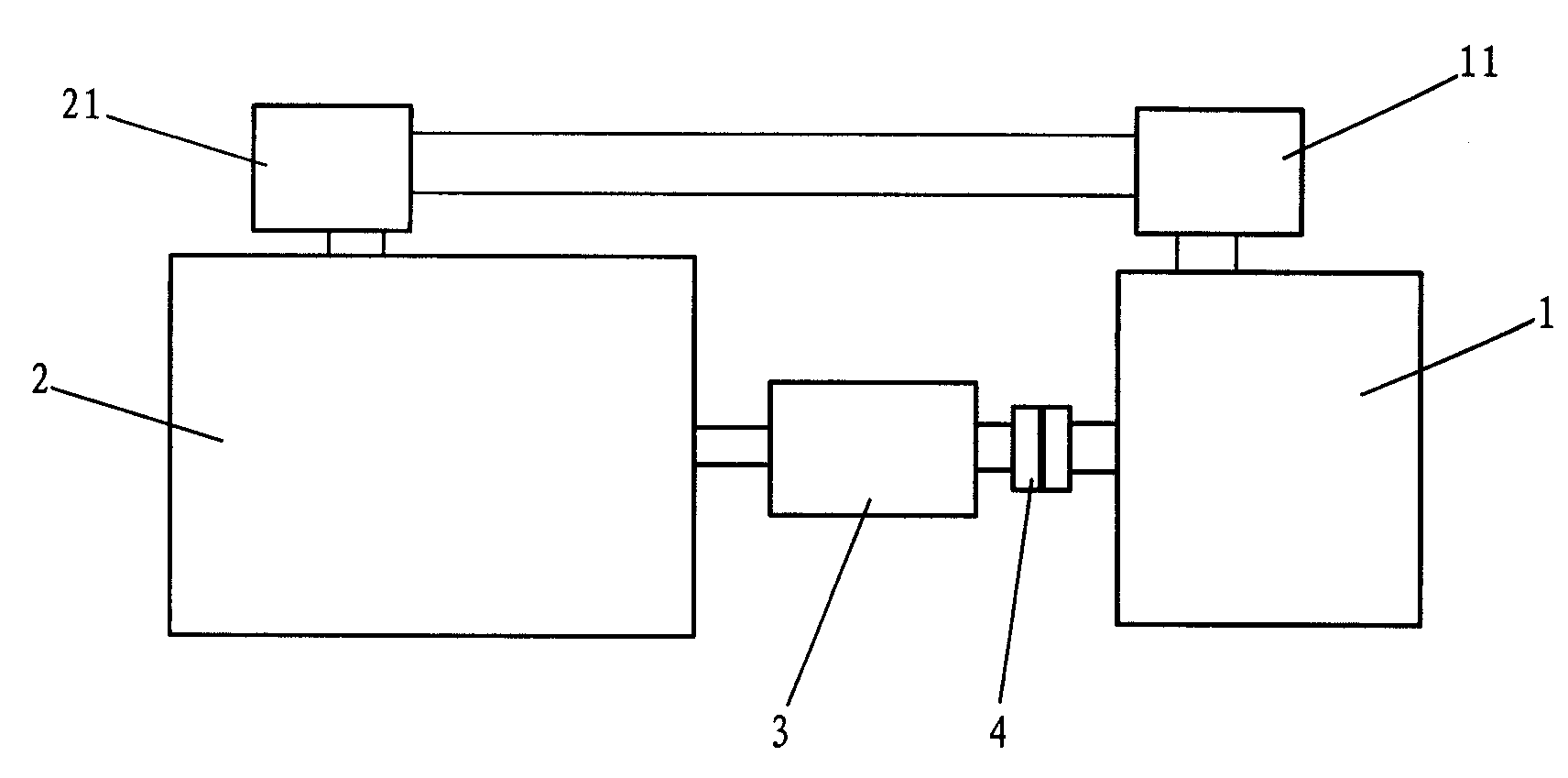

一种碱减量废水膜法集成处理回收的方法,包括:收集碱减量工艺废 水经絮凝、预过滤后除去大于10μm的颗粒,再进行超滤,超滤的浓缩液 直接排放,超滤的透过液进入纳滤膜组件进行纳滤(NF),纳滤过程中碱 减量工艺废水总体积的80~90%透过纳滤膜即为纳滤透过液,纳滤透过液 是与纳滤前的碱减量工艺废水的NaOH浓度相同的清洁碱液,经添加固碱 或液碱调整浓度后,可在碱减量工艺中循环使用,碱减量工艺废水总体积 的10~20%被纳滤膜截留,即为纳滤浓缩液,纳滤浓缩液含有聚酯水解物, 对苯二甲酸钠、低分子量聚酯、乙二醇等,但是对苯二甲酸钠、低分子量 聚酯、乙二醇等的浓度纳滤前的5~10倍,而纳滤浓缩液中NaOH的浓度 不变,向纳滤浓缩液加入浓硫酸调pH值至2~3,析出对苯二甲酸,滤出 对苯二甲酸得到对苯二甲酸粗品,母液由于回收利用价值已经不大,可与 其它工业废水混合,经生化处理后排入污水管网。

所述的预过滤采用沙滤罐过滤,沙滤罐过滤废水中除去大于10μm的 颗粒。

所述的絮凝采用聚丙烯酰胺衍生物类有机高分子絮凝脱色剂,用量为 3ml/L废水。

所述的超滤的压力为0.2~0.3MPa,超滤透过液占总进料的80~90%。

所述的纳滤的压力为0.2~0.3MPa。所述的纳滤透过液经添加固碱或 液碱调整浓度后,在碱减量工艺中循环使用。

超滤可以大幅度低废水的浊度(降幅达99%以上),因而不仅对纳滤 过程起了有效的保护作用,而且可以使纳滤处理后酸析得到的对苯二甲酸 纯度提高。在不损伤膜的前提下,超滤和纳滤应尽量选择高的流量比。因 为只有这样才能使超滤过程中对苯二甲酸盐的损失量降低,同时使纳滤过 程中废液的浓缩倍数提高。

本发明方法采用为膜分离集成工艺,对有色与无色碱减量废水均能处 理。布料颜色不同,其产生的碱减量废水颜色亦不同。现有技术中从有色 碱减量废水中回收得到的对苯二甲酸由于掺杂了颜料,不仅带色而且纯度 不高。本发明方法的到的对苯二甲酸纯度高且不带色,其经济价值大大提 高。

碱减量废水经过絮凝、预过滤(沙滤)后,大部分悬浮物可以被去除。 使用超滤不仅能进一步去处废水中小颗粒杂质,而且起到了保护下一步纳 滤操作的作用。超滤出水(透过液)通过纳滤可以使液体里面的对苯二甲 酸钠被截留,控制纳滤出水比例可以使对苯二甲酸钠浓缩,同时部分NaOH 透过纳滤装置。这样使得在酸析过程中硫酸的加入量减少,处理成本降低。

纳滤装置的透过液主要成分为水、NaOH和乙二醇。乙二醇可以通过 膜处理进行回收,而留下的碱液就可以重新用于碱减量生产。

回收得到的对苯二甲酸可以作为化工原料。不同的用途,对对苯二甲 酸纯度的要求是不同的。不仅可以生产纯度75%左右的粗对苯二甲酸,而 且能生产纯度90%以上的精对苯二甲酸(可以有两种操作方式:1、常规 直接酸析得到的对苯二甲酸纯度75%;2、膜法得到的精对苯二甲酸纯度 90%以上)。

本发明方法的优点在于:(1)回收利用了废液中大部分的NaOH;(2) 回收利用了80~90%的水资源;(3)大大降低了酸析工艺中的加酸量;(4) 大大降低了析出、沉淀、过滤、脱水的成本。

本发明方法使废水中的COD去除率达50-70%,从而实现碱减量废 水资源化综合回收利用,有效地解决废水达标排放的难题。达到治理污染, 改善环境,节约能源,降低成本,实现经济效益和环境效益“双赢”。

具体实施方式

实施例1

常温下,收集无色碱减量工艺废水经沙滤罐预过滤后除去大于10μm 的颗粒直接加入浓硫酸调pH值至2,析出对苯二甲酸,滤出对苯二甲酸得 到无色对苯二甲酸粗品。

实施例2

常温下,收集带色碱减量工艺废水经聚丙烯酰胺衍生物类有机高分子 絮凝脱色剂絮凝、沙滤罐预过滤后除去大于10μm的颗粒后加入浓硫酸调 pH值至2,析出对苯二甲酸,滤出对苯二甲酸得到无色对苯二甲酸粗品。

实施例3

常温下,收集带色碱减量工艺废水经聚丙烯酰胺衍生物类有机高分子 絮凝脱色剂絮凝、沙滤罐预过滤后除去大于10μm的颗粒,再进行超滤, 超滤压力为0.3MPa,透过液占总进料的90%,超滤的浓缩液直接排放, 超滤的透过液进入纳滤膜组件进行纳滤(NF),操作压力为0.3MPa,纳滤 过程中碱减量工艺废水总体积的90%透过纳滤膜即为纳滤透过液,纳滤透 过液是与纳滤前的碱减量工艺废水的NaOH浓度相同的清洁碱液,经添加 固碱或液碱调整浓度后,可在碱减量工艺用循环使用,碱减量工艺废水总 体积的9%被纳滤膜截留,即为纳滤浓缩液,向纳滤浓缩液加入浓硫酸调 pH值至2,析出对苯二甲酸,滤出对苯二甲酸得到无色对苯二甲酸精品。

实施例4

常温下,收集带色碱减量工艺废水经聚丙烯酰胺衍生物类有机高分子 絮凝脱色剂絮凝、沙滤罐预过滤后除去大于10μm的颗粒,再进行超滤, 超滤压力为0.2MPa,透过液占总进料的80%,超滤的浓缩液直接排放, 超滤的透过液进入纳滤膜组件进行纳滤(NF),操作压力为0.3MPa,纳滤 过程中碱减量工艺废水总体积的90%透过纳滤膜即为纳滤透过液,纳滤透 过液是与纳滤前的碱减量工艺废水的NaOH浓度相同的清洁碱液,经添加 固碱或液碱调整浓度后,可在碱减量工艺用循环使用,碱减量工艺废水总 体积的8%被纳滤膜截留,即为纳滤浓缩液,向纳滤浓缩液加入浓硫酸调 pH值至2,析出对苯二甲酸,滤出对苯二甲酸得到无色对苯二甲酸精品。