申请日2007.01.19

公开(公告)日2007.08.01

IPC分类号C12P3/00; C02F3/28

摘要

利用高浓度有机废水的制氢设备及其制氢方法,它涉及制氢的生产设备及其制氢方法。它解决了传统的制氢设备,结构复杂、运行不稳定、传质效率低、生物持有量低、耐冲击负荷能力低的问题。本发明采用制氢设备和下列方法:一、培养驯化厌氧活性污泥;二、将培养驯化厌氧活性污泥与轻质填料(24)放入制氢设备内;三、温度控制在35±3℃,水在设备内的停留时间为1.5~6小时;四、高浓度有机废水为发酵基质与反应区(22)内的活性污泥的厌氧发酵作用产生氢气。本发明将生物制氢与高浓度有机废水处理相结合,在治理高浓度有机废水的同时制取清洁能源氢气。该设备具有结构简单、运行稳定、流态合理、传质效率高、生物持有量高、耐冲击负荷能力强。

权利要求书

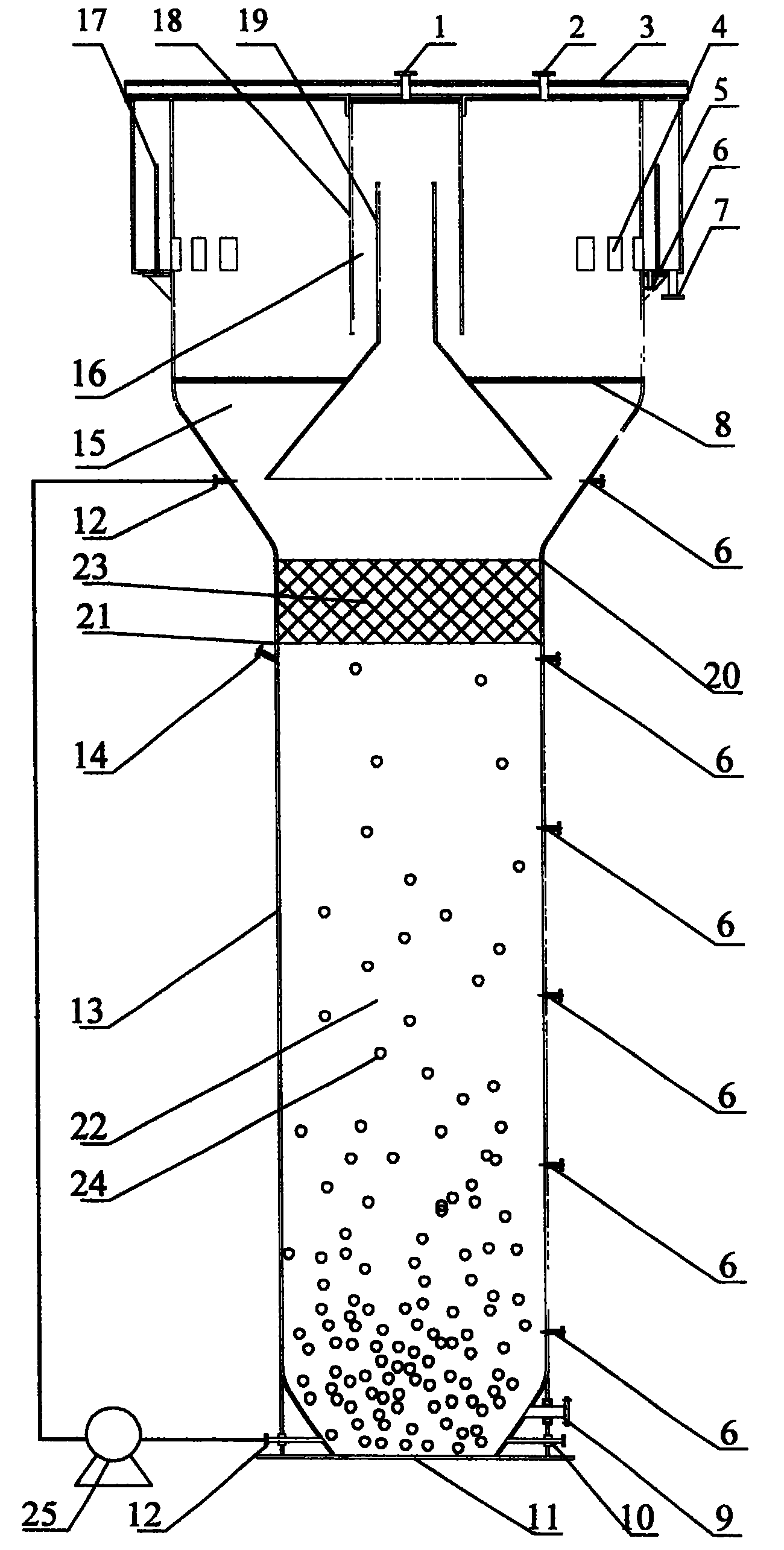

1、利用高浓度有机废水的制氢设备,它包含第一排气管(1)、第二排气管 (2)、上盖板(3)、外筒壁(5)、取样管(6)、出水管(7)、整流筒(18)、三相分 离器(19)、支架(8)、筒壁(13)、进水管(9)、外循环管(12)、放空管(10)、底 板(11)、温度传感器(14),其特征在于它还包含有出水导流板(17)、上支架 (20)、下支架(21)、滤料层(23)和反应区(22),外筒壁(5)设在筒壁(13)上部 的外壁上,外筒壁(5)底端与筒壁(13)的外壁连接,在外筒壁(5)和筒壁(13) 的外壁连接处上方的筒壁(13)上开有导流孔(4),在外筒壁(5)与筒壁(13)之间 的腔体内设有出水导流板(17),外筒壁(5)和筒壁(13)的上端与上盖板(3)的下 平面固定,第一排气管(1)和第二排气管(2)设在上盖板(3)上,整流筒(18)设 在筒的轴心处,整流筒(18)的上端固定在上盖板(3)的下平面上,三相分离器 (19)的上端设在整流筒(18)内,整流筒(18)内壁与三相分离器(19)上端外壁之 间设有上回流通道(16),三相分离器(19)的下端由支架(8)固定在沉淀区(15) 内,在三相分离器(19)的下部设有上支架(20)、滤料层(23)和下支架(21), 上支架(20)和下支架(21)的两端固定在筒壁(13)的内壁上,滤料层(23)置于 上支架(20)和下支架(21)之间,在下支架(21)的下部为反应区(22),反应区 (22)内置有厌氧活性污泥与轻质填料(24),在反应区(22)的底部设有底板 (11),底板(11)与筒壁(13)的下端固定为一体,在下支架(21)下方的左侧筒壁 (13)的外壁上设有温度传感器(14),在右侧筒壁(13)的外壁上纵向设有多个取 样管(6),在筒壁(13)外壁的右下端设有进水管(9),在左侧筒壁(13)外壁的上 下设有外循环管路(12),外循环管路(12)上设有循环泵(25),出水导流板(17) 外侧的外筒壁(5)的底端设有出水管(7),放空管(10)设在左侧筒壁(13)上进水 管(9)的下端。

2、根据权利要求1所述的利用高浓度有机废水的制氢设备,其特征在于 滤料层(23)由波纹板纵向固定在上支架(20)和下支架(21)内。

3、根据权利要求1所述的利用高浓度有机废水的制氢设备,其特征在于 右侧筒壁(13)的外壁上的取样管(6)之间的间距为等高设置。

4、根据权利要求1所述的利用高浓度有机废水的制氢设备,其特征在于 出水导流板(17)的高度为外筒壁(5)的内壁与筒壁(13)上部的外壁围成的腔体 的高度的五分之三。

5、由权利要求1所述的设备利用高浓度有机废水的制氢方法,其特征在 于该方法的步骤如下:

步骤一、培养驯化厌氧活性污泥,取排水沟底泥或城市污水处理后的污泥, 加入营养盐和待处理废水,COD∶N∶P=100~500∶5∶1经过7~14天的梯度 曝气培养驯化,待污泥颜色由深黑色或深灰色变为棕色,污泥浓度MLVSS大于 10g/L,沉降比30min大于30%时,即获得培养驯化的厌氧活性污泥;

步骤二、将培养驯化厌氧活性污泥与轻质填料(24)混合放入制氢设备内滤 料层(23)下方的反应区(22)内,厌氧活性污泥占反应区(22)体积的20~60%, 轻质填料(24)占反应区(22)体积的20~40%,其余为高浓度有机废水;

步骤三、将含碳水化合物丰富的高浓度有机废水由设备的进水管(9)输入 制氢设备反应区(22)内,进水量控制在28~112m3/d,进水COD浓度为5000~ 10000mg/L,温度控制在35±3℃,水在设备内的停留时间为1.5~6.0小时; 启动初期,外循环泵的流量应控制在反应区(22)内水的上升流速不超过2m3/s, 以保证启动初期反应设备内的生物持有量在10~15gMLVSS/L。正常运行期, 外循环泵的流量控制在反应区(22)内水的上升流速在4~8m3/s;

步骤四、设备反应区(22)内的高浓度有机废水为发酵基质与活性污泥的厌 氧发酵作用产生氢气,一部分氢气经三相分离器(19)进入气体室,由第一排气 管路(1)输出,另一部分氢气在水面的上方,由第二排气管路(2)输出。

6、根据权利要求5所述的利用高浓度有机废水的制氢方法,其特征在于 轻质填料(24)选用陶粒或活性炭。

7、根据权利要求5所述的利用高浓度有机废水的制氢方法,其特征在于 步骤三、进水COD浓度为6000mg/L,温度控制在33℃,水在设备内的停留时 间为2小时;启动初期反应设备内的生物持有量在10gMLVSS/L;正常运行期, 外循环泵流量应控制在反应区内水的上升流速在5m3/s。

8、根据权利要求5所述的利用高浓度有机废水的制氢方法,其特征在于 步骤三、进水COD浓度为8000mg/L,温度控制在35℃,水在设备内的停留时 间为3小时;启动初期反应设备内的生物持有量在12.5gMLVSS/L;正常运行 期,外循环泵流量应控制在反应区内水的上升流速在6m3/s。

9、根据权利要求5所述的利用高浓度有机废水的制氢方法,其特征在于 步骤三、进水COD浓度为10000mg/L,温度控制在37℃,水在设备内的停留时 间为4小时;启动初期反应设备内的生物持有量在15gMLVSS/L;正常运行期, 外循环泵流量应控制在反应区内水的上升流速在7m3/s。

说明书

利用高浓度有机废水的制氢设备及其制氢方法

技术领域

本发明涉及制氢的生产设备及其制氢方法。

背景技术

矿物燃料的广泛使用,已对全球环境污染带来巨大危害。因此,当前在设 法降低现有常规能源(如煤、石油等)造成污染环境的同时,也加大了对新能 源开发及应用的研究。氢气作为一种无污染、可再生的理想燃料,已在世界范 围内得到了关注。生物制氢技术可利用高浓度有机废水或其它生物质能制取氢 气,反应条件温和。有机废水发酵法生物制氢技术,利用两相厌氧废水的生物 处理工艺制取氢气,将生物制氢和高浓度的有机废水处理相结合,在有效治理 有机废水的同时可回收清洁能源物质氢气。我国在发酵法生物制氢技术领域经 过十余年的研究,在理论和技术等方面均取得了一定的突破性进展。然而,目 前这方面的研究还处于实验室阶段,仅能小规模制氢,离工业化生产还相距较 远。传统的制氢设备,结构复杂、运行不稳定、传质效率低、生物持有量低、 耐冲击负荷能力低、容积利用率低、运行费用高和不适用于大规模工业化生产。 因此,开发新型制氢设备及制氢方法对推进生物制氢技术产业化应用具有重要 意义。

发明内容

本发明的目的是为了解决传统的制氢设备,结构复杂、运行不稳定、传质 效率低、生物持有量低、耐冲击负荷能力低、容积利用率低、运行费用高和不 适用于大规模工业化生产的问题,提供一种利用高浓度有机废水的制氢设备及 其制氢方法,解决上述问题的具体技术方案如下:

本发明的制氢设备包含第一排气管1、第二排气管2、上盖板3、外筒壁5、 取样管6、出水管7、整流筒18、三相分离器19、支架8、筒壁13、进水管9、 外循环管12、放空管10、底板11、温度传感器14,它还包含有出水导流板 17、上支架20、下支架21、滤料层23和反应区22,外筒壁5设在筒壁13 上部的外壁上,外筒壁5底端与筒壁13的外壁连接,在外筒壁5和筒壁13 的外壁连接处上方的筒壁13上开有导流孔4,在外筒壁5与筒壁13之间的腔 体内设有出水导流板17,外筒壁5和筒壁13的上端与上盖板3的下平面固定, 第一排气管1和第二排气管2设在上盖板3上,整流筒18设在筒的轴心处, 整流筒18的上端固定在上盖板3的下平面上,三相分离器19的上端设在整流 简18内,整流筒18内壁与三相分离器19上端外壁之间设有上回流通道16, 三相分离器19的下端由支架8固定在沉淀区15内,在三相分离器19的下部 设有上支架20、滤料层23和下支架21,上支架20和下支架21的两端固定 在筒壁13的内壁上,滤料层23置于上支架20和下支架21之间,在下支架 21的下部为反应区22,反应区22内置有厌氧活性污泥与轻质填料24,在反 应区22的底部设有底板11,底板11与筒壁13的下端固定为一体,在下支架 21下方的左侧筒壁13的外壁上设有温度传感器14,在右侧筒壁13的外壁上 纵向设有多个取样管6,在筒壁13外壁的右下端设有进水管9,在左侧筒壁 13外壁的上下设有外循环管路12,外循环管路12上设有循环泵25,出水导 流板17外侧的外筒壁5的底端设有出水管7,放空管10设在左侧筒壁13上 进水管9的下端。

本发明利用上述设备利用高浓度有机废水中制氢方法的步骤如下:

步骤一、培养驯化厌氧活性污泥,取排水沟底泥或城市污水处理后的污泥, 加入营养盐和待处理废水,COD∶N∶P=100~500∶5∶1经过7~14天的梯度 曝气培养驯化,待污泥颜色由深黑色或深灰色变为棕色,污泥浓度MLVSS大于 10g/L,沉降比30min大于30%时,即获得培养驯化的厌氧活性污泥;

步骤二、将培养驯化厌氧活性污泥与轻质填料24混合放入制氢设备内滤 料层23下方的反应区22内,厌氧活性污泥占反应区22体积的20~60%,轻 质填料24占反应区22体积的20~40%,其余为高浓度有机废水;

步骤三、将含碳水化合物丰富的高浓度有机废水由设备的进水管9输入制 氢设备反应区22内,进水COD浓度为5000~10000mg/L,温度控制在35±3 ℃,进水量控制在28~112m3/d,水在设备内的停留时间为1.5~6.0小时;启 动初期,外循环泵的流量应控制在反应区内水的上升流速不超过2m3/s,启动 初期反应设备内的生物持有量在10~15gMLVSS/L;正常运行期,外循环泵的 流量控制在反应区22内水的上升流速在4~8m3/s;

步骤四、设备反应区22内的高浓度有机废水为发酵基质与活性污泥的厌 氧发酵作用产生氢气,一部分氢气经三相分离器19进入气体室,由第一排气 管路1输出,另一部分氢气在水面的上方,由第二排气管路2输出。

本发明利用两相厌氧废水的生物处理工艺制取氢气,将生物制氢和高浓度 的有机废水处理相结合,在有效治理高浓度有机废水的同时制取清洁能源物质 氢气,具有显著的经济效益和社会效益。本发明的设备与传统的制氢设备相比, 具有结构简单、运行稳定、流态合理、传质效率高、生物持有量高、耐冲击负 荷能力强、容积利用率高、运行费用低等优点,适用于大规模工业化生产。