申请日2018.01.31

公开(公告)日2018.09.04

IPC分类号B23K37/00; C08L77/06; C08L61/06; C08K13/02; C08K5/13; C08K3/08

摘要

一种地下污水治理工程中钢筋网笼焊接侧移装置,固定板上部固接有工件夹具;旋转平台通过固定连接在其下部的转轴转动地连接在移动车的上部;支撑柱固定设置在旋转平台上部前侧;支撑柱前侧设有竖直的滑道,支撑柱的顶部固定设置有垂直驱动电机;焊接臂由固定臂和滑动臂组成,滑动臂左端下部固定连接有水冷式焊枪,固定臂的右端固定连接有绕线轮;滑块靠近滑道的一侧设置有竖向延伸的且横断面呈T型的两根滑槽二,两根滑槽二中滑动地装配有横断面呈T型的两根滑轨,两根滑轨的上端和下端分别与滑道的上端和下端固定连接;两个润滑油加注装置分别对应两根滑槽二地固定设置在滑块的前侧。该装置操作过程便捷、作业效率高,适用于圆形工件的焊接作业。

权利要求书

1.一种地下污水治理工程中钢筋网笼焊接侧移装置,包括固定板(2)、固定设置在固定板(2)上部右侧的沿前后方向延伸的运行轨道(1)和滑动设置在运行轨道(1)上部的移动车(3);其特征在于,还包括旋转平台(4)、支撑柱(6)、电源模块(5)、焊接臂(8)和两个润滑油加注装置(8-6-2);

所述固定板(2)上部在运行轨道(1)左侧的位置固定连接有工件夹具(11);

所述旋转平台(4)通过固定连接在其下部的转轴(4-1)转动地连接在移动车(3)的上部;所述支撑柱(6)和电源模块(5)固定设置在旋转平台(4)上部前侧;支撑柱(6)前侧沿其长度方向设置有竖直的滑道(6-1),支撑柱(6)的顶部固定设置有垂直驱动电机(7);所述焊接臂(8)设置在支撑柱(6)的前侧,焊接臂(8)的后侧固定连接有滑动设置于滑道(6-1)中的滑块(8-6);所述垂直驱动电机(7)的输出轴上固定连接有滚筒,所述滚筒上绕设有钢丝绳,钢丝绳远离滚筒的一端与所述滑块(8-6)连接;

所述焊接臂(8)由固定臂(8-8)和滑动臂(8-4)组成,所述滑块(8-6)固定连接在固定臂(8-8)的后侧,所述滑动臂(8-4)左端上部和下部分别固定连接有气罐(8-9)和水冷式焊枪(8-5),所述固定臂(8-8)的右端固定连接有绕线轮(8-1)和冷却罐(8-7),所述水冷式焊枪(8-5)上的电缆接头通过绕设在过绕线轮(8-1)上的电缆(8-3)与电源模块(5)连接,水冷式焊枪(8-5)上的气管接头通过管路与气罐(8-9)连接,水冷式焊枪(8-5)的焊把中水套的进出水管接头分别与冷却罐(8-7)的进液管路(8-7-9)和出液管路(8-7-8)连接;所述滑动臂(8-4)前侧中部设置有横向延伸的滑槽一,所述固定臂(8-8)的一个水平支臂水平滑动地装配在所述滑槽一中;滑动臂(8-4)的前侧上部还连接有沿其长度方向延伸的齿条,固定臂(8-8)在齿条上方固定连接有水平驱动电机(8-2);水平驱动电机(8-2)的输出轴上装配有驱动齿条的齿轮;

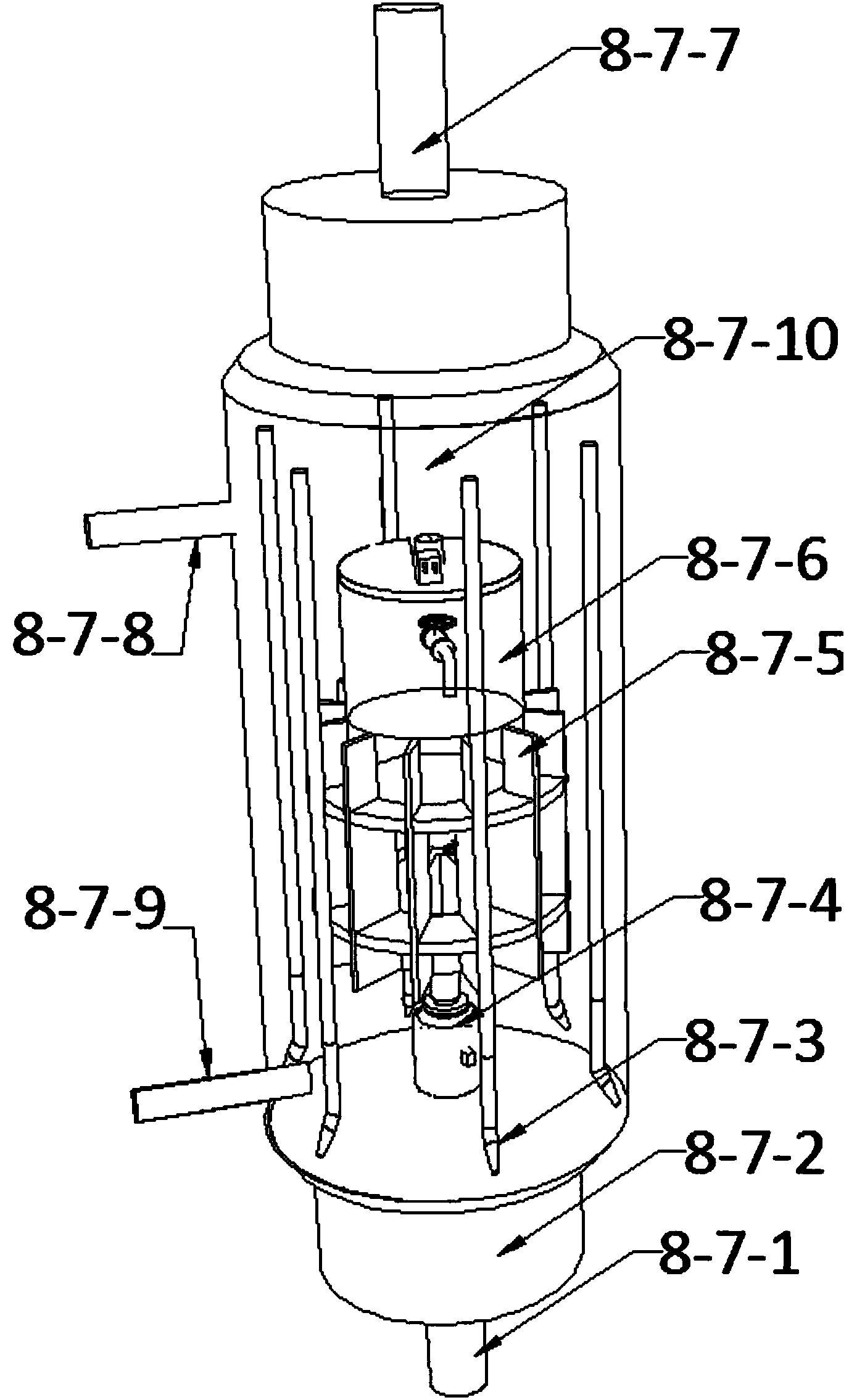

所述冷却罐(8-7)主要由位于中部的冷热交换室(8-7-10)和固定连接在冷热交换室(8-7-10)上下两端的两个缓冲室(8-7-2)组成,下侧和上侧的缓冲室(8-7-2)分别设置有冷却液入口(8-7-1)和冷却液出口(8-7-7);冷热交换室(8-7-10)为圆柱形中空结构,冷热交换室(8-7-10)的内腔上部固定设置有冷凝室(8-7-6)、内腔下部设置有降温机构,所述降温机构由可转动地设置在冷凝室(8-7-6)下方的叶轮(8-7-5)和固定在冷热交换室(8-7-10)底部的用于驱动叶轮(8-7-5)的降温电机(8-7-4)组成;冷热交换室(8-7-10)的内腔在冷凝室(8-7-6)和降温机构的外围均匀地设置有6根冷凝管(8-7-3),6根冷凝管(8-7-3)的上端和下端分别与上下两个缓冲室(8-7-2)的内腔贯通连接;冷却液入口(8-7-1)和冷却液出口(8-7-7)分别通过管路与外部的制冷压缩机构的出液管路和进液管路连接;所述冷凝室(8-7-6)外侧上部固定设置有循环水泵,循环水泵的进液端通过管路与冷凝室(8-7-6)的底部连接;所述进液管路(8-7-9)和出液管路(8-7-8)均穿入冷热交换室(8-7-10)的内腔中且分别与冷凝室(8-7-6)上端内部和循环水泵的出液端连接;

所述滑块(8-6)靠近滑道(6-1)的一侧设置有竖向延伸的且横断面呈T型的两根滑槽二(8-6-1),两根滑槽二(8-6-1)中滑动地装配有横断面呈T型的两根滑轨(8-6-3),两根滑轨(8-6-3)的上端和下端分别与滑道(6-1)的上端和下端固定连接;

两个润滑油加注装置(8-6-2)分别对应两根滑槽二(8-6-1)地固定设置在滑块(8-6)的前侧面;

所述润滑油加注装置(8-6-2)包括位于上部的转动电机(8-6-2-3)、位于中部的转盘(8-6-2-4)、位于下部的支撑盘(8-6-2-6)、位于转盘(8-6-2-4)和支撑盘(8-6-2-6)之间的多个环绕转盘(8-6-2-4)旋转中心均匀分布的油缸(8-6-2-1)和固定连接在支撑盘(8-6-2-6)下部的注油器(8-6-2-2);所述转动电机(8-6-2-3)的输出轴与转盘(8-6-2-4)的旋转中心固定连接,转动电机(8-6-2-3)和支撑盘(8-6-2-6)均固定连接在滑块(8-6)的前侧;所述油缸(8-6-2-1)的上端与转盘(8-6-2-4)固定连接,油缸(8-6-2-1)下端的底板与所述支撑盘(8-6-2-6)上表面滑动连接;每个油缸(8-6-2-1)内装有的润滑油的种类均不相同,每个油缸(8-6-2-1)的底板上均设置有用于润滑油流出的过油孔一,多个过油孔一与环绕转盘(8-6-2-4)旋转中心同心的圆形;相邻的两个油缸(8-6-2-1)之间设置有隔板(8-6-2-5);隔板(8-6-2-5)的上端与转盘(8-6-2-4)固定连接,隔板(8-6-2-5)的下端面与所述支撑盘(8-6-2-6)的上表面滑动配合;所述支撑盘(8-6-2-6)在对应过油孔一的位置设置有一个过油孔二;

所述注油器(8-6-2-2)包括注油壳体(8-6-2-2-0),所述注油壳体(8-6-2-2-0)具有位于上端的呈矩形的进油口(8-6-2-2-1)、位于中部的分隔室(8-6-2-2-5)、位于下部且向右下方倾斜延伸的出油部及连通进油口(8-6-2-2-1)和分隔室(8-6-2-2-5)之间的进油通道,所述注油器(8-6-2-2)的进油口(8-6-2-2-1)与过油孔二的外沿固定连接;注油器(8-6-2-2)的进油口(8-6-2-2-1)通过过油孔二依次与每个油缸(8-6-2-1)底部的过油孔一切换式连通;所述出油部的下端具有穿入滑槽二(8-6-1)中的出油口(8-6-2-2-6);所述进油通道中设置有左右对称分布的一对空心槽板(8-6-2-2-2),一对空心槽板(8-6-2-2-2)分别贯穿地固定设置在注油壳体(8-6-2-2-0)的左侧壁上和右侧壁上,一对空心槽板(8-6-2-2-2)里端之间间隔一定距离形成落油通道;所述空心槽板(8-6-2-2-2)的中部具有横向贯穿设置的滑槽,位于一侧的空心槽板(8-6-2-2-2)的横向滑槽中滑动地设置有用于调节落油通道开口尺寸的滑动挡板(8-6-2-2-3);分隔室(8-6-2-2-5)外部的左右两侧各设置有一个振动单元,所述振动单元由固定连接在注油壳体(8-6-2-2-0)外侧壁上的振动板(8-6-2-2-8)、固定连接在振动板(8-6-2-2-8)上的振动电机(8-6-2-2-7)及固定连接在振动板(8-6-2-2-8)上的振动棒(8-6-2-2-9)组成,所述振动棒(8-6-2-2-9)穿过注油壳体(8-6-2-2-0)伸入到分隔室(8-6-2-2-5)内部;分隔室(8-6-2-2-5)下部左端还设置有滚轴(8-6-2-2-4),滚轴(8-6-2-2-4)的前后两端可转动地连接在注油壳体(8-6-2-2-0)的前侧壁和后侧壁上;滚轴(8-6-2-2-4)的一端穿出注油壳体(8-6-2-2-0)外部并与减速电机驱动连接;

所述降温电机(8-7-4)、减速电机、水平驱动电机(8-2)、转动电机(8-6-2-3)、振动电机(8-6-2-2-7)、垂直驱动电机(7)各自通过导线与控制器(9)相连。

2.根据权利要求1所述的一种地下污水治理工程中钢筋网笼焊接侧移装置,其特征在于,所述叶轮(8-7-5)上周向均匀设置有至少8片叶片。

3.根据权利要求1或2所述的一种地下污水治理工程中钢筋网笼焊接侧移装置,其特征在于,所述叶轮(8-7-5)上的叶片呈矩形。

4.根据权利要求3所述的一种地下污水治理工程中钢筋网笼焊接侧移装置,其特征在于,所述油缸(8-6-2-1)和隔板(8-6-2-5)的数量均为6个。

5.根据权利要求4所述的一种地下污水治理工程中钢筋网笼焊接侧移装置,其特征在于,所述油缸(8-6-2-1)材质为不锈钢。

6.根据权利要求5所述的一种地下污水治理工程中钢筋网笼焊接侧移装置,其特征在于,所述隔板(8-6-2-5)材质为不锈钢。

7.根据权利要求6所述的一种地下污水治理工程中钢筋网笼焊接侧移装置,其特征在于,所述滑轨(8-6-3)为实心结构。

8.根据权利要求7所述的一种地下污水治理工程中钢筋网笼焊接侧移装置,其特征在于,所述叶片由高分子材料压模成型,叶片由以下组分按重量份数配比组成:

去钙镁水324.6~549.4份,N-甲基-1-十六烷胺116.3~158.9份,(3-甲氧基-2-甲基丙基)-苯119.7~228.5份,2-甲基-5-仲十八烷基-1,4-苯二酚115.0~132.0份,酵母提取物118.9~175.5份,4,4-(1-甲基亚乙基)双苯酚与(氯甲基)环氧乙烷和2,2'-亚氨基双(乙醇)的聚合物的乙酸酯(盐)121.6~182.6份,金纳米微粒123.9~178.8份,聚癸二酰癸二胺116.6~158.8份,甲醛与4-(1,1-二甲基丙基)苯酚和环氧乙烷的聚合物118.3~158.5份,间硝基苯胺118.4~141.8份,4-甲氧基正苯甲酸-(四氢-2-呋喃基)甲酯107.8~143.3份,N-甲基-4-硝基邻苯二甲酰亚胺106.3~149.9份,甲酸铵盐115.7~160.0份,橘子油(萜烯、类萜)125.5~169.8份,质量浓度为115ppm~382ppm的对氯-α-溴代苯乙酸148.1~202.8份。

9.根据权利要求8所述的一种地下污水治理工程中钢筋网笼焊接侧移装置,其特征在于,所述叶片的制造过程如下:

第1步:在连续搅拌槽式反应器中,加入去钙镁水和N-甲基-1-十六烷胺,启动连续搅拌槽式反应器中的搅拌机,设定转速为117rpm~163rpm,启动连续搅拌槽式反应器中的机油加热器,使温度升至132.6℃~133.4℃,加入(3-甲氧基-2-甲基丙基)-苯搅拌均匀,进行反应109.3~120.9分钟,加入2-甲基-5-仲十八烷基-1,4-苯二酚,通入流量为108.6m3/min~149.0m3/min的氯气109.3~120.9分钟;之后在连续搅拌槽式反应器中加入酵母提取物,再次启动连续搅拌槽式反应器中的机油加热器,使温度升至149.7℃~182.5℃,保温109.0~120.0分钟,加入4,4-(1-甲基亚乙基)双苯酚与(氯甲基)环氧乙烷和2,2'-亚氨基双(乙醇)的聚合物的乙酸酯(盐),调整连续搅拌槽式反应器中溶液的pH值为4.9~8.5,保温109.9~349.9分钟;

第2步:另取金纳米微粒,将金纳米微粒在功率为6.49KW~11.93KW下超声波处理0.5~1.2小时后;将金纳米微粒加入到另一个连续搅拌槽式反应器中,加入质量浓度为119ppm~349ppm的聚癸二酰癸二胺分散金纳米微粒,启动连续搅拌槽式反应器中的机油加热器,使溶液温度在45℃~84℃之间,启动连续搅拌槽式反应器中的搅拌机,并以4×102rpm~8×102rpm的速度搅拌,调整pH值在4.8~8.3之间,保温搅拌115~182分钟;之后停止反应静置6.49×10~11.93×10分钟,去除杂质;将悬浮液加入甲醛与4-(1,1-二甲基丙基)苯酚和环氧乙烷的聚合物,调整pH值在1.8~2.3之间,形成沉淀物用去钙镁水洗脱,通过离心机在转速4.480×103rpm~9.871×103rpm下得到固形物,在2.598×102℃~3.209×102℃温度下干燥,研磨后过0.480×103~1.871×103目筛,备用;

第3步:另取间硝基苯胺和第2步处理后金纳米微粒,混合均匀后采用β弥散反辐射辐照,β弥散反辐射辐照的能量为106.3MeV~134.9MeV、剂量为154.3kGy~194.9kGy、照射时间为118.3~143.9分钟,得到性状改变的间硝基苯胺和金纳米微粒混合物;将间硝基苯胺和金纳米微粒混合物置于另一连续搅拌槽式反应器中,启动连续搅拌槽式反应器中的机油加热器,设定温度117.7℃~163.0℃,启动连续搅拌槽式反应器中的搅拌机,转速为109rpm~504rpm,pH调整到4.5~8.8之间,脱水118.5~132.8分钟,备用;

第4步:将第3步得到的性状改变的间硝基苯胺和金纳米微粒混合物,加至质量浓度为119ppm~349ppm的4-甲氧基正苯甲酸-(四氢-2-呋喃基)甲酯中,并流加至第1步的连续搅拌槽式反应器中,流加速度为254mL/min~982mL/min;启动连续搅拌槽式反应器搅拌机,设定转速为123rpm~163rpm;搅拌4~8分钟;再加入N-甲基-4-硝基邻苯二甲酰亚胺,启动连续搅拌槽式反应器中的机油加热器,升温至153.1℃~190.8℃,pH调整到4.1~8.8之间,通入氯气通气量为108.21m3/min~149.827m3/min,保温静置143.6~173.4分钟;再次启动连续搅拌槽式反应器搅拌机,转速为118rpm~163rpm,加入甲酸铵盐,并使得pH调整到4.1~8.8之间,保温静置142.3~182.9分钟;

第5步:启动连续搅拌槽式反应器中的搅拌机,设定转速为115rpm~182rpm,启动连续搅拌槽式反应器中的机油加热器,设定连续搅拌槽式反应器内的温度为1.587×102℃~2.514×102℃,加入橘子油(萜烯、类萜),反应109.7~120.5分钟;之后加入对氯-α-溴代苯乙酸,启动连续搅拌槽式反应器中的机油加热器,设定连续搅拌槽式反应器内的温度为193.0℃~249.0℃,pH调整至4.9~8.9之间,压力为1.15MPa~1.16MPa,反应时间为0.4~0.9小时;之后降压至表压为0MPa,降温至109.7℃~120.5℃出料入压模机,即得到叶片。

10.根据权利要求9所述的一种地下污水治理工程中钢筋网笼焊接侧移装置,其特征在于,所述金纳米微粒的粒径为123μm~133μm。

说明书

一种地下污水治理工程中钢筋网笼焊接侧移装置

技术领域

本发明属于焊接设备技术领域,具体涉及一种地下污水治理工程中钢筋网笼焊接侧移装置。

背景技术

传统的人工焊接作业不仅存在生产效率低、劳动强度大、焊接质量不稳定等诸多问题,而且在一些工作环境较差的环境中作业还会对操作人员的身体产生一定的伤害,比如在高温环境和尘土较大的环境中。

随着现代工业的发展,自动化的焊接装置已逐步取代手工焊接方式,然而较高端的焊接装置不仅操作过程繁琐,而且还需要配套的辅助设备,其整体造价较高,并不适应于大范围的推广应用。

发明内容

针对上述现有技术存在的问题,本发明提供一种地下污水治理工程中钢筋网笼焊接侧移装置,该装置操作过程便捷、作业效率高,制造成本低,能适用于大范围的推广。

为了实现上述目的,本发明提供了一种地下污水治理工程中钢筋网笼焊接侧移装置,包括固定板、固定设置在固定板上部右侧的沿前后方向延伸的运行轨道、滑动设置在运行轨道上部的移动车、旋转平台、支撑柱、电源模块、焊接臂和两个润滑油加注装置;

所述固定板上部在运行轨道左侧的位置固定连接有工件夹具;

所述旋转平台通过固定连接在其下部的转轴转动地连接在移动车的上部;所述支撑柱和电源模块固定设置在旋转平台上部前侧;支撑柱前侧沿其长度方向设置有竖直的滑道,支撑柱的顶部固定设置有垂直驱动电机;所述焊接臂设置在支撑柱的前侧,焊接臂的后侧固定连接有滑动设置于滑道中的滑块;所述垂直驱动电机的输出轴上固定连接有滚筒,所述滚筒上绕设有钢丝绳,钢丝绳远离滚筒的一端与所述滑块连接;

所述焊接臂由固定臂和滑动臂组成,所述滑块固定连接在固定臂的后侧,所述滑动臂左端上部和下部分别固定连接有气罐和水冷式焊枪,所述固定臂的右端固定连接有绕线轮和冷却罐,所述水冷式焊枪上的电缆接头通过绕设在过绕线轮上的电缆与电源模块连接,水冷式焊枪上的气管接头通过管路与气罐连接,水冷式焊枪的焊把中水套的进出水管接头分别与冷却罐的进液管路和出液管路连接;所述滑动臂前侧中部设置有横向延伸的滑槽一,所述固定臂的一个水平支臂水平滑动地装配在所述滑槽一中;滑动臂的前侧上部还连接有沿其长度方向延伸的齿条,固定臂在齿条上方固定连接有水平驱动电机;水平驱动电机的输出轴上装配有驱动齿条的齿轮;

所述冷却罐主要由位于中部的冷热交换室和固定连接在冷热交换室上下两端的两个缓冲室组成,下侧和上侧的缓冲室分别设置有冷却液入口和冷却液出口;冷热交换室为圆柱形中空结构,冷热交换室的内腔上部固定设置有冷凝室、内腔下部设置有降温机构,所述降温机构由可转动地设置在冷凝室下方的叶轮和固定在冷热交换室底部的用于驱动叶轮的降温电机组成;冷热交换室的内腔在冷凝室和降温机构的外围均匀地设置有6根冷凝管,6根冷凝管的上端和下端分别与上下两个缓冲室的内腔贯通连接;冷却液入口和冷却液出口分别通过管路与外部的制冷压缩机构的出液管路和进液管路连接;所述冷凝室外侧上部固定设置有循环水泵,循环水泵的进液端通过管路与冷凝室的底部连接;所述进液管路和出液管路均穿入冷热交换室的内腔中且分别与冷凝室上端内部和循环水泵的出液端连接;

所述滑块靠近滑道的一侧设置有竖向延伸的且横断面呈T型的两根滑槽二,两根滑槽二中滑动地装配有横断面呈T型的两根滑轨,两根滑轨的上端和下端分别与滑道的上端和下端固定连接;

两个润滑油加注装置分别对应两根滑槽二地固定设置在滑块的前侧面;

所述润滑油加注装置包括位于上部的转动电机、位于中部的转盘、位于下部的支撑盘、位于转盘和支撑盘之间的多个环绕转盘旋转中心均匀分布的油缸和固定连接在支撑盘下部的注油器;所述转动电机的输出轴与转盘的旋转中心固定连接,转动电机和支撑盘均固定连接在滑块的前侧;所述油缸的上端与转盘固定连接,油缸下端的底板与所述支撑盘上表面滑动连接;每个油缸内装有的润滑油的种类均不相同,每个油缸的底板上均设置有用于润滑油流出的过油孔一,多个过油孔一与环绕转盘旋转中心同心的圆形;相邻的两个油缸之间设置有隔板;隔板的上端与转盘固定连接,隔板的下端面与所述支撑盘的上表面滑动配合;所述支撑盘在对应过油孔一的位置设置有一个过油孔二;

所述注油器包括注油壳体,所述注油壳体具有位于上端的呈矩形的进油口、位于中部的分隔室、位于下部且向右下方倾斜延伸的出油部及连通进油口和分隔室之间的进油通道,所述注油器的进油口与过油孔二的外沿固定连接;注油器的进油口通过过油孔二依次与每个油缸底部的过油孔一切换式连通;所述出油部的下端具有穿入滑槽二中的出油口;所述进油通道中设置有左右对称分布的一对空心槽板,一对空心槽板分别贯穿地固定设置在注油壳体的左侧壁上和右侧壁上,一对空心槽板里端之间间隔一定距离形成落油通道;所述空心槽板的中部具有横向贯穿设置的滑槽,位于一侧的空心槽板的横向滑槽中滑动地设置有用于调节落油通道开口尺寸的滑动挡板;分隔室外部的左右两侧各设置有一个振动单元,所述振动单元由固定连接在注油壳体外侧壁上的振动板、固定连接在振动板上的振动电机及固定连接在振动板上的振动棒组成,所述振动棒穿过注油壳体伸入到分隔室内部;分隔室下部左端还设置有滚轴,滚轴的前后两端可转动地连接在注油壳体的前侧壁和后侧壁上;滚轴的一端穿出注油壳体外部并与减速电机驱动连接;

所述降温电机、减速电机、水平驱动电机、转动电机、振动电机、垂直驱动电机各自通过导线与控制器相连。

在该技术方案中,通过使旋转平台上部设置有支撑柱,并使焊接臂通过滑块与滑道配合能实现作业点纵向位置的调节,通过使滑动臂与固定臂之间相对位置的改变能实现作业点横向上位置的调节,从而能灵活地调整作业点的位置,以适应不同的加工工况。通过使降温电机、减速电机、水平驱动电机、转动电机、振动电机、垂直驱动电机各自通过导线与控制器相连,能便于该装置实现自动化焊接作业,同时,也使操作过程更方便,焊接效率更高、焊接质量更有保障,有效降低了对人工的依赖程度。通过使注油器中具有多个装载有不同种类润滑油的油缸,使转动电机驱动转盘转动,进而能带动多个油缸转动以提供不同种类的润滑油的加注,便于操作的同时,还能有效根据滑轨不同的工况选择不同种类润滑油的加注,从而不仅能节省润滑油的成本,而且能有效延长滑轨的使用寿命。通过使注油器的进油通道中设置有一对空心槽板,能通过滑动挡板的滑入和滑出改变落油通道的尺寸,进而能便于调节润滑油的加注量;注油器中设置振动单元,能促进润滑油的外排,滚轴的转动能具有导料作用,进而能通过滚轴的转动进一步带动润滑油的向出油口排出,以加入到滑槽中,对滑轨和滑槽进行有效的润滑。水冷式焊枪中的氧气喷管外侧绕设有多个乙炔喷管,这样能使供应的氧气与供应的乙炔气体在水冷式焊枪外壳内进行充分的混匀,从而能保证焊接火焰的稳定性,有利于显著提高焊接质量。

进一步,为了提高降温效率,所述叶轮上周向均匀设置有至少8片叶片;所述叶轮上的叶片呈矩形。

作为一种优选,所述油缸和隔板的数量均为6个,材质均为不锈钢;所述滑轨为实心结构。

进一步,为了使叶片能具有较长的使用寿命,所述叶片由高分子材料压模成型,叶片由以下组分按重量份数配比组成:

去钙镁水324.6~549.4份,N-甲基-1-十六烷胺116.3~158.9份,(3-甲氧基-2-甲基丙基)-苯119.7~228.5份,2-甲基-5-仲十八烷基-1,4-苯二酚115.0~132.0份,酵母提取物118.9~175.5份,4,4-(1-甲基亚乙基)双苯酚与(氯甲基)环氧乙烷和2,2'-亚氨基双(乙醇)的聚合物的乙酸酯(盐)121.6~182.6份,金纳米微粒123.9~178.8份,聚癸二酰癸二胺116.6~158.8份,甲醛与4-(1,1-二甲基丙基)苯酚和环氧乙烷的聚合物118.3~158.5份,间硝基苯胺118.4~141.8份,4-甲氧基正苯甲酸-(四氢-2-呋喃基)甲酯107.8~143.3份,N-甲基-4-硝基邻苯二甲酰亚胺106.3~149.9份,甲酸铵盐115.7~160.0份,橘子油(萜烯、类萜)125.5~169.8份,质量浓度为115ppm~382ppm的对氯-α-溴代苯乙酸148.1~202.8份。

进一步,为了使叶片能具有较长的使用寿命,所述叶片的制造过程如下:

第1步:在连续搅拌槽式反应器中,加入去钙镁水和N-甲基-1-十六烷胺,启动连续搅拌槽式反应器中的搅拌机,设定转速为117rpm~163rpm,启动连续搅拌槽式反应器中的机油加热器,使温度升至132.6℃~133.4℃,加入(3-甲氧基-2-甲基丙基)-苯搅拌均匀,进行反应109.3~120.9分钟,加入2-甲基-5-仲十八烷基-1,4-苯二酚,通入流量为108.6m3/min~149.0m3/min的氯气109.3~120.9分钟;之后在连续搅拌槽式反应器中加入酵母提取物,再次启动连续搅拌槽式反应器中的机油加热器,使温度升至149.7℃~182.5℃,保温109.0~120.0分钟,加入4,4-(1-甲基亚乙基)双苯酚与(氯甲基)环氧乙烷和2,2'-亚氨基双(乙醇)的聚合物的乙酸酯(盐),调整连续搅拌槽式反应器中溶液的pH值为4.9~8.5,保温109.9~349.9分钟;

第2步:另取金纳米微粒,将金纳米微粒在功率为6.49KW~11.93KW下超声波处理0.5~1.2小时后;将金纳米微粒加入到另一个连续搅拌槽式反应器中,加入质量浓度为119ppm~349ppm的聚癸二酰癸二胺分散金纳米微粒,启动连续搅拌槽式反应器中的机油加热器,使溶液温度在45℃~84℃之间,启动连续搅拌槽式反应器中的搅拌机,并以4×102rpm~8×102rpm的速度搅拌,调整pH值在4.8~8.3之间,保温搅拌115~182分钟;之后停止反应静置6.49×10~11.93×10分钟,去除杂质;将悬浮液加入甲醛与4-(1,1-二甲基丙基)苯酚和环氧乙烷的聚合物,调整pH值在1.8~2.3之间,形成沉淀物用去钙镁水洗脱,通过离心机在转速4.480×103rpm~9.871×103rpm下得到固形物,在2.598×102℃~3.209×102℃温度下干燥,研磨后过0.480×103~1.871×103目筛,备用;

第3步:另取间硝基苯胺和第2步处理后金纳米微粒,混合均匀后采用β弥散反辐射辐照,β弥散反辐射辐照的能量为106.3MeV~134.9MeV、剂量为154.3kGy~194.9kGy、照射时间为118.3~143.9分钟,得到性状改变的间硝基苯胺和金纳米微粒混合物;将间硝基苯胺和金纳米微粒混合物置于另一连续搅拌槽式反应器中,启动连续搅拌槽式反应器中的机油加热器,设定温度117.7℃~163.0℃,启动连续搅拌槽式反应器中的搅拌机,转速为109rpm~504rpm,pH调整到4.5~8.8之间,脱水118.5~132.8分钟,备用;

第4步:将第3步得到的性状改变的间硝基苯胺和金纳米微粒混合物,加至质量浓度为119ppm~349ppm的4-甲氧基正苯甲酸-(四氢-2-呋喃基)甲酯中,并流加至第1步的连续搅拌槽式反应器中,流加速度为254mL/min~982mL/min;启动连续搅拌槽式反应器搅拌机,设定转速为123rpm~163rpm;搅拌4~8分钟;再加入N-甲基-4-硝基邻苯二甲酰亚胺,启动连续搅拌槽式反应器中的机油加热器,升温至153.1℃~190.8℃,pH调整到4.1~8.8之间,通入氯气通气量为108.21m3/min~149.827m3/min,保温静置143.6~173.4分钟;再次启动连续搅拌槽式反应器搅拌机,转速为118rpm~163rpm,加入甲酸铵盐,并使得pH调整到4.1~8.8之间,保温静置142.3~182.9分钟;

第5步:启动连续搅拌槽式反应器中的搅拌机,设定转速为115rpm~182rpm,启动连续搅拌槽式反应器中的机油加热器,设定连续搅拌槽式反应器内的温度为1.587×102℃~2.514×102℃,加入橘子油(萜烯、类萜),反应109.7~120.5分钟;之后加入对氯-α-溴代苯乙酸,启动连续搅拌槽式反应器中的机油加热器,设定连续搅拌槽式反应器内的温度为193.0℃~249.0℃,pH调整至4.9~8.9之间,压力为1.15MPa~1.16MPa,反应时间为0.4~0.9小时;之后降压至表压为0MPa,降温至109.7℃~120.5℃出料入压模机,即得到叶片。

进一步,为了使叶片能具有较长的使用寿命,所述金纳米微粒的粒径为123μm~133μm。

本发明能实现自动化地焊接作业,能有效保证焊接质量,有助于提高焊接效率,同时其焊接过程均匀可控,能避免人为操作而带来的不稳定因素;由于采用自动的焊接方案,能使焊接作业不受工作环境的影响,便于在高温及尘土大的环境中进行焊接工作。