申请日2018.12.21

公开(公告)日2019.02.19

IPC分类号C02F9/06

摘要

本发明公开了一种化工品储库清洗污水的处理系统及处理方法,属于水处理技术领域。该处理系统包括:调节池、微泡旋流装置和电催化氧化装置。本发明通过将化工品储库、调节池、微泡旋流装置、电催化氧化装置和污水处理厂依次连通。化工品储库的清洗污水进入调节池以实现均化处理,从而避免清洗污水的流量发生波动,和/或水质发生波动时,污水处理不达标的问题。之后,经过微泡旋流装置捕集污水中的污染物,再经过电催化氧化装置对污水中残留的污染物氧化分解处理,从而降低污水中污染物的浓度,避免直接将清洗污水排放至污水处理厂后给污水处理厂造成的冲击,导致处理后的污水不达标的问题。

权利要求书

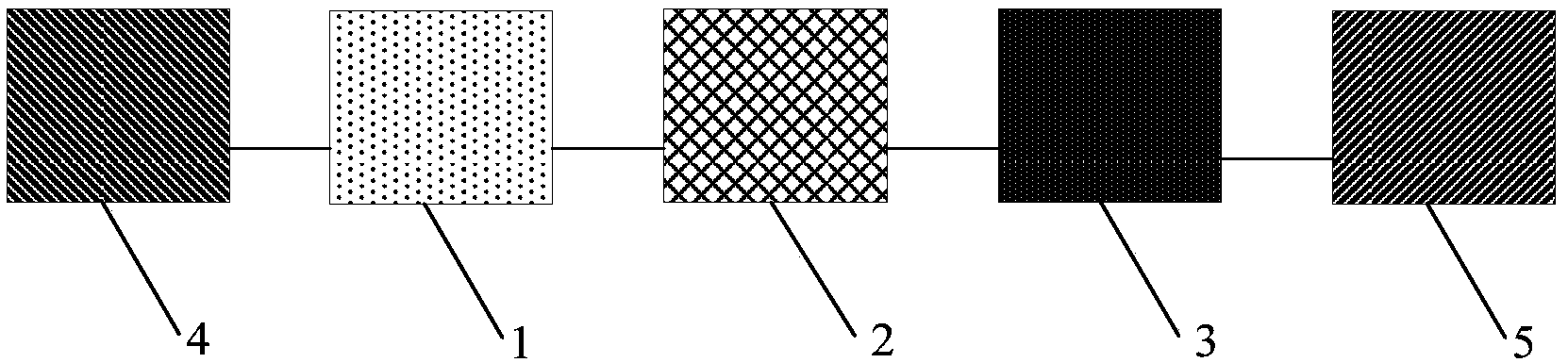

1.一种化工品储库清洗污水的处理系统,其特征在于,所述处理系统包括:调节池(1)、微泡旋流装置(2)和电催化氧化装置(3);

所述调节池(1)的进水口与化工品储库(4)连通,所述调节池(1)的排水口与所述微泡旋流装置(2)的进水口连通,所述微泡旋流装置(2)的排水口与所述电催化氧化装置(3)的进水口连通,所述电催化氧化装置(3)的排水口与污水处理厂(5)连通;

所述调节池(1)用于对所述化工品储库(4)排出的污水进行均化处理,所述微泡旋流装置(2)用于捕集均化处理后的污水中的污染物,所述电催化氧化装置(3)用于氧化分解经所述微泡旋流装置(2)处理后的污水中残留的污染物。

2.如权利要求1所述的处理系统,其特征在于,所述微泡旋流装置(2)包括进水泵(21)、空压机(22)、第一加药机构(23)、高效混合机构(24)、分离区(25)、撇渣器(26)和污泥收集机构(27);

所述进水泵(21)的吸入口与所述调节池(1)的排水口连通,所述进水泵(21)的排出口与所述高效混合机构(24)的第一接口连通,所述第一加药机构(23)的加药口与所述高效混合器(24)的至少一个第二接口连通,所述空压机(22)排气口与所述高效混合机构(24)的至少一个第三接口连通,所述高效混合机构(24)的出口连通至所述分离区(25);

所述撇渣器(26)用于滤除所述分离区(25)中分离后的污水液面的浮渣,所述污泥收集机构(27)与所述撇渣器(26)连通,且用于存储所述浮渣。

3.如权利要求1所述的处理系统,其特征在于,所述电催化氧化装置(3)包括:反应罐(31)、第二曝气装置(32)、电源(33)、阴阳极板(34)、网状隔板(35)、絮凝区(36)、第二加药机构(37)和沉淀区(38);

所述反应罐(31)的进水口与所述微泡旋流装置(2)的排水口连通,所述反应罐(31)的排水口与所述絮凝区(36)的进水口连通,所述絮凝区(36)的排水口与所述沉淀区(38)的进水口连通,所述沉淀区(38)的排水口与所述污水处理厂(5)连通;

所述第二曝气装置(32)位于所述反应罐(31)的底部,且用于对所述反应罐(31)内的污水曝气,所述电源(33)的正负极与所述阴阳极板(34)对应电连接,所述阴阳极板(34)位于所述第二曝气装置(32)的上方,且固定在所述反应罐(31)相对的两个内壁上,所述网状隔板(35)位于所述第二曝气装置(32)的正上方,且所述网状隔板(35)上方设置有催化填料,所述催化填料位于所述阴阳极板(34)之间,所述第二加药机构(37)用于对所述絮凝区(36)内的污水添加絮凝剂。

4.如权利要求1所述的处理系统,其特征在于,所述调节池(1)内设置有第一曝气装置(11)和捕油器(12);

所述第一曝气装置(11)位于所述调节池(1)的底部,且用于对所述调节池(1)内的污水曝气,所述捕油器(12)用于捕集所述调节池(1)内污水液面的油类污染物。

5.一种化工品储库清洗污水的处理方法,应用于包括调节池、微泡旋流装置和电催化氧化装置的处理系统,其特征在于,所述方法包括:

将化工品储库的清洗污水排放至所述调节池进行均化处理;

均化处理后的污水排放至所述微泡旋流装置,以捕集均化处理后的污水中的污染物;

经所述微泡旋流装置处理后的污水排放至所述电催化氧化装置,以对所述微泡旋流装置处理后的污水中残留的污染物进行氧化分解;

经所述电催化氧化装置处理后的污水排放至污水处理厂处理。

6.如权利要求5所述的方法,其特征在于,所述调节池内设置有第一曝气装置和捕油器;

所述将化工品储库的清洗污水排放至调节池进行均化处理,包括:

通过所述第一曝气装置对所述调节池中的污水曝气;

通过所述捕油器捕集所述调节池内污水表面的油类污染物。

7.如权利要求5所述的方法,其特征在于,所述微泡旋流装置包括进水泵、空压机、第一加药机构、高效混合机构、分离区、撇渣器和污泥收集机构;

所述均化处理后的污水排放至微泡旋流装置,以捕集均化处理后的污水中的污染物,包括:

所述进水泵将均化处理后的污水抽汲并排放至所述高效混合机构,所述第一加药机构添加聚丙烯酰胺PAM至所述高效混合机构,所述空压机将压缩空气输送至所述高效混合机构;

所述高效混合机构对所述进水泵抽吸的污水、所述第一加药机构添加的PAM和所述空压机输送的压缩空气进行高效混合,并排放至所述分离区;

所述分离区对所述高效混合机构排放的污水进行浮渣分离;

所述撇渣器滤除浮渣,并收集至所述污泥收集机构;

其中,所述第一加药机构添加的PAM的浓度范围为0.01%~0.1%。

8.如权利要求5所述的方法,其特征在于,所述电催化氧化装置包括:反应罐、第二曝气装置、电源、阴阳极板、网状隔板、絮凝区、第二加药机构和沉淀区;

所述经所述微泡旋流装置处理后的污水排放至电催化氧化装置,以对所述微泡旋流装置处理后的污水中残留的污染物进行氧化分解,包括:

经所述微泡旋流装置滤除污染物后的污水进入所述反应罐;

导通所述电源与所述阴阳极板之间的电连接;

在所述第二曝气装置的曝气,所述阴阳极板和所述阴极板之间形成的电流,以及所述反应罐内填装的催化填料的共同作用下,对所述反应罐中的污水中残留的污染物进行氧化分解,氧化分解的时长范围为0.5~3小时;

将氧化分解后的污水排放至所述絮凝区,并加入PAM,以进行絮凝处理;

将絮凝处理后的污水排放至所述沉淀区进行沉淀分离;

其中,所述网状隔板采用聚氯乙烯PVC材质制成,用于均匀所述第二曝气装置的曝气,且用于辅助提升或下放所述催化填料。

9.如权利要求8所述的方法,其特征在于,所述阴阳极板之间形成的电流密度范围为0.5~6安培/平方厘米,所述第二曝气装置的曝气量范围为2~40立方米/小时。

10.如权利要求5-9任一所述的方法,其特征在于,经所述电催化氧化装置处理后的污水中,化学需氧量COD的浓度小于3000毫克/升,阴离子表面活性剂LAS的浓度小于30毫克/升,石油类的浓度小于20毫克/升。

说明书

化工品储库清洗污水的处理系统及处理方法

技术领域

本发明涉及水处理技术领域,特别涉及一种化工品储库清洗污水的处理系统及处理方法。

背景技术

随着工业化进程的不断发展,液体化工品的需求量也日益增加,导致各个货运码头相继兴建化工品储库,以方便对液体化工品的装卸、储存和转运等。由于液体化工品的种类较多,导致在化工品储库内装卸、储存或转运液体化工品时,需要对化工品储库进行清洗,以避免残存的液体化工品对当前存储的液体化工品造成污染。

在对化工品储库清洗后会产生大量含化工品的清洗污水,且清洗污水中COD(Chemical Oxygen Demand,化学需氧量)、LAS(Linear Alklybezene Sulfonate s,阴离子表面活性剂)和石油类的浓度均较高,如果直接将清洗污水排放至水体中,很容易降低水体中的溶解含氧量,对水体的生态环境造成破坏性影响。另外,由于对化工品储库的不定期清洗,导致清洗污水不定期排放,如果直接通过污水处理厂进行集中处理,从而很容易对污水处理厂的污水处理系统造成冲击,导致污水处理厂的污水处理系统处理后的污水超标严重。因此,亟需一种能够处理高浓度化工品的污水的处理系统。

发明内容

本发明提供了一种化工品储库清洗污水的处理系统及处理方法,可以解决化工品储库的清洗污水直接排放时造成污水处理厂的污水处理不达标的问题。所述技术方案如下:

第一方面,提供了一种化工品储库清洗污水的处理系统,所述处理系统包括:调节池、微泡旋流装置和电催化氧化装置;

所述调节池的进水口与化工品储库连通,所述调节池的排水口与所述微泡旋流装置的进水口连通,所述微泡旋流装置的排水口与所述电催化氧化装置的进水口连通,所述电催化氧化装置的排水口与污水处理厂连通;

所述调节池用于对所述化工品储库排出的污水进行均化处理,所述微泡旋流装置用于捕集均化处理后的污水中的污染物,所述电催化氧化装置用于氧化分解所述微泡旋流装置处理后的污水中残留的污染物。

可选地,所述微泡旋流装置包括进水泵、空压机、第一加药机构、高效混合机构、分离区、撇渣器和污泥收集机构;

所述进水泵的吸入口与所述调节池的排水口连通,所述进水泵的排出口与所述高效混合机构的第一接口连通,所述第一加药机构的加药口与所述高效混合器的至少一个第二接口连通,所述空压机排气口与所述高效混合机构的至少一个第三接口连通,所述高效混合机构的出口连通至所述分离区;

所述撇渣器用于滤除所述分离区中分离后的污水液面的浮渣,所述污泥收集机构与所述撇渣器连通,且用于存储所述浮渣。

可选地,所述电催化氧化装置包括:反应罐、第二曝气装置、电源、阴阳极板、网状隔板、絮凝区、第二加药机构和沉淀区;

所述反应罐的进水口与所述微泡旋流装置的排水口连通,所述反应罐的排水口与所述絮凝区的进水口连通,所述絮凝区的排水口与所述沉淀区的进水口连通,所述沉淀区的排水口与所述污水处理厂连通;

所述第二曝气装置位于所述反应罐的底部,且用于对所述反应罐内的污水曝气,所述电源的正负极分别与所述阴阳极板对应电连接,所述阴阳极板位于所述第二曝气装置的上方,且固定在所述反应罐相对的两个内壁上,所述网状隔板位于所述第二曝气装置的正上方,且所述网状隔板上方设置有催化填料,所述催化填料位于所述阴阳极板之间,所述第二加药机构用于对所述絮凝区内的污水添加絮凝剂。

可选地,所述调节池内设置有第一曝气装置和捕油器;

所述第一曝气装置位于所述调节池的底部,且用于对所述调节池内的污水曝气,所述捕油器用于捕集所述调节池内污水液面的油类污染物。

第二方面,提供了一种化工品储库清洗污水的处理方法,应用于包括调节池、微泡旋流装置和电催化氧化装置的处理系统,所述方法包括:

将化工品储库的清洗污水排放至所述调节池进行均化处理;

均化处理后的污水排放至所述微泡旋流装置,以捕集均化处理后的污水中的污染物;

经所述微泡旋流装置处理后的污水排放至所述电催化氧化装置,以对所述微泡旋流装置处理后的污水中残留的污染物进行氧化分解;

经所述电催化氧化装置处理后的污水排放至污水处理厂处理。

可选地,所述调节池内设置有第一曝气装置和捕油器;

所述将化工品储库的清洗污水排放至调节池进行均化处理,包括:

通过所述第一曝气装置对所述调节池中的污水曝气;

通过所述捕油器捕集所述调节池内污水表面的油类污染物。

可选地,所述微泡旋流装置包括进水泵、空压机、第一加药机构、高效混合机构、分离区、撇渣器和污泥收集机构;

所述均化处理后的污水排放至微泡旋流装置,以捕集均化处理后的污水中的污染物,包括:

所述进水泵将均化处理后的污水抽汲并排放至所述高效混合机构,所述第一加药机构添加PAM(Polyacrylamide,聚丙烯酰胺)至所述高效混合机构;

所述高效混合机构对所述进水泵抽吸的污水、所述第一加药机构添加的PAM和所述空压机输送的压缩空气进行高效混合,并排放至所述分离区;

所述分离区对所述高效混合机构排放的污水进行浮渣分离;

所述撇渣器滤除浮渣,并收集至所述污泥收集机构;

其中,所述第一加药机构添加的PAM的浓度范围为0.01%~0.1%。

可选地,所述电催化氧化装置包括:反应罐、第二曝气装置、电源、阴阳极板、网状隔板、絮凝区、第二加药机构和沉淀区;

所述经所述微泡旋流装置处理后的污水排放至电催化氧化装置,以对所述微泡旋流装置处理后的污水中残留的污染物进行氧化分解,包括:

经所述微泡旋流装置滤除污染物后的污水进入所述反应罐;

导通所述电源与所述阴阳极板之间的电连接;

在所述第二曝气装置的曝气,所述阴阳极板和所述阴极板之间形成的电流,以及所述反应罐内填装的催化填料的共同作用下,对所述反应罐中的污水中残留的污染物进行氧化分解,氧化分解的时长范围为0.5~3小时;

将氧化分解后的污水排放至所述絮凝区,并加入PAM,以进行絮凝处理;

将絮凝处理后的污水排放至所述沉淀区进行沉淀分离;

其中,所述网状隔板采用PVC(Polyvinyl chloride,聚氯乙烯)材质制成,用于均匀所述第二曝气装置的曝气,且用于辅助提升或下放所述催化填料。

可选地,所述阴阳极板之间形成的电流密度范围为0.5~6安培/平方厘米,所述第二曝气装置的曝气量范围为2~40立方米/小时。

可选地,经所述电催化氧化装置处理后的污水中,COD化学需氧量的浓度小于3000毫克/升,LAS阴离子表面活性剂的浓度小于30毫克/升,石油类的浓度小于20毫克/升。

本发明提供的技术方案带来的有益效果至少可以包括:

本发明通过将化工品储库、调节池、微泡旋流装置、电催化氧化装置和污水处理厂依次连通。对于化工品储库进行清洗后产生的清洗污水,可以通过调节池进行均化处理,从而避免清洗污水的流量发生波动,和/或水质发生波动时,导致污水处理不达标的问题。之后,经过微泡旋流装置进一步捕集污水中含有的污染物,再经过电催化氧化装置对污水中残留的污染物进行氧化分解处理,从而在降低污水中污染物的浓度后排放至污水处理厂进行处理,避免直接将清洗污水排放至污水处理厂后给污水处理厂造成的冲击,导致处理后的污水不达标的问题。