申请日2018.12.30

公开(公告)日2019.03.29

IPC分类号C02F9/10; C02F103/34

摘要

本发明涉及一种切削液废水的处理工艺,属于水处理技术领域。本工艺可以实现切削液废水的金属成分、切削液的再回收利用,并且有助于减轻陶瓷膜表面的有机‑无机复合污染层的形成、提高膜通量。

权利要求书

1.一种切削液废水的零排放处理工艺,其特征在于,包括如下步骤:

步骤1,将切削液废水送入水-油-固三相旋流分离器中进行处理,水相送入切削过程回用;

步骤2,步骤1中固相送入第一陶瓷膜中进行浓缩处理,第一陶瓷膜的浓缩液送入板框压滤机中滤出大颗粒金属渣,板框压滤机的滤液返回第一陶瓷膜中再次过滤,第一陶瓷膜的滤液送入切削过程回用;

步骤3,步骤1中油相与萃取剂进行混合,萃取之后,萃取相进行减压蒸馏,蒸馏的重组分是回收得到的矿物油,将馏分冷凝后回收得到萃取剂,萃余相送入第二陶瓷膜中进行浓缩处理,第二陶瓷膜的滤液经过脱盐处理之后送入切削过程回用。

2.根据权利要求1所述的切削液废水的零排放处理工艺,其特征在于,所述的切削液废水是优选硬质金属切削加工中的废水,所述的废水的水质如下:COD 3000-20000mg/L,SS200-1000 mg/L,矿物油 100-400ppm。

3.根据权利要求1所述的切削液废水的零排放处理工艺,其特征在于,水-油-固三相旋流分离器的固体相出口与进料的压差优选是0.15~0.35MPa,油水固三相出料体积优选比0.2~0.25:3.2~4.2:1.1~1.4,进料流速优选4~6m/s。

4.根据权利要求1所述的切削液废水的零排放处理工艺,其特征在于,第一陶瓷膜的平均孔径优选是20-500nm,采用错流过滤模式,膜面流速优选1-10m/s,操作压力优选0.05-0.5MPa。

5.根据权利要求1所述的切削液废水的零排放处理工艺,其特征在于,萃取剂是由KOH和正丁醇按照优选重量比1-3:100混合而成;萃取剂与油相的体积比优选是0.8-0.95:1。

6.根据权利要求1所述的切削液废水的零排放处理工艺,其特征在于,第二陶瓷膜的平均孔径优选是20-50nm,采用错流过滤模式,膜面流速优选1-8m/s,操作压力优选0.05-0.4MPa。

7.根据权利要求1所述的切削液废水的零排放处理工艺,其特征在于,所述的步骤3中的脱盐可以选自电渗析脱盐或者反渗透脱盐。

说明书

一种切削液废水的零排放处理工艺

技术领域

本发明涉及一种切削液废水的处理工艺,属于水处理技术领域。

背景技术

切削液在机械加工中广泛使用,主要起到冷却、润滑、清洗、防锈等作用。切削液可分为油基切削液和水基切削液两大类。随着机械加工自动化进程的发展,难燃性水基切削液的使用量逐渐增加。据统计,目前油基切削液的使用量占总量的23%,水基切削液占77%。水基切削液废液属于含油废水,有机物浓度高,在经过物理化学方法预处理后,仍然需要大量稀释后才可进行生物处理,导致处理成本过高。废液中含有的表面活性剂、防腐剂等添加物质化学稳定性高,对微生物活性还有一定的阻碍作用,导致了水基切削液废液不易降解。并且切削液中的部分添加物质毒性大,有致癌性,如未经降解直接排入水体,将会严重威胁水体安全。

水基切削液的废液处理可分为物理处理、化学处理、生物处理、燃烧处理四大类。1)物理处理:其目的是使切削液中的悬浊物(指粒子直径在10μm以上的切屑、磨屑粉未、油粒子等)与水溶液分离。其方式有下述之三种:①利用悬浊物与水的比重差的沉降分离及浮游分离。②利用滤材的过滤分离。③利用离心装置的离心分离。2)化学处理:其是对在物理中未被分离的微细悬浊粒子或胶体状粒子(粒子直觉为0.01~10μm的物质)进行处理或对废液中的有害成分用化学处理使之变为无害物质,有下述四种方法:①使用无机系凝聚剂(聚氯化铝、硫酸铝土等),或有机系凝聚剂(聚丙烯酰胺)等促进微细粒子、胶体粒子之类的物质凝聚的凝聚法。②利用氧、臭氧之类的氧化剂或电分解氧化还原反应处理废液中有害成分的氧化还原法。③利用活性碳之类的活性固体使废液中的有害成分被吸附在固体表面而达到处理目的的吸附法。④利用离子交换树脂使废液中的离子系有害成分进行离子交换而达到处理目的的离子交换法。3)生物处理:生物处理的目的是对用物理、化学处理都很难除去的废液中的有机物(例如有机胺,非离子系活性剂,多元醇等)进行处理,其代表性的方法有加菌淤渣法和散水滤床法。加菌淤渣法是将加菌淤渣(微生物增殖体)与废液混合进行通气,利用微生物分解处理废液中的有害物质(有机物)。散水滤床法是当废液流过被微生物覆盖的滤材充填床(滤床)的表面时,利用微生物分解处理废液中的有机物。)燃烧处理:有直接烧却法和将废液蒸发浓缩以后再进行燃烧处理的“蒸发浓缩法”。

现有技术中,已经有一些文献和专利报道了采用陶瓷膜对切削液进行过滤净化的处理方法。甄宗晴等[1] 采用陶瓷膜对切削液乳化废水进行处理,研究膜面压差、错流速度、料液浓度和温度对通量的影响,并确定了较为合理的操作条件。

上述的这些技术中,膜分离法利用膜孔径比油珠小的特点,可实现油水分离,并同时去除杂质。而且根据膜的种类不同,还可以去除溶解性有机物。目前水基切削液废液的处理中超滤法应用较多, 如处理水质不达标,可结合反渗透法进行深度处理。膜分离技术由于处理流速比较简单,近年来已应用于水基切削液废液的处理中。

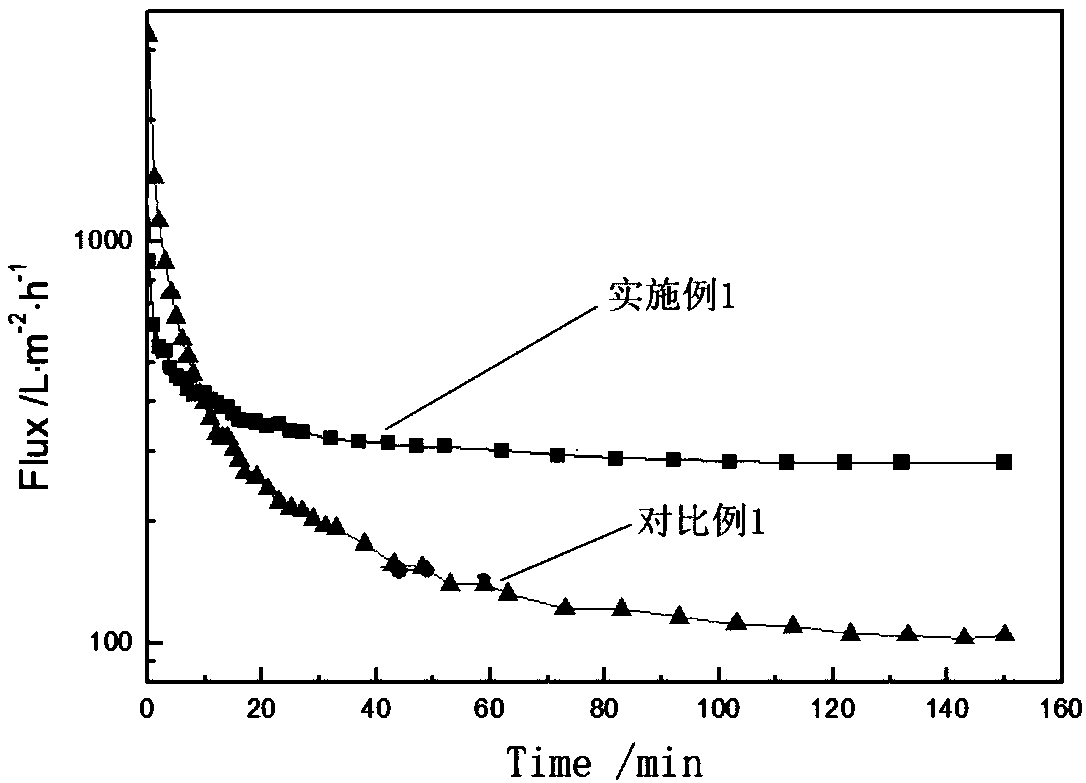

但膜分离也存在一定问题,主要表现在:切削液废水中的成分复杂,既含有大量的切削后的金属颗粒,又含有较多的表面活性剂、乳化油、高分子聚合物等成分,极易造成陶瓷膜表面的颗粒物、乳化液、聚合物形成的复合污染,导致了膜通量的快速衰减、膜再生困难,同时还存在着投资大,膜清洗繁琐,对废水的预处理要求严格,处理成本较高的问题,并且采用陶瓷膜的处理不能完全实现废水的零排放,会导致大量的陶瓷膜浓缩液需要经过焚烧处理。