申请日2016.08.02

公开(公告)日2017.01.11

IPC分类号B01D53/80; B01D53/60; B01D53/78; B01D53/50; B01D53/73

摘要

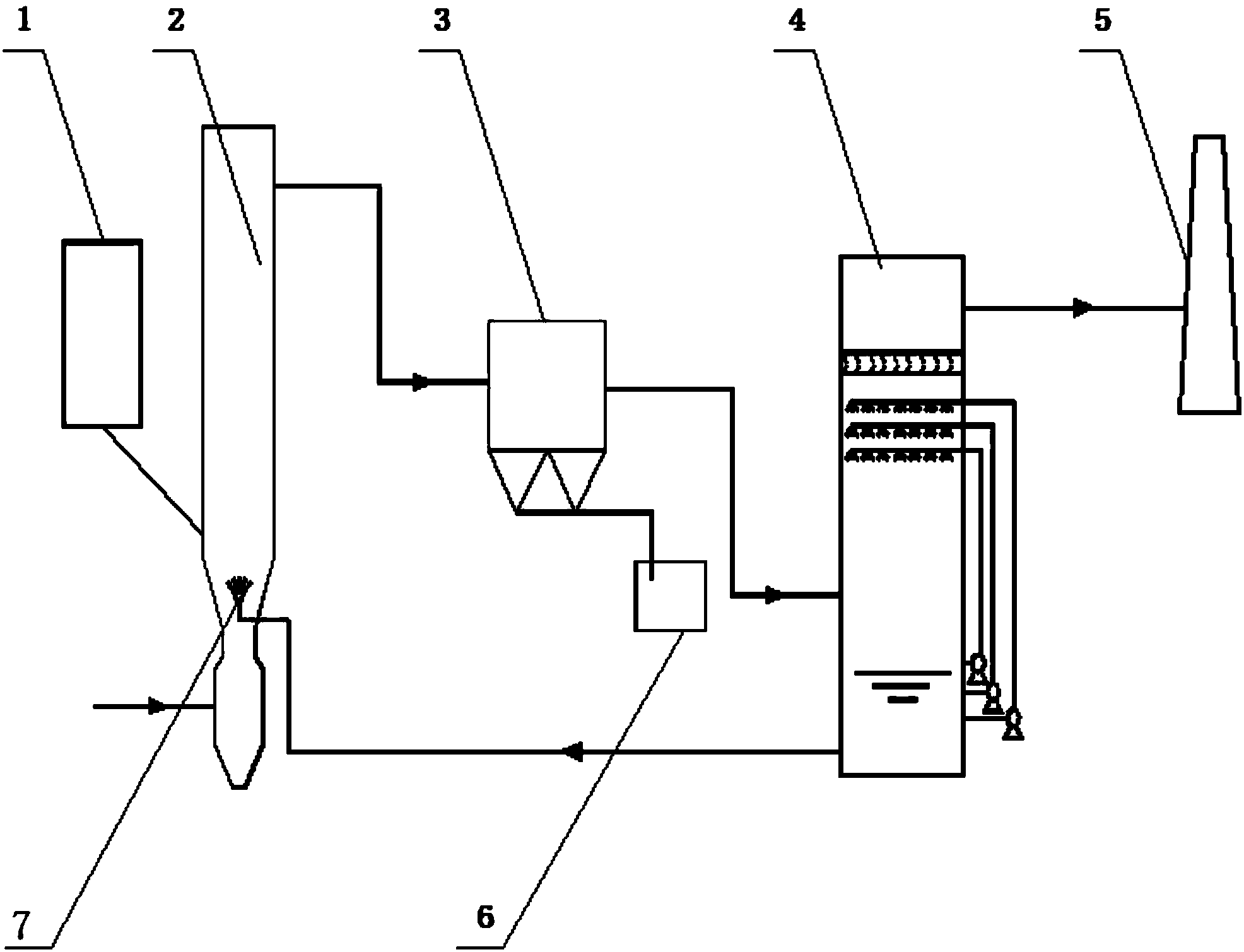

本实用新型公开了一种湿法脱硫产物干态处理及废水零排放系统,包括依次连通的半干式吸收塔、除尘器、湿法脱硫塔和烟囱,所述半干式吸收塔与烟气源连接,所述湿法脱硫塔的浆液出口端与浆液管道的一端连通,浆液管道的另一端与喷头连接,所述喷头设置于所述半干式吸收塔内部的偏下部位,所述喷头朝向的喷射方向朝上设置。本实用新型在不消耗外来热量的条件下,利用烟气的余热实现湿法脱硫浆液的干燥,使脱硫产物以干态的形式固定,同时实现废水零排放,具有节能减排的良好效果,应用前景非常广阔。

权利要求书

1.一种湿法脱硫产物干态处理及废水零排放系统,其特征在于:包括依次连通的半干式吸收塔、除尘器、湿法脱硫塔和烟囱,所述半干式吸收塔与烟气源连接,所述湿法脱硫塔的浆液出口端与浆液管道的一端连通,浆液管道的另一端与喷头连接,所述喷头设置于所述半干式吸收塔内部的中部偏下部位,所述喷头朝向的喷射方向朝上设置。

2.根据权利要求1所述的系统,其特征在于:所述半干式吸收塔还与吸收剂储仓连通。

3.根据权利要求1所述的系统,其特征在于:所述半干式吸收塔为循环流化床形式、气流床形式或喷动床形式。

4.根据权利要求1所述的系统,其特征在于:所述喷头为压力雾化喷头或双流体雾化喷头。

5.根据权利要求1所述的系统,其特征在于:所述除尘器为袋式除尘器、静电除尘器、陶瓷除尘器或惯性除尘器。

6.根据权利要求1所述的系统,其特征在于:所述除尘器的下端出口端与储灰仓连通,储灰仓设置于除尘器的下端。

7.根据权利要求1所述的系统,其特征在于:所述湿法脱硫塔为石灰石和石膏脱硫塔、氧化镁脱硫塔、氧化钙脱硫塔或钠碱法脱硫塔。

说明书

一种湿法脱硫产物干态处理及废水 零排放系统

技术领域

本实用新型属于烟气污染治理领域,特别是涉及一种湿法脱硫产物干态处理及废水零排放系统。

背景技术

湿法烟气脱硫技术具有脱硫效率高、运行稳定、负荷适应性好等优点,已在我国燃煤机组/电站得到了广泛应用。脱硫产物一般通过真空皮带脱水机或压滤的方式进行处理,得到固态产物。这种脱硫产物处理方式技术成熟,运行稳定,但存在设备复杂、造价高、脱硫废水排放等问题。在工业锅炉脱硫系统中,传统脱硫产物处理技术的缺点尤为突出:运行不稳定、脱水困难、脱硫废水难以有效处理,产生新的固体和液体废弃物。

借助烟气的热量对脱硫废水进行干燥处理,可实现脱硫废水的零排放,但不能实现脱硫产物的干态处理。

实用新型内容

本实用新型的目的在于克服传统湿法脱硫技术脱硫产物处理系统存在的缺陷,提出一种湿法脱硫产物干态处理及废水零排放系统,利用燃煤机组/电站现有条件和资源,实现产物的干态处理和废水零排放。

为了解决以上技术问题,本实用新型的技术方案为:

一种湿法脱硫产物干态处理及废水零排放系统,包括依次连通的半干式吸收塔、除尘器、湿法脱硫塔和烟囱,所述半干式吸收塔与烟气源连接,所述湿法脱硫塔的浆液出口端与浆液管道的一端连通,浆液管道的另一端与喷头连接,所述喷头设置于所述半干式吸收塔内部的中部偏下部位,所述喷头朝向的喷射方向朝上设置。

湿法脱硫塔产生的脱硫产物浆液通过浆液管道和喷头喷入半干式吸收塔内,用于调节半干式吸收塔内的反应湿度。由于烟气的温度较高,浆液在烟气的加热作用下,水分蒸发,最终得到干态的脱硫产物,干态的脱硫产物是粉末状态,在烟气流的作用下被带出半干法吸收塔,带入除尘器内进行收集。

优选的,所述半干式吸收塔还与吸收剂储仓连通。

优选的,所述半干式吸收塔为循环流化床形式、气流床形式或喷动床形式。

优选的,所述喷嘴为压力雾化喷嘴或双流体雾化喷嘴。

优选的,所述除尘器为袋式除尘器、静电除尘器、陶瓷除尘器或惯性除尘器。

优选的,所述除尘器的下端出口端与储灰仓连通,储灰仓设置于除尘器的下端。

优选的,所述湿式脱硫塔为石灰石/石膏脱硫塔、氧化镁脱硫塔、氧化钙脱硫塔或钠碱法脱硫塔。

来自锅炉的烟气首先进入半干式吸收塔,在半干式吸收塔内喷入吸收剂,实现SO2和NOx的初步脱除,同时将湿法脱硫塔排出的浆液用喷嘴雾化后喷入半干式吸收塔,利用喷雾干燥技术实现浆液中废水的蒸发,使湿法脱硫塔内的反应产物以干态固化,然后烟气进入除尘器,实现反应产物的分离,分离的物料送入储灰仓进行储存,除尘后的烟气进入湿法脱硫塔,脱硫后排放。

本实用新型的有益效果为:

本实用新型在不消耗外来热量的条件下,利用烟气的余热实现湿法脱硫浆液的干燥,使脱硫产物以干态的形式固定,同时实现废水零排放,具有节能减排的良好效果,应用前景非常广阔。

本实用新型首先采用半干法烟气脱硫技术,然后采用湿法烟气脱硫技术,通过两段式脱硫,提高了SO2的脱除效率。