申请日20200507

公开(公告)日20200814

IPC分类号C02F9/10; C02F101/32; C02F103/36

摘要

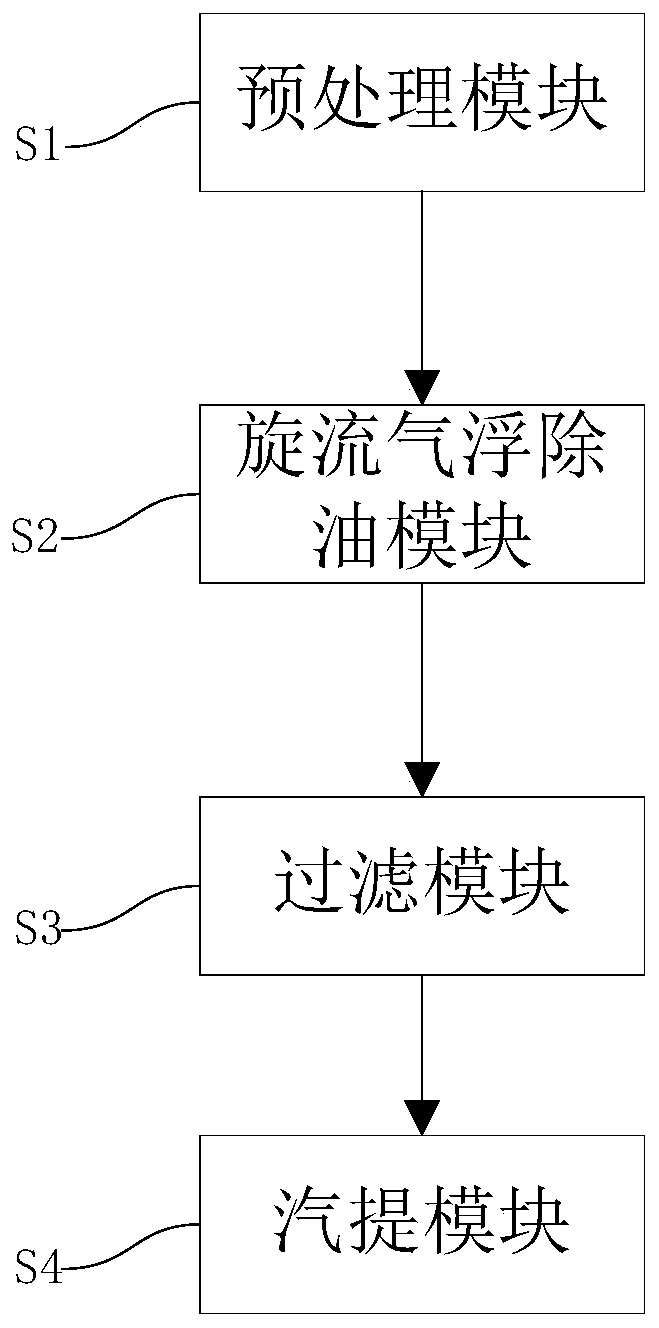

本发明公开了一种延迟焦化装置污水处理方法,属于石油化工领域,本发明要解决的技术问题为延迟焦化装置目前存在焦化污水含油、含焦粉、含硫化氢等处理困难,技术方案为:具体如下:预处理:向预处理模块内加注添加了活性转化剂、高效分散剂和絮凝剂的破乳剂;除油:通过旋流气浮除油模块将气、油、水、沉污分别从气液分离区域、浮油层区域、污水分离区域和沉降区域分层排出,并将污水分离区域排出的污水排至下游处理;过滤:采用过滤模块进行两级反冲洗过滤并送至下游处理;汽提:通过汽提模块的汽提塔蒸汽汽提,汽提后汽提塔塔顶的酸性气体送至焦化压缩机入口,汽提塔底部的净化水直接作为焦化分馏塔顶及压缩富气空冷器前注水或作为冷焦水补水。

权利要求书

1.一种延迟焦化装置污水处理方法,其特征在于,该方法具体如下:

预处理:向预处理模块内加注添加了活性转化剂、高效分散剂和絮凝剂的破乳剂,并保持预处理模块内的温度为在40~90℃,污水加入破乳剂混合后,在预处理模块中进行缓冲、沉降和分层处理后,排至下游处理;

除油:通过旋流气浮除油模块将气、油、水、沉污分别从气液分离区域、浮油层区域、污水分离区域和沉降区域分层排出,并将污水分离区域排出的污水排至下游处理;

过滤:采用过滤模块进行两级反冲洗过滤并送至下游处理;过滤过程中随着颗粒在滤芯表面不断堆积,过滤模块差压逐渐上升;当差压达到设定值时,过滤模块进行反洗,采用蒸汽、新鲜水、氮气的外接反洗源对过滤模块进行反冲洗;

汽提:通过汽提模块的汽提塔蒸汽汽提,汽提后汽提塔塔顶的酸性气体送至焦化压缩机入口,汽提塔底部的净化水直接作为焦化分馏塔顶及压缩富气空冷器前注水或作为冷焦水补水;汽提采用低压蒸汽。

2.根据权利要求1所述的延迟焦化装置污水处理方法,其特征在于,所述活性转化剂采用多枝结构的聚氧乙烯聚氧丙烯聚醚,添加量为50~100mg/L;

高效分散剂采用聚丙烯酰胺阳离子高分子共聚物,添加量为0~5mg/L;

絮凝剂采用聚铝硅酸,添加量为0~50mg/L。

3.根据权利要求1所述的延迟焦化装置污水处理方法,其特征在于,所述预处理模块包括原料水罐和污油罐,原料水罐与污油罐层叠设置,污油罐位于原料水罐的下方;原料水罐的侧壁上设置有多个排油口,排油口与进油口之间设置有排油管,原料水罐通过排油管与污油罐相连通;

原料水罐内设置有中心管,中心管中部靠下的位置设置有与中心管相连通的进水管,中心管中部靠上的位置设置有至少一个出水结构;中心管的上端敞口设置,中心管的下端设置有防涡流排水结构,防涡流排水结构位于进水管的下方;

污油罐中部靠上的位置设置有收油结构,污油罐的侧壁上设置有进油口,进油口位于收油结构的下方;污油罐的底部设置有切水口;原料水罐的底部设置有排污口;原料水罐内设置有加热器,加热器位于中心管中部靠下的位置。

4.根据权利要求3所述的延迟焦化装置污水处理方法,其特征在于,所述出水结构包括多个沿中心管侧壁呈圆周分布的水平分支管,水平分支管一端与中心管相连通,水平分支管另一端设置有弯管,弯管一端连通水平分支管,弯管另一端设置有向上的开口,弯管开口处设置有进水分布器;进水分布器包括进水分布管,进水分布管的一端连通弯管,进水分布管的另一端设置有盲板,进水分布管的侧壁上开设有若干间隔设置的矩形进水口,矩形进水口沿进水分布管呈圆周分布。

5.根据权利要求3所述的延迟焦化装置污水处理方法,其特征在于,所述收油结构包括环形底板,环形底板的外圈端固定安装在污油罐的内侧壁上,环形底板的内圈端设置有两端开口的圆筒,由环形底板上侧面、污油罐内侧壁及圆筒外侧壁组成环形收油槽;环形底板上设置有出油管,出油管与环形收油槽相连通;环形底板上设置有若干间隔设置有筋板,若干筋板沿环形底板呈圆周分布。

6.根据权利要求3-5中任一项所述的延迟焦化装置污水处理方法,其特征在于,所述防涡流排水结构包括排水主管,排水主管上端设置有上挡板,上挡板位于中心管的下端且上挡板位于进水管的下方,排水主管下端设置有挡圈结构,排水主管中部靠上的位置设置有排水支管,排水主管中部靠下位置的侧壁处开设有若干间隔设置有中心排水口,中心排水口沿排水主管外侧壁呈圆周分布;排水支管与中心排水口之间设置有若干间隔设置的防涡板,防涡板呈圆周分布状安装在排水主管的外侧壁上且防涡板向下倾斜设置;防涡板的最外端与挡圈之间设置有进水间隙,以排水主管为对称中心对称设置的两防涡板最外端之间的距离大于挡圈的直径,挡圈的直径大于排水主管的直径,挡圈上的外围排水口与排水主管上的中心排水口错位设置,中心排水口与外围排水口均呈矩形;

其中,挡圈结构是由下挡板以及设置在下挡板上的挡圈组成的横截面呈U形的结构,下挡板位于排水主管的下端,挡圈上开设有若干间隔设置的外围排水口,外围排水口沿挡圈呈圆周分布。

7.根据权利要求1所述的延迟焦化装置污水处理方法,其特征在于,所述旋流气浮除油模块包括旋流除油罐,旋流除油罐内部从上至下依次划分为气液分离区域、浮油层区域、污水分离区域和沉降区域;气液分离区域上部设置有气相出口,气相出口位于旋流除油罐的顶部;浮油层区域设置有排油口,排油口位于旋流除油罐中部靠上的侧壁处;沉降区域的下部设置有排污口,排污口位于旋流储油罐的底部;

油水分离区域设置有两端开口中心壁筒,中心壁筒位于旋流除油罐中部靠下的位置且中心壁筒的中部靠下位置设置有进水管;浮油层区域与中心壁筒上端开口相连通,沉降区域与中心壁筒下端开口相连通;

旋流除油罐的一侧壁上设置有排水口,排水口位于中心壁筒下端开口的上方。

8.根据权利要求6所述的延迟焦化装置污水处理方法,其特征在于,所述中心壁筒下端开口呈倒八字形,倒八字形中心壁筒上端外侧壁处设置有聚结器,聚结器位于旋流除油罐的内侧壁与中心壁筒的外侧壁之间;

排水口处设置有排水管,排水管呈倒U型状,倒U型排水管顶部位置与气液分离区域的最下端界面位置同高;

气相出口处设置有除沫器;

浮油层区域设置有界位计,界位计位于聚结器的上方;

进水管上设置有溶气混合器,溶气混合器一路连通进水管,溶气混合器另一路连通溶气系统;溶气系统包括溶气泵,溶气泵通过管路连通有稳流器,稳流器通过管路连通释放阀;排水管一端与旋流除油罐相连通,排水管另一端连通有缓冲罐,缓冲罐通过过滤进水泵连通过滤设备;旋流除油罐顶部设置有压控阀,控制旋流除油罐内压力。

9.根据权利要求1所述的延迟焦化装置污水处理方法,其特征在于,所述过滤模块包括一级过滤器和二级过滤器,一级过滤器采用石英砂过滤芯,二级过滤器的滤芯采用金属烧结滤芯或缠绕螺旋管滤芯,过滤精度1~9μm。

10.根据权利要求1所述的延迟焦化装置污水处理方法,其特征在于,所述汽提塔内设置多块固定阀塔盘,塔盘与塔底之间的间隙为70~100mm,汽提塔内每隔3~8层塔盘设置有冲洗喷头,汽提塔底部设置搅拌蒸汽。

说明书

一种延迟焦化装置污水处理方法

技术领域

本发明涉及石油化工领域,具体地说是一种延迟焦化装置污水处理方法。

背景技术

延迟焦化装置(以下简称焦化装置)生产过程中,放空塔(接触冷却塔) 及分馏塔会产生含油污水;这两股污水中含油多、乳化严重、携带焦粉且含硫 化氢、氨。目前炼油厂传统的焦化含油污水处理方法是送至全厂统一的污水汽 提装置,与全厂各装置产生的含硫污水(酸性水)混合后,进行“沉降隔油+ 污水汽提”,脱除硫化氢、氨;因焦化含油污水高含油且携带焦粉,影响污水汽 提塔内的气、液相平衡,影响净化水质量,焦化污水中的焦粉进入污水汽提装 置后,会沉积在塔盘、换热器处,导致污水汽提装置频繁停工,影响装置长周 期的运行。

焦化污水中的油和悬浮物含量均较高,且污油乳化现象明显,焦粉颗粒在 水中呈稳定悬浊、分散状态存在,静止沉降不宜分离,目前传统的沉降隔油、 过滤等方法处理焦化污水中的污油、焦粉等杂质效果不好。

专利号为CN110482794A的专利文献公开了一种油水处理系统及处理工艺, 本发明提供的油水处理工艺采用了物理、物理化学、化学、生物等多种不同领 域的含油污水处理方法,对可以结合的处理方法融合在同一步骤中。本发明还 提供一种使用上述工艺的油水处理系统,所述油水处理系统包括预处理模块、 旋流气浮模块、过滤式油水分离器模块、旋流溶气气浮模块、一体化膜生物处 理器模块、活性炭过滤模块,上述所有模块封装于相应集装箱体内。但是该技 术方案有如下局限性,不适用于焦化含硫污水的处理,具体如下:

(1)、仅用于一般的生产、生活含油污水处理,其中格栅过滤、膜生物处 理等需要敞口操作;因焦化污水中含硫化氢等有毒介质,极易挥发扩散,该方 法不适用焦化含硫污水处理;

(2)、采用活性炭过滤仅能去除大颗粒杂质,不适用于焦化含油、含焦粉 污水的处理,且活性炭废弃后存在废固排放;

(3)、采用的旋流溶气气浮装置为常规的旋流气浮方法,存在油气两相同 时排出后处理困难,油水界面无法测量,油、水同时排出的缺点。

发明内容

本发明的技术任务是提供一种延迟焦化装置污水处理方法,来解决延迟焦 化装置目前均存在焦化污水含油、含焦粉、含硫化氢等处理困难的问题。

本发明的技术任务是按以下方式实现的,一种延迟焦化装置污水处理方法, 该方法具体如下:

预处理:向预处理模块内加注添加了活性转化剂、高效分散剂和絮凝剂的 破乳剂,并保持预处理模块内的温度为在40~90℃,污水加入破乳剂混合后, 在预处理模块中进行缓冲、沉降和分层处理后,排至下游处理;

除油:通过旋流气浮除油模块将气、油、水、沉污分别从气液分离区域、 浮油层区域、污水分离区域和沉降区域分层排出,并将污水分离区域排出的污 水排至下游处理;

过滤:采用过滤模块进行两级反冲洗过滤并送至下游处理;过滤过程中随 着颗粒在滤芯表面不断堆积,过滤模块差压逐渐上升;当差压达到设定值时, 过滤模块进行反洗,采用蒸汽、新鲜水、氮气的外接反洗源对过滤模块进行反 冲洗;

汽提:通过汽提模块的汽提塔蒸汽汽提,汽提后汽提塔塔顶的酸性气体送 至焦化压缩机入口,汽提塔底部的净化水直接作为焦化分馏塔顶及压缩富气空 冷器前注水,代替除盐水,或作为冷焦水补水;汽提塔采用单塔蒸汽汽提,汽 提蒸汽采用低压蒸汽。

作为优选,所述活性转化剂采用多枝结构的聚氧乙烯聚氧丙烯聚醚,添加 量为50~100mg/L;

高效分散剂采用聚丙烯酰胺阳离子高分子共聚物,添加量为0~5mg/L;

絮凝剂采用聚铝硅酸,添加量为0~50mg/L。

作为优选,所述预处理模块包括原料水罐和污油罐,原料水罐与污油罐层 叠设置,污油罐位于原料水罐的下方;原料水罐的侧壁上设置有多个排油口, 排油口与进油口之间设置有排油管,原料水罐通过排油管与污油罐相连通;

原料水罐内设置有中心管,中心管中部靠下的位置设置有与中心管相连通 的进水管,中心管中部靠上的位置设置有至少一个出水结构;中心管的上端敞 口设置,中心管的下端设置有防涡流排水结构,防涡流排水结构位于进水管的 下方;

污油罐中部靠上的位置设置有收油结构,污油罐的侧壁上设置有进油口, 进油口位于收油结构的下方;污油罐的底部设置有切水口;原料水罐的底部设 置有排污口;原料水罐内设置有加热器,加热器位于中心管中部靠下的位置。

更优地,所述出水结构包括多个沿中心管侧壁呈圆周分布的水平分支管, 水平分支管一端与中心管相连通,水平分支管另一端设置有弯管,弯管一端连 通水平分支管,弯管另一端设置有向上的开口,弯管开口处设置有进水分布器; 进水分布器包括进水分布管,进水分布管的一端连通弯管,进水分布管的另一 端设置有盲板,进水分布管的侧壁上开设有若干间隔设置的矩形进水口,矩形 进水口沿进水分布管呈圆周分布。

更优地,所述收油结构包括环形底板,环形底板的外圈端固定安装在污油 罐的内侧壁上,环形底板的内圈端设置有两端开口的圆筒,由环形底板上侧面、 污油罐内侧壁及圆筒外侧壁组成环形收油槽;环形底板上设置有出油管,出油 管与环形收油槽相连通;环形底板上设置有若干间隔设置有筋板,若干筋板沿 环形底板呈圆周分布。

更优地,所述防涡流排水结构包括排水主管,排水主管上端设置有上挡板, 上挡板位于中心管的下端且上挡板位于进水管的下方,排水主管下端设置有挡 圈结构,排水主管中部靠上的位置设置有排水支管,排水主管中部靠下位置的 侧壁处开设有若干间隔设置有中心排水口,中心排水口沿排水主管外侧壁呈圆 周分布;排水支管与中心排水口之间设置有若干间隔设置的防涡板,防涡板呈 圆周分布状安装在排水主管的外侧壁上且防涡板向下倾斜设置;防涡板的最外 端与挡圈之间设置有进水间隙,以排水主管为对称中心对称设置的两防涡板最 外端之间的距离大于挡圈的直径,挡圈的直径大于排水主管的直径,挡圈上的 外围排水口与排水主管上的中心排水口错位设置,中心排水口与外围排水口均呈矩形;

其中,挡圈结构是由下挡板以及设置在下挡板上的挡圈组成的横截面呈U 形的结构,下挡板位于排水主管的下端,挡圈上开设有若干间隔设置的外围排 水口,外围排水口沿挡圈呈圆周分布。

作为优选,所述旋流气浮除油模块包括旋流除油罐,旋流除油罐内部从上 至下依次划分为气液分离区域、浮油层区域、污水分离区域和沉降区域;气液 分离区域上部设置有气相出口,气相出口位于旋流除油罐的顶部;浮油层区域 设置有排油口,排油口位于旋流除油罐中部靠上的侧壁处;沉降区域的下部设 置有排污口,排污口位于旋流储油罐的底部;

油水分离区域设置有两端开口中心壁筒,中心壁筒位于旋流除油罐中部靠 下的位置且中心壁筒的中部靠下位置设置有进水管;浮油层区域与中心壁筒上 端开口相连通,沉降区域与中心壁筒下端开口相连通;

旋流除油罐的一侧壁上设置有排水口,排水口位于中心壁筒下端开口的上 方。

更优地,所述中心壁筒下端开口呈倒八字形,倒八字形中心壁筒上端外侧 壁处设置有聚结器,聚结器位于旋流除油罐的内侧壁与中心壁筒的外侧壁之间, 因水、油在中心壁筒上升过程中,油和部分水会进入浮油层区域,通过高效聚 结器防止油层与水层返回,增加除油效果;

排水口处设置有排水管,排水管呈倒U型状,倒U型排水管顶部位置与气 液分离区域的最下端界面位置同高,保证旋流除油罐在一定高度液面操作;

气相出口处设置有除沫器,除沫器位于旋流除油罐顶部的内侧壁上,实现 气液分离,保证气相不含液滴;

浮油层区域设置有界位计,界位计位于聚结器的上方,确保能够根据油水 分离界面即时排出污油;

进水管上设置有溶气混合器,溶气混合器一路连通进水管,溶气混合器另 一路连通溶气系统;溶气系统包括溶气泵,溶气泵通过管路连通有稳流器,稳 流器通过管路连通释放阀;排水管一端与旋流除油罐相连通,排水管另一端连 通有缓冲罐,缓冲罐通过过滤进水泵连通过滤设备;旋流除油罐顶部设置有压 控阀,控制旋流除油罐内压力。

作为优选,所述过滤模块包括一级过滤器和二级过滤器,一级过滤器采用 石英砂过滤芯,二级过滤器的滤芯采用金属烧结滤芯或缠绕螺旋管滤芯,过滤 精度1~9μm。

作为优选,所述汽提塔内设置多块固定阀塔盘,塔盘数量优选30~40层, 塔盘与塔底之间的间隙为70~100mm,汽提塔内每隔3~8层塔盘设置有冲洗喷头, 汽提塔底部设置搅拌蒸汽。

本发明的延迟焦化装置污水处理方法具有以下优点:

(一)本发明采用“除油+除焦粉+汽提”组合工艺,脱除焦化含硫污水中 的油、焦粉、硫化氢等,针对性强,实现了焦化污水中油、固、硫化氢的分离, 焦粉、污油、废气等均采用了回收回炼,不产生新的“废水、废气、废渣”问 题,脱除焦化含硫污水中的油、焦粉、硫化氢等,产品净化水达到如下要求: 焦粉粒径达到≤1μm,浊度≤1.0NTU;油含量≤100mg/L;净化水基本无味(硫 化氢≤10ppm,氨≤70ppm);

(二)本发明在预处理模块中添加增加了活性转化剂、高效分散剂、絮凝 剂的破乳剂,药剂的选择根据不同的原油性质进行选择,同时选择油溶性破乳 剂,降低破乳剂对水体的污染;活性转化剂可使污水中油与水的张力减小,破 坏小油珠在水体中的稳定性;高效分散剂携带的电荷对水中带电荷的悬浮物进 行静电中和等作用,使胶体脱稳;絮凝剂使悬浮物产生吸附、架桥作用,形成 较大的絮凝体,更易沉降分层,使油水分离;本发明采用活性转化剂、分散剂、 絮凝剂复合破乳,不增加水体污染;添加的高分子聚合物进入油中,在高温下 能分解,使用量低;

(三)预处理模块的原料水罐、污油罐层叠一体化布置,在原料水罐中缓 冲、沉降、分层后,分别对水、油收集,占地小,污水沉降隔油、污油脱水效 果好;原料水罐设有加热器,保持罐内温度在40-90℃,保证污水破乳、沉降 效果;排水主管上安装防涡板,减少原料水罐的罐底涡流,防止沉积的较大颗 粒污泥、焦粉返混带入出口;原料水罐内设有中心管,中心管中部靠下的位置 设有进水管,含油污水通过进水管进入中心管,并在中心管内向上流动进入水 平分支管和弯管,再通过进水分布器进入原料水罐,进水分布均匀,同时减少进水对原料水罐内油水界面的冲击,增加原料水罐隔油效果;污油罐内设有收 油结构,增加污油罐收油及排油效果;

(四)旋流气浮除油模块的旋流除油罐侧壁上的排水管呈倒U型状,倒U 型排水管顶部位置与气液分离区域的最下端界面位置同高,保证旋流除油罐在 一定高度液面操作;在旋流除油罐上部增加了气液分离区域,气液分离区域上 部的气相出口处安装有除沫器,实现气液分离,保证气相不含液滴;浮油层区 域安装有界位计,界位计位于聚结器的上方,确保能够根据油水分离界面即时 排出污油;中心壁筒上端外侧壁处安装有聚结器,聚结器位于旋流除油罐的内 侧壁与中心壁筒的外侧壁之间,因水、油在中心壁筒上升过程中,油和部分水 会进入浮油层区域,通过高效聚结器防止油层与水层返回,增加除油效果;在 旋流除油罐下部增加了沉降区域,水、固体颗粒在中心壁筒下端开口进入沉降 区域,焦粉等固体颗粒沉积在旋流除油罐底部,通过排污口间断外排;

(五)过滤模块采用两级反冲洗过滤器方法,一级过滤器采用石英砂过滤, 石英砂是良好的亲油性滤料,可以吸掉水中的细小油珠,并且这种吸附属于物 理吸附,在吸附过程中不需要添加化学药剂;另外石英砂强度高,寿命长,出 水水质稳定;二级过滤器滤芯采用金属烧结滤芯或缠绕螺旋管滤芯,过滤精度 1~9μm,确保最终的过滤效果;

(六)汽提模块采用汽提塔蒸汽汽提,焦化酸性水不外送,减少焦化污水 对全厂设施影响,延长全厂酸性水处理装置的长周期运行时间;考虑到体系较 脏,为防止堵塞,设置多块高性能固定阀塔盘,推荐塔盘数量为30~40层,汽 提塔每隔几层塔盘设置冲洗喷头,定期对塔盘冲洗,延长开工周期;汽提塔塔 顶酸性气体送至焦化压缩机入口,不新增酸性气处理系统;汽提塔塔底净化水 直接作为焦化分馏塔顶及压缩富气空冷器前注水,代替除盐水,或作为冷焦水 补水;汽提塔塔底设置搅拌器,避免可能的焦粉在汽提塔底沉积堵塞。

故本发明具有设计合理、结构简单、易于加工、体积小、使用方便、一物 多用等特点,因而,具有很好的推广使用价值。(发明人王志众;魏川林;刘建华)