申请日20200728

公开(公告)日20201002

IPC分类号C02F9/14; C02F101/16; C02F101/30; C02F103/30

摘要

一种臭氧氧化和好氧反硝化脱氮的印染废水深度处理联合工艺。包括臭氧氧化反应器、加药系统、好氧反硝化反应器和自动控制系统。原水泵入臭氧氧化反应器,利用臭氧氧化废水中残留的难降解有机物为可生化的低分子有机物以及残留的绝大部分氨氮为硝酸盐氮后,进入好氧反硝化反应器脱氮。本发明的优点是利用臭氧氧化难降解有机物的产物作为后续脱氮的碳源,减少了外加碳源量;臭氧将绝大部分氨氮氧化为硝酸盐氮,省去了硝化反应段、无需补充硝化反应所需碱度。本联合工艺对印染污水处理厂的二级生化处理出水或中水回用系统的RO浓水,经臭氧氧化后直接进行好氧反硝化脱氮,实现去除水中残留难降解有机物和总氮的目的。

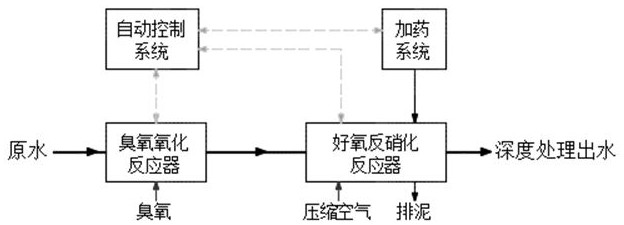

权利要求书

1.一种臭氧氧化和好氧反硝化脱氮的印染废水深度处理联合工艺,其特征在于,主要包括臭氧氧化反应器、加药系统、好氧反硝化反应器和自动控制系统;

臭氧氧化反应与好氧反硝化均为序批式反应,原水首先泵入所述臭氧氧化反应器,到达设定液位时停止进水,根据设定程序投加臭氧,臭氧氧化废水中残留难降解有机物为小分子可生化产物,氧化产物作为后续脱氮的碳源,同时臭氧将绝大部分氨氮氧化为硝酸盐氮,此外,臭氧转化的新生氧用于后续的好氧反硝化反应,在省去硝化反应工序而无需补充硝化反应所需碱度、节省碳源和节省曝气能耗的情况下直接进行好氧反硝化脱氮;到达设定的臭氧氧化时间后,废水流入所述好氧反硝化反应器中,到达设定液位时停止进水,根据碳氮比设定的补碳量定量投加碳源,启动曝气维持设定的溶解氧浓度;脱氮反应完成后进行排水,并定期排泥。

2.根据权利要求1所述一种臭氧氧化和好氧反硝化脱氮的印染废水深度处理联合工艺,其特征在于,所述臭氧浓度为60.0~80.0mg/L,所述臭氧氧化反应器的臭氧氧化反应时间为0.5~4.0h;所述臭氧使用剂量为0.050~0.250kgO3/t,该使用剂量根据原水有机物浓度来调整,质量投配比O3∶COD=(0.5~1.5)∶1;所述臭氧氧化反应器配置有臭氧尾气处理装置,对臭氧尾气进行处理;所述臭氧投加方式为微孔曝气,所述臭氧氧化反应器为鼓泡塔。

3.根据权利要求1所述一种臭氧氧化和好氧反硝化脱氮的印染废水深度处理联合工艺,其特征在于,所述好氧反硝化反应器接种菌种为好氧反硝化菌,所述好氧反硝化菌在“中国微生物菌种查询网”平台采购或通过微生物筛选方法获得,所述好氧反硝化菌菌悬液浓度为108~109个/mL,接种量按照0.5%~1%比例接入好氧反硝化菌菌悬液;所述外碳源(以C计)投加量为范围20~200 mg/L,剂量根据原水中总氮的质量浓度按照质量投配比C∶N=(3~6)∶1确定;所述的好氧反硝化脱氮反应时间为2.0~6.0h;所述的溶解氧浓度范围为3.0~6.0 mg/L;所述外碳源包括葡萄糖、乙酸、乙酸钠、甲醇或乙醇;所述好氧反硝化反应器为接触氧化反应器;所述好氧反硝化反应器内部的填料为柱状活性炭、陶粒、沸石或无烟煤滤料,填充率范围为30%~60%;所述好氧反硝化反应器无需污泥回流,重力方式从底部泥斗排泥。

4.根据权利要求1所述一种臭氧氧化和好氧反硝化脱氮的印染废水深度处理联合工艺,其特征在于,所述臭氧氧化反应器和所述好氧反硝化反应器均采用序批式操作方式;所述臭氧氧化反应器和所述好氧反硝化反应器均采用并联2个以上的反应器,以实现联合工艺的连续运行。

5.根据权利要求1所述一种臭氧氧化和好氧反硝化脱氮的印染废水深度处理联合工艺,其特征在于,所述臭氧氧化反应器和所述好氧反硝化反应器通过管路连接;所述加药系统和所述好氧反硝化反应器通过管路连接;所述臭氧氧化反应器、好氧反硝化反应器、加药系统分别与所述自动控制系统通过线路连接。

6.根据权利要求1所述一种臭氧氧化和好氧反硝化脱氮的印染废水深度处理联合工艺,其特征在于,所述原水为印染污水处理厂的二级生化处理出水或中水回用系统的RO浓水。

说明书

一种臭氧氧化和好氧反硝化脱氮的印染废水深度处理联合工艺

技术领域

本发明涉及工业废水处理技术领域,涉及一种臭氧氧化和好氧反硝化脱氮的印染废水深度处理联合工艺,用于印染废水二级生化处理尾水和/或中水回用系统的RO浓水的深度处理。

背景技术

印染废水具有水量大、毒性大、色度高、pH高、水温高、盐度高、生化性较差和水质复杂等特点,属于难处理废水。随着新型染料、助剂的不断开发利用,印染废水越来越难以处理。随着人类生态环境的不断恶化,国家加大了环境保护的力度,提高了纺织印染废水的排放标准,如《纺织染整工业水污染物排放标准》(GB4287-2012) 中提高了总氮的排放标准。印染废水二级生化处理出水或中水回用系统的RO浓水还有苯系物、酚类、酯类和胺类等特征有机污染物,这些有机物属于生物难降解有机物,需要进行深度处理才能去除其中的有机物与氮素。

目前,印染废水深度处理方法主要有:曝气生物滤池、高级氧化法、物理吸附法和膜分离技术。公开号为CN101434435A的中国专利公开了曝气生物滤池用于印染废水深度处理方法与装置,利用曝气生物滤池充填的填料及其附着的生物膜为处理介质,发挥生物代谢、物理过滤、膜及填料的物理吸附以及反应器内食物多级生物捕食等作用,可以有效去除中、低浓度印染废水中的SS、COD、BOD等污染物,但对溶解性难降解有机物和总氮的去除效果不理想。公开号为CN105621608A的中国专利公开了一种印染废水自养反硝化脱氮装置及方法,通过自养反硝化细菌,以还原态硫和铁为电子供体,将水中的NO3-还原成N2实现脱氮,但需要定期添加或更换硫铁矿和硫磺,且难以去除废水中溶解性难降解有机物。授权公告号为CN205933370 U的中国专利公开了一种一体式臭氧与曝气生物滤池化水处理装置,提出一种在产生臭氧过程中利用空气源中部分氧气、不需安装曝气系统就可提高曝气效率的装置,可以处理经生化处理后污染物浓度不高、难生物降解的印染废水,该装置结合臭氧与曝气生物滤池主要进行碳化与硝化反应,存在反硝化反应不足,以及废水中的氧对反硝化反应产生显著抑制作用,从而导致总氮去除效果不高的缺陷。

因此,如果利用臭氧氧化废水中残留的难降解有机物,利用臭氧氧化产物作为后续脱氮的碳源,可减少外加碳源量;同时利用臭氧将水中残留的氨氮氧化为硝酸盐氮,省去了硝化反应工序而无需补充硝化反应所需碱度;利用臭氧氧化产生的新生氧用于好氧反硝化反应器,减少了曝气量。本联合工艺对印染污水处理厂的二级生化处理出水或中水回用系统的RO浓水,经臭氧氧化后直接进行好氧反硝化脱氮,实现去除水中残留难降解有机物和总氮的目的。

发明内容

本发明的目的是克服现有处理技术中的缺陷,提出一种臭氧氧化和好氧反硝化脱氮的印染废水深度处理联合工艺。

本发明技术方案如下:

一种臭氧氧化和好氧反硝化脱氮的印染废水深度处理联合工艺,主要包括臭氧氧化反应器、加药系统、好氧反硝化反应器和自动控制系统。

臭氧氧化反应与好氧反硝化均为序批式反应,原水首先泵入所述臭氧氧化反应器,到达设定液位时停止进水,根据设定程序投加臭氧,臭氧氧化废水中残留难降解有机物为可生化产物,氧化产物作为后续脱氮的碳源,减少了外加碳源量;同时利用臭氧将水中残留的氨氮氧化为硝酸盐氮,省去了硝化反应工序而无需补充硝化反应所需碱度;利用臭氧氧化产生的新生氧用于好氧反硝化反应,减少了曝气量。因而,本发明的废水臭氧氧化后直接进行好氧反硝化脱氮;到达设定的臭氧氧化时间后,废水进入所述好氧反硝化反应器中,进水到达设定液位时停止进水,根据碳氮比设定的补碳量定量投加碳源,启动曝气维持设定的溶解氧浓度;脱氮反应完成后进行排水,并定期排泥;所述原水为印染污水处理厂的二级生化处理出水或中水回用系统的RO浓水。

进一步地,所述臭氧浓度为60.0~80.0mg/L,所述的臭氧氧化反应时间为0.5~4.0h;所述臭氧使用剂量范围为0.050~0.250kgO3/t,该使用剂量根据原水有机物浓度来调整,质量投配比O3∶COD=(0.5~1.5)∶1;所述的臭氧采用微孔曝气方式投加;所述臭氧氧化反应器配置有臭氧尾气处理装置,对臭氧尾气进行处理;所述臭氧氧化反应器为鼓泡塔。

进一步地,所述好氧反硝化反应器接种菌种为好氧反硝化菌,所述好氧反硝化菌可在“中国微生物菌种查询网”平台采购或通过微生物筛选方法获得,所述好氧反硝化菌菌悬液浓度为108~109个/mL,接种量按照0.5%~1%比例接入好氧反硝化菌菌悬液;所述外碳源(以C计)投加量范围为20~200 mg/L,剂量根据原水总氮的质量浓度按照质量投配比C∶N=(3~6)∶1投加;所述的好氧反硝化脱氮反应时间为2.0~6.0h;所述的溶解氧浓度范围为3.0~6.0 mg/L;所述外碳源包括葡萄糖、乙酸、乙酸钠、甲醇或乙醇;所述好氧反硝化反应器为接触氧化反应器;所述好氧反硝化反应器内部的填料为柱状活性炭、陶粒、沸石或无烟煤滤料,填充率为30%~60%;所述好氧反硝化反应器无需污泥回流,从底部泥斗重力方式排泥。

进一步地,所述臭氧氧化反应器和所述好氧反硝化反应器通过管路连接;所述加药系统和所述好氧反硝化反应器通过管路连接;所述臭氧氧化反应器、所述好氧反硝化反应器、所述加药系统分别与所述自动控制系统通过线路连接。

进一步地,所述臭氧氧化反应器和所述好氧反硝化反应器均采用序批式操作方式;所述臭氧氧化反应器和所述好氧反硝化反应器均采用并联2个以上的反应器,以实现联合工艺的连续运行。

进一步地,所述原水为印染污水处理厂的二级生化处理出水或中水回用系统的RO浓水。

进一步地,所述好氧反硝化菌的筛选方法:取印染废水处理厂氧化沟好氧段底泥,采用好氧反硝化菌专性培养基(在每升水中投加0.5g乙酸钠、0.2g氯化铵、0.1g磷酸二氢钾、0.05g氯化钙、0.05g氯化镁)对底泥进行驯化富集,再通过稀释涂布,平板划线法分离纯化出好氧反硝化菌。

本发明使用臭氧充分氧化废水中残留的难降解有机物,然后通过好氧反硝化进行脱氮。流程紧凑高效,是臭氧氧化与好氧反硝化脱氮的有机组合,充分利用两者作用原理与物质转化利用的内在联系,既充分利用了臭氧对废水中残留有机物的氧化特性,将难降解大分子有机物氧化为小分子可生化物质,可用于后续好氧反硝化的碳源,减少了外加碳源的量;同时,臭氧氧化可将水中残留的氨氮氧化为硝态氮,这样可以省去硝化反应工序并无需补充碱度的情况下直接进行好氧反硝化脱氮;此外,臭氧转化的新生氧可以用于后续好氧反硝化反应,减少了曝气量。与常规硝化反硝化脱氮相比,省去了硝化反应工序,从而无需补充硝化反应所需碱度,以及臭氧转化的新生氧对缺氧反硝化的影响,体现了有序、节能降耗、高效的去除水中残留难降解有机物及总氮的优势。

本发明相比现有工艺方法具有以下优点及有益效果:

本发明的优点是利用臭氧氧化难降解有机物的产物作为后续脱氮的碳源而减少了外加碳源的量;臭氧将残留水中的氨氮氧化为硝酸盐氮而省去了硝化反应段,而无需补充硝化反应所需碱度;以及臭氧转化的新生氧可用于好氧反硝化反应,减少了曝气量。本发明的联合工艺对印染污水处理厂的二级生化处理出水或中水回用系统的RO浓水,经臭氧氧化后直接进行好氧反硝化脱氮,实现去除水中残留难降解有机物和总氮的目的,是一种节能降耗的高效印染废水深度处理联合工艺。本发明具有大范围推广使用与技术转化的有益效果。(发明人罗新浩;胡勇有)