申请日20200714

公开(公告)日20200925

IPC分类号C02F11/10; C02F11/127; C02F11/13; C02F11/14; C10B53/00

摘要

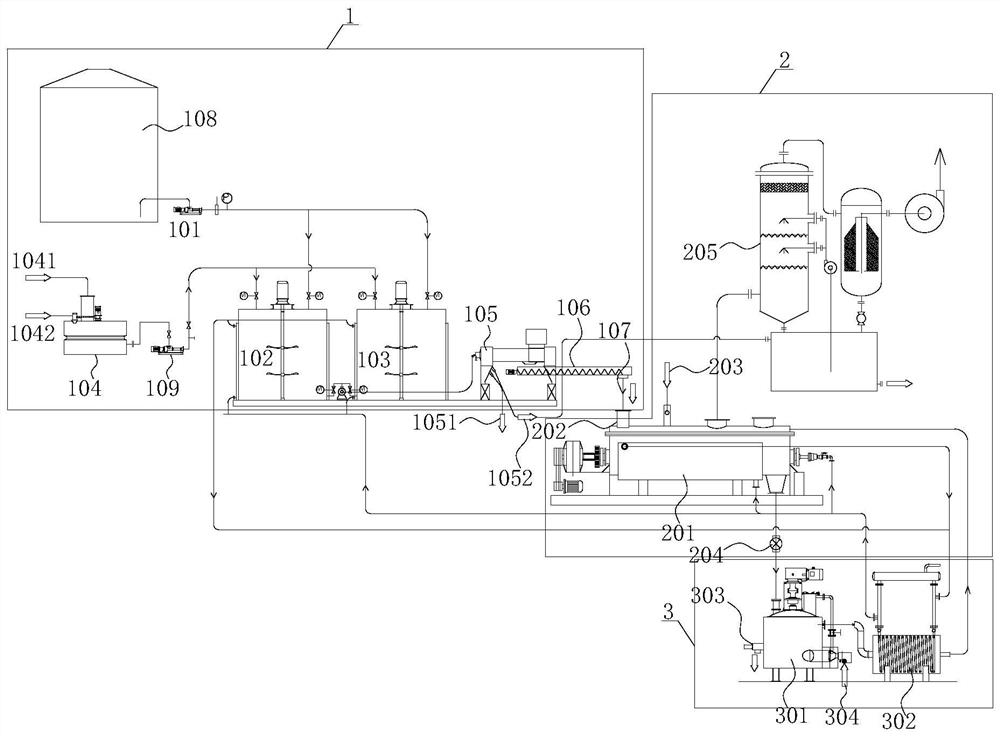

本发明公开了一种含油污泥的分离、干化、热解协同零排放处理工艺,包括油泥分离装置、油泥干化装置和油泥热解装置,所述油泥分离装置由污泥泵、调节罐A、调节罐B、絮凝剂加药机、三相离心机、螺旋输送机和三相分离机组成;所述油泥干化装置包括真空圆盘干燥机和回用水冷凝机,所述油泥热解装置包括热解炉和油炉。本系统将独立处理的分离、干化、热解三种不同的装备技术有机地形成系统集成、综合处理、循环利用的工艺技术,实现连续化、大批量或根据不同要求拆分处理的成套工艺;热解后产生的余热可以加热导热油,干化机产生的废水进三相分离系统回用,从而达到资源化、无害化、减量化、循环综合处理目的。

权利要求书

1.一种含油污泥的分离、干化、热解协同零排放处理工艺,其特征在于:包括油泥分离装置(1)、油泥干化装置(2)和油泥热解装置(3),具体工艺步骤如下:

S1:将独立处理的油泥分离装置(1)、油泥干化装置(2)和油泥热解装置(3)有机地形成系统集成,并根据不同要求拆分处理为成套系统;

S2:在油泥干化装置(2)中装配含油污泥真空圆盘干燥机(201);

S3:在油泥热解装置(3)中装配热解炉(301);

S4:将热解炉(301)热解后产生的余热用于加热导热油,作为三相分离系统或油泥干化装置(2)的补充加热载体,产生的热解气作为热解炉(301)补充能源回用;

S5:油泥干化装置(2)产生的水蒸汽经回用水冷却或补冷却水冷凝后,产生的废水进三相分离系统回用,废气进油泥热解装置(3)统一处理后达标后排放。

2.根据权利要求1所述的一种含油污泥的分离、干化、热解协同零排放处理工艺,其特征在于:所述油泥分离装置(1)由污泥泵(101)、调节罐A(102)、调节罐B(103)、絮凝剂加药机(104)、三相离心机(105)、螺旋输送机(106)和三相分离机(107)组成;所述污泥泵(101)的一端连接在油泥原料罐(108)上,另一端分别与调节罐A(102)、调节罐B(103)连接;所述絮凝剂加药机(104)的出口端连接加药泵(109),加药泵(109)的另一端分别连接在调节罐A(102)和调节罐B(103)上;所述调节罐A(102)和调节罐B(103)的出口端连接在离心泵(110)上,离心泵(110)的出口端与三相离心机(105)连接,三相离心机(105)的出口端正对螺旋输送机(106),螺旋输送机(106)的出口端连接三相分离机(107),三相分离机(107)与油泥干化装置(2)对接。

3.根据权利要求1所述的一种含油污泥的分离、干化、热解协同零排放处理工艺,其特征在于:所述油泥干化装置(2)包括真空圆盘干燥机(201)和回用水冷凝机(205),回用水冷凝机(205)与真空圆盘干燥机(201)连接,真空圆盘干燥机(201)上设有与三相分离机(107)对接的进料口(202);所述真空圆盘干燥机(201)上还设有氮气添加口(203),真空圆盘干燥机(201)的排气口连接闭气关风机(204),闭气关风机(204)的排气口连接在油泥热解装置(3)上。

4.根据权利要求1所述的一种含油污泥的分离、干化、热解协同零排放处理工艺,其特征在于:所述油泥热解装置(3)包括热解炉(301)和油炉(302);所述热解炉(301)上设有热解灰分出口(303)和天然气进口(304);所述热解炉(301)与油炉(302)连接,油炉(302)通过管道分别与真空圆盘干燥机(201)、调节罐A(102)、调节罐B(103)连接。

5.根据权利要求2所述的一种含油污泥的分离、干化、热解协同零排放处理工艺,其特征在于:所述絮凝剂加药机(104)上设有絮凝剂添加口(1041)和进水口(1042)。

6.根据权利要求2所述的一种含油污泥的分离、干化、热解协同零排放处理工艺,其特征在于:所述三相离心机(105)上设有排油管道(1051)和排水管道(1052),排水管道(1052)的另一端连接在油泥干化装置(2)中。

7.根据权利要求2所述的一种含油污泥的分离、干化、热解协同零排放处理工艺,其特征在于:所述调节罐A(102)和调节罐B(103)设有内置搅拌轴并由电机驱动。

8.根据权利要求4所述的一种含油污泥的分离、干化、热解协同零排放处理工艺,其特征在于:所述热解炉(301)的型号选用LXRF系列的立式旋转热解炉。

9.根据权利要求3所述的一种含油污泥的分离、干化、热解协同零排放处理工艺,其特征在于:所述真空圆盘干燥机(201)的型号选用DHZG系列污泥专用打散圆筒干燥机。

说明书

一种含油污泥的分离、干化、热解协同零排放处理工艺

技术领域

本发明涉及油泥处理技术领域,具体为一种含油污泥的分离、干化、热解协同零排放处理工艺。

背景技术

油泥主要有联合站日常生产运行产生的浮渣油泥、油田各类容器清淤产生的清罐底泥和油水井作业、生产(储运)设施泄漏清理等过程中产生的固态、半固态或液态的油、泥、水等落地油泥。

由于油泥来源复杂,长期露天干化,杂质较多,从而无法直接过滤,同时,常出现拉运罐车内放不出,管线泵内不流动的问题,以及处理时油泥洒落也会造成污染环境。

为规范油泥的存储和资源利用,坚持油泥“减量化、资源化、无害化”的处置原则,迫切需要提高油泥的处理技术水平,实现油泥资源的再利用。

发明内容

本发明的目的在于提供一种含油污泥的分离、干化、热解协同零排放处理工艺,从而达到资源化、无害化、减量化、循环综合处理目的,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种含油污泥的分离、干化、热解协同零排放处理工艺,包括油泥分离装置、油泥干化装置和油泥热解装置,具体工艺步骤如下:

S1:将独立处理的油泥分离装置、油泥干化装置和油泥热解装置有机地形成系统集成,并根据不同要求拆分处理为成套系统;

S2:在油泥干化装置中装配含油污泥真空圆盘干燥机;

S3:在油泥热解装置中装配热解炉;

S4:将热解炉热解后产生的余热用于加热导热油,作为三相分离系统或油泥干化装置的补充加热载体,产生的热解气作为热解炉补充能源回用;

S5:油泥干化装置产生的水蒸汽经回用水冷却或补冷却水冷凝后,产生的废水进三相分离系统回用,废气进油泥热解装置统一处理后达标后排放。

进一步地,所述油泥分离装置由污泥泵、调节罐A、调节罐B、絮凝剂加药机、三相离心机、螺旋输送机和三相分离机组成;所述污泥泵的一端连接在油泥原料罐上,另一端分别与调节罐A、调节罐B连接;所述絮凝剂加药机的出口端连接加药泵,加药泵的另一端分别连接在调节罐A和调节罐B上;所述调节罐A和调节罐B的出口端连接在离心泵上,离心泵的出口端与三相离心机连接,三相离心机的出口端正对螺旋输送机,螺旋输送机的出口端连接三相分离机,三相分离机与油泥干化装置对接。

进一步地,所述油泥干化装置包括真空圆盘干燥机和回用水冷凝机,回用水冷凝机与真空圆盘干燥机连接,真空圆盘干燥机上设有与三相分离机对接的进料口;所述真空圆盘干燥机上还设有氮气添加口,真空圆盘干燥机的排气口连接闭气关风机,闭气关风机的排气口连接在油泥热解装置上。

进一步地,所述油泥热解装置包括热解炉和油炉;所述热解炉上设有热解灰分出口和天然气进口;所述热解炉与油炉连接,油炉通过管道分别与真空圆盘干燥机、调节罐A、调节罐B连接。

进一步地,所述絮凝剂加药机上设有絮凝剂添加口和进水口。

进一步地,所述三相离心机上设有排油管道和排水管道,排水管道的另一端连接在油泥干化装置中。

进一步地,所述调节罐A和调节罐B设有内置搅拌轴并由电机驱动。

进一步地,所述热解炉的型号选用LXRF系列的立式旋转热解炉。

进一步地,所述真空圆盘干燥机的型号选用DHZG系列污泥专用打散圆筒干燥机。

与现有技术相比,本发明的有益效果如下:

本含油污泥的分离、干化、热解协同零排放处理工艺,将独立处理的分离、干化、热解三种不同的装备技术有机地形成系统集成、综合处理、循环利用的工艺技术,实现连续化、大批量或根据不同要求拆分处理的成套工艺;其中,真空圆盘干燥机的型号选用DHZG系列污泥专用打散圆筒干燥机,热解炉的型号选用LXRF系列的立式旋转热解炉,大大提高了含油污泥的处理量、提高系统处理的安全性和稳定性,有效缓解了系统容易堵塞、结焦、密闭性差等难点问题;另外,热解后产生的余热可以加热导热油,作为三相分离系统的补充加热载体,达到节能循环利用目的,产生的热解气作为热解炉补充能源回用,干化机产生的水蒸汽经回用水冷却或补冷却水冷凝后,产生的废水进三相分离系统回用,废气进热解气处理系统统一处理后达标后排放,从而达到资源化、无害化、减量化、循环综合处理目的。(发明人查晓峰;查文辉)