申请日 20201027

公开(公告)日 20210126

IPC分类号 C07K1/14; C07K1/30; C07K1/34; C12P21/06

摘要

本发明提供了一种从马铃薯淀粉加工废水中回收蛋白质的方法,包括:将马铃薯淀粉加工废水经过静置沉淀和过滤,得预处理废水;向预处理废水中加入碱,调节预处理废水的pH并进行超声波处理,得到碱溶液,分离碱溶液,得到马铃薯蛋白质溶液;向马铃薯蛋白质溶液中加入酸,调节马铃薯蛋白质溶液的pH并进行酸沉处理,经过分离,得到马铃薯蛋白质I和酸沉上清液,将酸沉上清液经超滤膜过滤,得到马铃薯蛋白质II;将马铃薯蛋白质I、马铃薯蛋白质II和水混匀,得马铃薯蛋白浆液,调节马铃薯蛋白浆液的pH并加入复合酶进行酶解处理,得到酶解产物,处理酶解产物,得到马铃薯蛋白质。该方法解决马铃薯淀粉加工废水中蛋白质的回收率偏低的问题。

权利要求书

1.一种从马铃薯淀粉加工废水中回收蛋白质的方法,其特征在于,包括如下步骤:

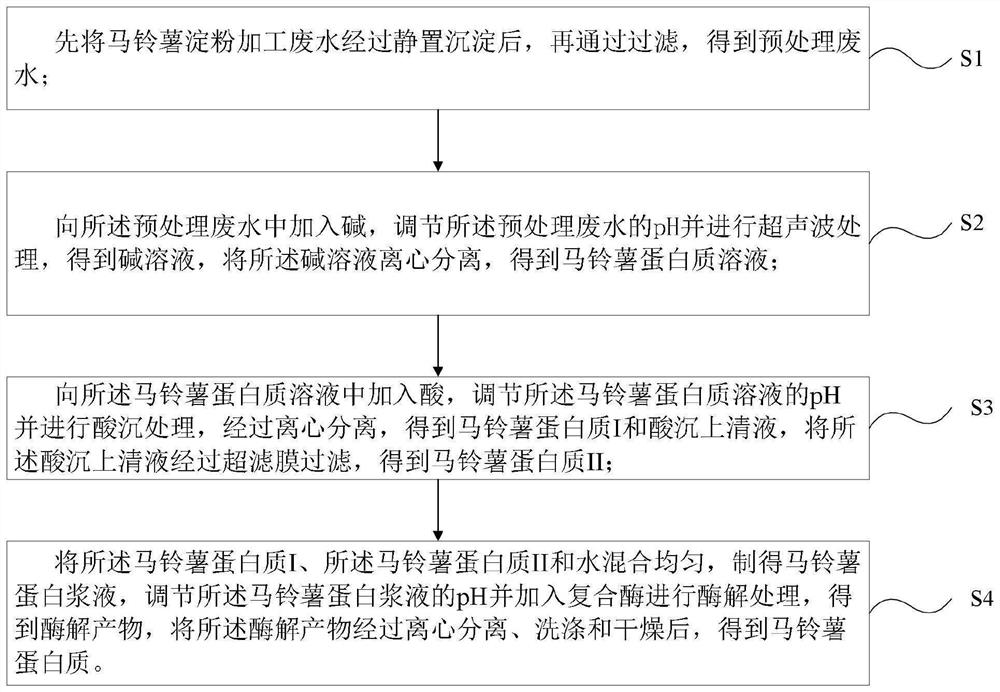

步骤S1、先将马铃薯淀粉加工废水经过静置沉淀后,再通过过滤,得到预处理废水;

步骤S2、向所述预处理废水中加入碱,调节所述预处理废水的pH并进行超声波处理,得到碱溶液,将所述碱溶液离心分离,得到马铃薯蛋白质溶液;

步骤S3、向所述马铃薯蛋白质溶液中加入酸,调节所述马铃薯蛋白质溶液的pH并进行酸沉处理,经过离心分离,得到马铃薯蛋白质I和酸沉上清液,将所述酸沉上清液经过超滤膜过滤,得到马铃薯蛋白质II;

步骤S4、将所述马铃薯蛋白质I、所述马铃薯蛋白质II和水混合均匀,制得马铃薯蛋白浆液,调节所述马铃薯蛋白浆液的pH并加入复合酶进行酶解处理,得到酶解产物,将所述酶解产物经过离心分离、洗涤和干燥后,得到马铃薯蛋白质。

2.根据权利要求1所述的从马铃薯淀粉加工废水中回收蛋白质的方法,其特征在于,所述步骤S1中,所述静置沉淀的时间为4-6h,静置沉淀后的马铃薯加工废水通过离心筛过滤,所述离心筛的孔径为50um。

3.根据权利要求1所述的从马铃薯淀粉加工废水中回收蛋白质的方法,其特征在于,所述步骤S2中,制备所述碱溶液具体包括:向所述预处理废水中加入海藻酸钠和碳酸氢钠溶液,将所述预处理废水的pH调至8-9,并进行超声波处理,得到一次处理溶液,将所述一次处理溶液离心分离,得到一次碱沉淀和一次碱溶液;将所述一次碱沉淀溶于水中,制得混合溶液,向所述混合溶液中加入海藻酸钠和碳酸钠溶液,将所述混合溶液的pH调至9-10,并进行超声波处理,得到二次处理溶液,将所述二次处理溶液离心分离,得到二次碱沉淀和二次碱溶液;再将所述一次碱溶液和所述二次碱溶液合并混合均匀,得到所述碱溶液。

4.根据权利要求3所述的从马铃薯淀粉加工废水中回收蛋白质的方法,其特征在于,所述海藻酸钠与所述碳酸氢钠溶液中的碳酸氢钠的质量比为1:1-2;采用超声波处理所述预处理废水时,超声功率为50-60Hz,超声时间为30-60min,超声温度为25-35℃。

5.根据权利要求3所述的从马铃薯淀粉加工废水中回收蛋白质的方法,其特征在于,所述海藻酸钠和所述碳酸钠溶液中的碳酸钠的质量比为1:2-4;采用超声波处理所述混合溶液时,超声功率为50-60Hz,超声时间为35-45min,超声温度为35-45℃。

6.根据权利要求1所述的从马铃薯淀粉加工废水中回收蛋白质的方法,其特征在于,所述步骤S3中,向所述马铃薯蛋白质溶液中加入酸,将所述马铃薯蛋白质溶液的pH调至3.6-4.5,所述酸为乳酸和柠檬酸,且所述乳酸和所述柠檬酸的质量比为1:2-3。

7.根据权利要求1所述的从马铃薯淀粉加工废水中回收蛋白质的方法,其特征在于,所述酸沉处理的温度为35-45℃,所述酸沉处理时间为30-60min。

8.根据权利要求1所述的从马铃薯淀粉加工废水中回收蛋白质的方法,其特征在于,所述酸沉上清液经过孔径为10000-20000MWCO的超滤膜过滤。

9.根据权利要求1所述的从马铃薯淀粉加工废水中回收蛋白质的方法,其特征在于,所述步骤S4中,制备所述酶解产物具体包括如下步骤:将所述马铃薯蛋白浆液的pH调至6.5-7.5,向调节pH后的马铃薯蛋白浆液中加入复合酶,于40-50℃进行酶解,酶解时间为2-3h,待酶解后,将酶解液加热至80-90℃灭酶处理8-12min,得到所述酶解产物。

10.根据权利要求1或9所述的从马铃薯淀粉加工废水中回收蛋白质的方法,其特征在于,所述复合酶为α-淀粉酶、果胶酶和纤维素酶,所述α-淀粉酶、所述果胶酶和所述纤维素酶的质量比为1:0.2-0.4:0.4-0.8,且所述复合酶的加酶量为所述马铃薯蛋白浆液用量的1-1.5mg/g。

说明书

一种从马铃薯淀粉加工废水中回收蛋白质的方法

技术领域

本发明涉及蛋白质提取技术领域,具体而言,涉及一种从马铃薯淀粉加工废水中回收蛋白质的方法。

背景技术

马铃薯作为一种常见的农作物,其富含多种人体所需的营养物质,是第四大粮食作物。马铃薯淀粉所含的蛋白质和化合物含量低,是一种优质淀粉,保存时间可达70年,以上优点使得马铃薯淀粉加工业需求较大,发展前景较好。随着马铃薯淀粉的市场需求日益增大,我国的马铃薯淀粉加工业也得到了快速发展。

马铃薯淀粉的生产主要采用离心筛法,生产过程中产生大量富含马铃薯蛋白质的废水,目前马铃薯淀粉生产工艺无法将马铃薯中大量的蛋白质和淀粉完全提取,造成资源的利用率较低。而且,马铃薯淀粉废水中有机污染物浓度很高,如果不进行处理或处理不达标就直接排放到自然环境中,可以促进各种杂菌包括有害菌的生长繁殖,大量消耗水中的溶解氧,导致水产养殖动物缺氧和死亡,造成严重环境污染。同时,马铃薯淀粉废水易腐败发酵,在农田中长期存留,会发酵产生恶臭气体严重影响居民的正常生活。另一方面,马铃薯淀粉废水中富含蛋白质,其中必需氨基酸达总氨基酸含量的33%,其中赖氨酸(93mg/100g)和色氨酸(32mg/100g)含量是许多粮食无法比拟的,具有较高的营养价值。因此,将马铃薯淀粉废水中的蛋白质提取再利用,不仅可以有效降低水中有机物含量,为后续的污水处理降低浓度,而且能够回收一定的粗蛋白,提高马铃薯淀粉生产的附加值。

目前马铃薯淀粉加工废水中蛋白质的回收方法主要有超滤法、碱提酸沉法和高分子絮凝法。超滤法回收蛋白质能保持蛋白质的许多功能性,但膜污染的问题不易解决,大规模设备生产成本偏高,膜更换速度快,推广应用困难;碱提酸沉法因具有设备简单,成本低廉的优点而受到大多数马铃薯淀粉企业青睐,但蛋白质提取率不高;高分子絮凝法回收所添加的高分子化合物虽然沉降效果好,但很多絮凝剂不适合生产食用或饲用蛋白。这些问题的存在使目前马铃薯蛋白的回收率普遍在50%-60%,这极大地限制了淀粉废水在马铃薯淀粉工业中的应用。

发明内容

本发明旨在解决马铃薯淀粉加工废水中蛋白质的回收率偏低的技术问题。

为解决上述问题,本发明提供一种从马铃薯淀粉加工废水中回收蛋白质的方法,包括如下步骤:

步骤S1、先将马铃薯淀粉加工废水经过静置沉淀后,再通过过滤,得到预处理废水;

步骤S2、向所述预处理废水中加入碱,调节所述预处理废水的pH并进行超声波处理,得到碱溶液,将所述碱溶液离心分离,得到马铃薯蛋白质溶液;

步骤S3、向所述马铃薯蛋白质溶液中加入酸,调节所述马铃薯蛋白质溶液的pH并进行酸沉处理,经过离心分离,得到马铃薯蛋白质I和酸沉上清液,将所述酸沉上清液经过超滤膜过滤,得到马铃薯蛋白质II;

步骤S4、将所述马铃薯蛋白质I、所述马铃薯蛋白质II和水混合均匀,制得马铃薯蛋白浆液,调节所述马铃薯蛋白浆液的pH并加入复合酶进行酶解处理,得到酶解产物,将所述酶解产物经过离心分离、洗涤和干燥后,得到马铃薯蛋白质。

优选地,所述步骤S1中,所述静置沉淀的时间为4-6h,静置沉淀后的马铃薯加工废水通过离心筛过滤,所述离心筛的孔径为50um。

优选地,所述步骤S2中,制备所述碱溶液具体包括:向所述预处理废水中加入海藻酸钠和碳酸氢钠溶液,将所述预处理废水的pH调至8-9,并进行超声波处理,得到一次处理溶液,将所述一次处理溶液离心分离,得到一次碱沉淀和一次碱溶液;将所述一次碱沉淀溶于水中,制得混合溶液,向所述混合溶液中加入海藻酸钠和碳酸钠溶液,将所述混合溶液的pH调至9-10,并进行超声波处理,得到二次处理溶液,将所述二次处理溶液离心分离,得到二次碱沉淀和二次碱溶液;再将所述一次碱溶液和所述二次碱溶液合并混合均匀,得到所述碱溶液。

优选地,所述海藻酸钠与所述碳酸氢钠溶液中的碳酸氢钠的质量比为1:1-2;采用超声波处理所述预处理废水时,超声功率为50-60Hz,超声时间为30-60min,超声温度为25-35℃。

优选地,所述海藻酸钠和所述碳酸钠溶液中的碳酸钠的质量比为1:2-4;采用超声波处理所述混合溶液时,超声功率为50-60Hz,超声时间为35-45min,超声温度为35-45℃。

优选地,所述步骤S3中,向所述马铃薯蛋白质溶液中加入酸,将所述马铃薯蛋白质溶液的pH调至3.6-4.5,所述酸为乳酸和柠檬酸,且所述乳酸和所述柠檬酸的质量比为1:2-3。

优选地,所述酸沉处理的温度为35-45℃,所述酸沉处理时间为30-60min。

优选地,所述酸沉上清液经过孔径为10000-20000MWCO的超滤膜过滤。

优选地,所述步骤S4中,制备所述酶解产物具体包括如下步骤:将所述马铃薯蛋白浆液的pH调至6.5-7.5,向调节pH后的马铃薯蛋白浆液中加入复合酶,于40-50℃进行酶解,酶解时间为2-3h,待酶解后,将酶解液加热至80-90℃灭酶处理8-12min,得到所述酶解产物。

优选地,所述复合酶为α-淀粉酶、果胶酶和纤维素酶,所述α-淀粉酶、所述果胶酶和所述纤维素酶的质量比为1:0.2-0.4:0.4-0.8,且所述复合酶的加酶量为所述马铃薯蛋白浆液用量的1-1.5mg/g。

与现有技术相比,本发明的有益效果在于:

1、本发明提供的从马铃薯淀粉加工废水中回收蛋白质的方法,通过将预处理废水调成碱性,充分溶解马铃薯蛋白质后,再依次经过酸沉处理和超滤膜过滤,有效地提高了马铃薯蛋白质的提取率,再通过用复合酶进行酶解处理,能有效去除在处理过程中加入的糖类物质以及糖类等假蛋白,从而增加马铃薯蛋白质的纯度,采用本发明的方法从马铃薯淀粉加工废水中回收蛋白质,马铃薯蛋白质的提取率最高可达到89.3%,纯度高达91.8%;

2、本发明提供的回收方法,在碱溶处理时通过采用海藻酸钠和碳酸氢钠以及海藻酸钠和碳酸钠分步调节预处理废水的pH,且控制pH的范围,在碱溶解马铃薯蛋白质的同时,溶于碱中的海藻酸钠还能吸附预处理废水中的蛋白质;在酸沉处理时通过采用乳酸和柠檬酸调节马铃薯蛋白质溶液的pH,并控制酸沉处理的pH范围,不仅能沉淀马铃薯蛋白质溶液中更多的蛋白质,且乳酸和柠檬酸还能络合马铃薯蛋白质溶液中的蛋白质,通过海藻酸钠、乳酸和柠檬酸的协同作用,能进一步提高马铃薯蛋白质的提取率,且加入的酸和碱不仅能避免强酸和强碱导致马铃薯蛋白质的性质和结构发生变化,也几乎无毒,回收制得的马铃薯蛋白质能用于生产食用或饲用蛋白;

3、本发明的方法将马铃薯淀粉废水中的蛋白质提取再利用,不仅可以有效降低水中有机物含量,为后续的污水处理降低浓度,而且能够回收马铃薯蛋白质,实现了马铃薯淀粉加工废水的资源化利用,且该方法工艺安全,有效的保留了回收蛋白质的功能性质,实用性强。

发明人 (赵博)