申请日2021.01.06

公开(公告)日2021.04.20

IPC分类号C07H1/06; C07H3/02; C13K13/00

摘要

一种利用电渗析结合絮凝技术分离提纯木糖的方法,属于木糖生产的分离提纯技术领域。为了解决木糖分离提纯过程中化学品消耗量大及环境污染严重的问题,本发明将电渗析与絮凝技术进行耦合,利用双极膜电渗析回收高纯度无机酸、同时升高pH到木糖水解液胶体系统的等电点附近,添加絮凝剂强化胶体等大分子脱稳析出,经固液分离后利用普通电渗析深度脱盐,从而实现木糖水解液的绿色高效纯化。该方法在有效降低化学品消耗、显著减少环境污染且经济高效的原则下,实现催化剂高纯度回收、胶体和无机盐高效脱除、同时保证各单元膜元件的寿命。

权利要求书

1.一种利用电渗析结合絮凝技术分离提纯木糖的方法,其特征在于,包括以下步骤:

步骤一、稀酸水解:将半纤维素原料与稀硫酸混合,100℃~130℃的条件下水解反应1h~4h,水解过程多次排出空气,减少惰性气体存在,反应结束后固液分离收集水解液,水解液的折光率为1%~10%;

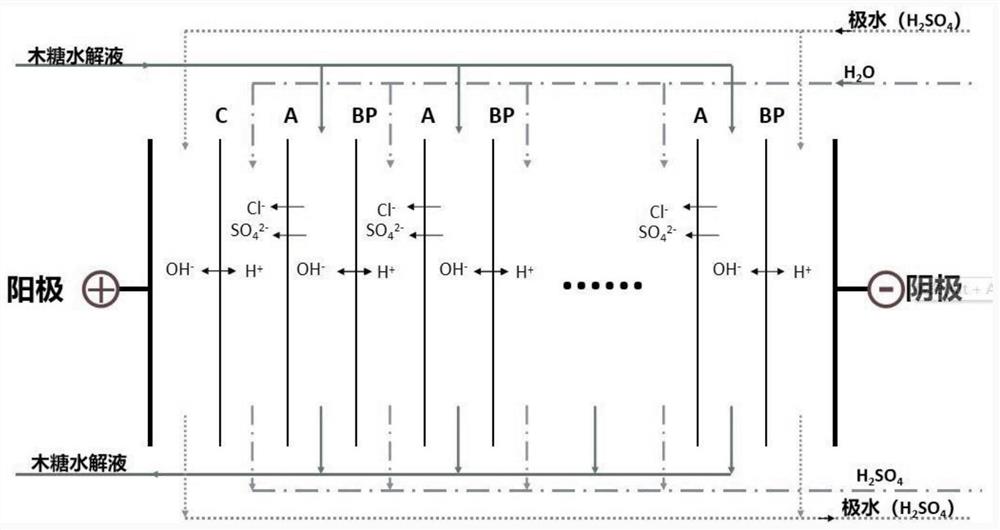

步骤二、双极膜电渗析回收无机酸:步骤一获得的水解液经超滤过滤掉机械杂质和部分大分子杂质后,进入双极膜电渗析装置,所述装置包括阳极板、阴极板和两极板之间设置膜堆;膜堆由1张阳膜、多张阴膜、多张双极膜构成,阳膜一侧设置阳极,另一侧设置阴膜,阴膜和双极膜交替间隔排列,双极膜设计在阴极板的一侧,稀硫酸作为极水,阴膜与双极膜的阴膜侧形成淡水室,以超滤后的木糖酸水解液为淡水,阴膜与双极膜的阳膜侧形成浓水室,稀硫酸或纯水作为浓水,淡水室出料口的木糖脱酸液pH为2.5~3.5,浓水室出料口的稀硫酸返回水解工序继续水解反应;

步骤三、絮凝脱除胶体:向步骤二获得的木糖脱酸液中添加稀释后的铝系混凝剂,混匀后再添加稀释后的聚丙烯酰胺系混凝剂,添加混凝剂之后的物料沉淀分离,上清液经超滤膜过滤后得木糖脱胶液,木糖脱胶液的透光率≥50%,蛋白质含量≤50mg/L;

步骤四、普通电渗析深度脱盐:将步骤三获得木糖脱胶液加入普通电渗析装置中,所述装置包括阳极板、阴极板和两极板之间设置膜堆;膜堆由多张阳膜和多张阴膜构成,阳膜一侧设置阳极,另一侧设置阴膜,阴膜和阳膜交替间隔排列,阴膜设计在阴极板的一侧,硫酸钠溶液作为极水,阴膜的阳侧和阳膜的阴侧形成淡水室,淡水室中的淡水为步骤三获得的木糖脱胶液,阳膜的阳侧和阴膜的阴侧形成浓水室,浓水室中的浓水为工业水,淡水室出料口的木糖净化液的电导率≤3.0mS/cm,浓水室出料为含盐废水,进入污水处理系统;

步骤五、木糖精制:将步骤四获得的木糖净化液经一次浓缩、活性炭脱色、离子交换、二次浓缩、结晶离心后制得木糖晶体。

2.根据权利要求1所述的方法,其特征在于,步骤一所述半纤维素原料为玉米芯、玉米秸秆、粘胶纤维废液、甘蔗渣、竹子和麦草中的一种或两种以上;所述稀硫酸的质量分数为0.1%~4%,所述水解为125℃条件下反应2h。

3.根据权利要求2所述的方法,其特征在于,所述半纤维素原料为玉米芯;所述稀硫酸的质量分数为1%。

4.根据权利要求1所述的方法,其特征在于,步骤二所述超滤中超滤膜截留分子量为1000Da~1000000Da;所述作为极水的稀硫酸的的浓度为0.3mol/L;作为浓水的稀硫酸浓度为0mol/L~0.1mol/L;所述浓水与淡水的体积比为1:0.1~1:10;淡水室出料口的木糖脱酸液pH为3.0~3.2。

5.根据权利要求4所述的方法,其特征在于,所述超滤膜截留分子量为300000Da~500000Da;所述作为浓水的稀硫酸浓度为0.01mol/L~0.015mol/L;所述浓水与淡水的体积比为1:2。

6.根据权利要求1所述的方法,其特征在于,步骤三所述铝系混凝剂为硫酸铝、明矾、聚合氯化铝、聚合硫酸铝中的一种;所述聚丙烯酰胺系混凝剂为阳离子型、阴离子型、非离子型和两性型聚丙烯酰胺中的一种。

7.根据权利要求1所述的方法,其特征在于,步骤三中铝系混凝剂与木糖脱酸液的料液比为100mg:1L~500mg:1L,稀释后的铝系混凝剂的浓度为5%~10%;聚丙烯酰胺系混凝剂与木糖脱酸液的料液比为10mg:1L~500mg:1L,稀释后的聚丙烯酰胺系混凝剂的浓度为0.1%~1%;所述超滤膜的截留分子量为1000Da~1000000Da。

8.根据权利要求7所述的方法,其特征在于,所述铝系混凝剂为聚合氯化铝,聚合氯化铝与木糖脱酸液的料液比为200mg:1L~300mg:1L;所述聚丙烯酰胺系混凝剂为阳离子型聚丙烯酰胺,阳离子型聚丙烯酰胺与木糖脱酸液的料液比为20mg:1L~300mg:1L;所述超滤膜的截留分子量为3000Da~5000Da。

9.根据权利要求1所述的方法,其特征在于,步骤四中硫酸钠溶液的浓度为0.3mol/L;工业水的电导率≤1.0mS/cm;浓水与淡水的体积比为1:0.1~1:10;木糖净化液电导率≤1.0mS/cm。

10.根据权利要求9所述的方法,其特征在于,所述浓水与淡水的体积比为1:2。

说明书

一种利用电渗析结合絮凝技术分离提纯木糖的方法

技术领域

本发明属于木糖生产的分离提纯技术领域,具体涉及一种利用电渗析结合絮凝技术分离提纯木糖的方法。

背景技术

木糖是一种应用十分广泛的高附加值化学品,广泛应用于食品、医药等领域,主要用于生产木糖醇。中国是木糖、木糖醇的生产和出口大国。传统的木糖生产工艺为:稀酸水解-中和-脱色-净化-浓缩-结晶-成品。木糖主要通过稀酸水解含聚戊糖的半纤维素植物原料获得,传统水解工艺的催化剂为质量分数0.5-2%的稀硫酸,通过活性炭脱色。木糖水解液中的主要成分除各种单糖和催化剂硫酸外,还有植物纤维中溶解的无机离子(Na+、K+、Ca2+、Mg2+、SO42-、Cl-等)、有机酸(乙酸、甲酸、糖醛酸等)、胶体(蛋白质、水溶木质素等)。传统工艺主要利用活性炭和离子交换树脂吸附来脱除这些杂质,且造成催化剂硫酸的损失。这一工艺酸、碱、活性炭等辅料消耗巨大,且产生大量高COD废水。因此,找到一条新工艺,既可以回收催化剂,由能胶体大分子和无机盐分别脱除,对实现木糖工艺的绿色环保、节能降耗意义重大。

专利《一种提高木糖水解液中木糖纯度的方法》(专利申请号:CN201611079111.1)报道了利用絮凝技术脱除木糖酶解液中蛋白等胶体的方法,按照文中所述,应是在离子交换工序之后pH接近中性的条件下进行。专利《一种高温木材水解液的精制方法》(专利申请号:CN 201811061625.3)涉及了利用絮凝技术脱除木材预水解液中大分子木质素的工艺,基于木材预水解液中pH为弱酸性,无需进行前处理则可实现一定程度上的絮凝效果。木糖水解液pH为0.5-1.5,为强酸性,这样的酸性环境下,物料中胶体系统的zeta电位为正值,很难利用絮凝剂有效脱除。

随着工业膜技术的发展,以电渗析为代表电膜工艺在绿色分离方面的优势日渐显现。电渗析技术可以在电场作用下实现各离子以不同迁移速率迁移至浓水侧,而保留电中性物质,从而实现相应分离;双极膜电渗析可以在直流电场作用下分别在膜两侧将水离解得到氢离子和氢氧根离子,利用这一特点,将双极膜与其他阴阳离子交换膜组合成的双极膜电渗析系统,能够在不引入新组分的情况下将水溶液中的盐转化为对应的酸和碱。在该工艺中,采用双极膜与阴膜组合方式,仅允许阴离子离开物料体系,截留所有阳离子,从而实现浓水侧无机酸的精制,而避免Na+、K+、Ca2+、Mg2+等离子降低回收酸的纯度。专利《一种木糖生产工艺》(专利申请号:CN 201410274869.5)报道了利用双极膜电渗析配合离子交换树脂脱盐,但是显然双极膜电渗析在这个工艺中无法实现脱盐工作,仅能脱除其中的无机酸或有机酸。

专利《一种半纤维素水解液中木糖的精制方法》(专利公布号:CN 109575088A)、专利《从半纤维素酸水解液中分离提纯木糖、阿拉伯糖的方法》(专利公布号:CN101792822A)、专利《一种木糖生产工艺》(申请公布号:CN 106191328 A)、专利《一种制备木糖的电渗析及层析联合工艺》(专利申请号:CN201910721076.6)均采用普通电渗析在活性炭脱色后进行木糖水解液的脱盐。上述工作普遍存在两个问题:1.普通电渗析无法对阳离子特异性分离,而也会将其他阳离子迁移到浓水侧,降低了回收催化剂硫酸的纯度;2.电渗析脱酸过程,pH上升要跨越木糖水解液胶体系统的等电点,胶体脱稳析出,膜污染严重。为降低膜污染,需要大量活性炭来做预处理脱除胶体,增加成本。

发明内容

本发明为了解决木糖分离提纯过程中化学品消耗量大及环境污染严重的问题,提供了一种利用电渗析结合絮凝技术分离提纯木糖的方法,所述方法具体操作步骤如下:

步骤一、稀酸水解:将半纤维素原料与稀硫酸混合,100℃~130℃的条件下水解反应1h~4h,水解过程多次排出空气,减少惰性气体存在,反应结束后固液分离收集水解液,水解液的折光率为1%~10%;

步骤二、双极膜电渗析回收无机酸:步骤一获得的水解液经超滤过滤掉机械杂质和部分大分子杂质后,进入双极膜电渗析装置,所述装置包括阳极板、阴极板和两极板之间设置膜堆;膜堆由1张阳膜、多张阴膜、多张双极膜构成,阳膜一侧设置阳极,另一侧设置阴膜,阴膜和双极膜交替间隔排列,双极膜设计在阴极板的一侧,稀硫酸作为极水,阴膜与双极膜的阴膜侧形成淡水室,以超滤后的木糖酸水解液为淡水,阴膜与双极膜的阳膜侧形成浓水室,稀硫酸或纯水作为浓水,淡水室出料口的木糖脱酸液pH为2.5~3.5,浓水室出料口的稀硫酸返回水解工序继续水解反应;

步骤三、絮凝脱除胶体:向步骤二获得的木糖脱酸液中添加稀释后的铝系混凝剂,混匀后再添加稀释后的聚丙烯酰胺系混凝剂,添加混凝剂之后的物料沉淀分离,上清液经超滤膜过滤后得木糖脱胶液,木糖脱胶液的透光率≥50%,蛋白质含量≤50mg/L;

步骤四、普通电渗析深度脱盐:将步骤三获得木糖脱胶液加入普通电渗析装置中,所述装置包括阳极板、阴极板和两极板之间设置膜堆;膜堆由多张阳膜和多张阴膜构成,阳膜一侧设置阳极,另一侧设置阴膜,阴膜和阳膜交替间隔排列,阴膜设计在阴极板的一侧,硫酸钠溶液作为极水,阴膜的阳侧和阳膜的阴侧形成淡水室,淡水室中的淡水为步骤三获得的木糖脱胶液,阳膜的阳侧和阴膜的阴侧形成浓水室,浓水室中的浓水为工业水,淡水室出料口的木糖净化液的电导率≤3.0mS/cm,浓水室出料为含盐废水,进入污水处理系统;

步骤五、木糖精制:将步骤四获得的木糖净化液经一次浓缩、活性炭脱色、离子交换、二次浓缩、结晶离心后制得木糖晶体。

进一步地限定,步骤一所述半纤维素原料为玉米芯、玉米秸秆、粘胶纤维废液、甘蔗渣、竹子和麦草中的一种或两种以上;所述稀硫酸的质量分数为0.1%~4%,所述水解为125℃条件下反应2h。

优选地,所述半纤维素原料为玉米芯;所述稀硫酸的质量分数为1%。

进一步地限定,步骤二所述超滤中超滤膜截留分子量为1000Da~1000000Da;所述作为极水的稀硫酸的的浓度为0.3mol/L;作为浓水的稀硫酸浓度为0mol/L~0.1mol/L;所述浓水与淡水的体积比为1:0.1~1:10;淡水室出料口的木糖脱酸液pH为3.0~3.2。

优选地,所述超滤膜截留分子量为300000Da~500000Da;所述作为浓水的稀硫酸浓度为0.01mol/L~0.015mol/L;所述浓水与淡水的体积比为1:2。

进一步地限定,步骤三所述铝系混凝剂为硫酸铝、明矾、聚合氯化铝、聚合硫酸铝中的一种;所述聚丙烯酰胺系混凝剂为阳离子型、阴离子型、非离子型和两性型聚丙烯酰胺中的一种。

进一步地限定,步骤三中铝系混凝剂与木糖脱酸液的料液比为100mg:1L~500mg:1L,稀释后的铝系混凝剂的浓度为5%~10%;聚丙烯酰胺系混凝剂与木糖脱酸液的料液比为10mg:1L~500mg:1L,稀释后的聚丙烯酰胺系混凝剂的浓度为0.1%~1%;所述超滤膜的截留分子量为1000Da~1000000Da。

优选地,所述铝系混凝剂为聚合氯化铝,聚合氯化铝与木糖脱酸液的料液比为200mg:1L~300mg:1L;所述聚丙烯酰胺系混凝剂为阳离子型聚丙烯酰胺,阳离子型聚丙烯酰胺与木糖脱酸液的料液比为20mg:1L~300mg:1L;所述超滤膜的截留分子量为3000Da~5000Da。

进一步地限定,步骤四中硫酸钠溶液的浓度为0.3mol/L;工业水的电导率≤1.0mS/cm;浓水与淡水的体积比为1:0.1~1:10;木糖净化液电导率≤1.0mS/cm。

优选地,所述浓水与淡水的体积比为1:2。

有益效果

1.利用双极膜电渗析实现了高纯度无机酸回收,并提高木糖水解液pH至胶体系统等电点,使得在不添加其他化学品的前提下胶体絮凝得以实施;

2.利用絮凝剂强化胶体脱稳析出,将绝大多数有机杂质以固废的形式脱除,有效降低污水的COD含量和排放量;

3.利用普通电渗析技术深度脱除其中的Na+、K+、Ca2+、Mg2+、SO42-、Cl-等无机离子,相比于传统生产工艺,所产生废水COD含量低,废水排放量小,有效减轻环保压力;

4.基于胶体界面化学理论的指导,通过上述电渗析耦合絮凝技术在木糖水解液提纯中的应用,可以取代传统木糖生产中活性炭和离子交换吸附工序,极大的降低了活性炭、盐酸、氢氧化钠和水资源的消耗,并降低了污水排放,从而实现了木糖水解液的绿色高效纯化。

(发明人:罗希韬;梁向峰;寿庆辉;刘会洲;李敏;孙玲玲)