申请日2021.08.31

公开日期2021.11.12

IPC分类C02F3/34;C02F3/30

摘要

本发明涉及一种基于SANI工艺的污水处理方法,在沿水流方向并排平行设置第一池体单元、第二池体单元及第三池体单元,并沿水流方向依次设置的进水区、生物填料区、出水区,并在池体单元内部设置导流机构、曝气充氧装置等结构,并且在构建的污水处理装置基础上,按四个工艺阶段周期运行,有效解决了基于SANI工艺的硫自养反硝化‑硝化集成工艺过程中产酸和硫酸盐的二次污染问题,并且设有填料恢复工段,能够有效减少污泥产出及丝状菌膨胀情况,同时通过导流转刷及导流板的作用控制水流流向实现反冲洗,解决了因产泥造成的基质积水和净化能力下降问题。

权利要求

1.一种基于SANI工艺的污水处理方法,其特征在于:所述污水处理方法包括如下步骤:

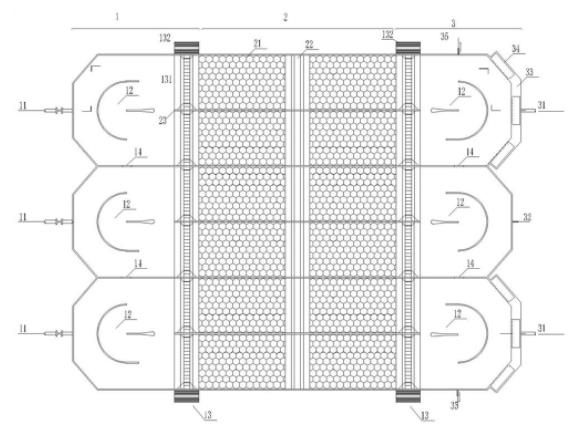

步骤(1),沿水流方向并排平行设置第一池体单元、第二池体单元及第三池体单元,所述第一池体单元、第二池体单元及第三池体单元沿水流方向均设置进水区(1),所述进水区(1)包括设置在底部的进水管(11)、设置在池内的导流机构(12)、设置在所述导流机构(12)后的曝气充氧装置(13)及设置在相邻池体单元之间的连通闸(14),所述导流机构(12)包括呈弧形设置的导流板(124)以及设置在所述导流板内侧的导流转刷(121),所述曝气充氧装置(13)包括曝气转刷(131)及控制所述曝气转刷(131)转速的控速单元(132);

步骤(2),在进水区(1)后设置生物填料区(2),所述生物填料区(2)内设置若干填料单元(21),在所述填料单元(21)上方设置天桥(22),在所述池体单元轴线上设置分流墙(23),所述填料单元(21)包括模块化蜂巢型的填料框及填充在所述填料框内的第一复配填料与第二复配填料,所述第一复配填料填充在第一池体单元与第三池体单元内,所述第二复配填料填充在第二池体单元内;

步骤(3),在生物填料区(2)后设置出水区(3),所述出水区(3)主体结构与进水区(1)结构中心对称,所述出水区(3)中导流机构(12)、曝气充氧装置(13)及连通闸(14)均与进水区(1)结构相同,所述出水区(3)底部设置出水管(31),完成污水处理装置的构建;

步骤(4),污水处理装置的构建后,以阶段A、阶段B两种方式连续交替或间隔交替运行;

其中,阶段A运行方式为:污水进入第一池体单元进行部分反硝化,之后进入第二池体单元完成硝化过程,再进入第三池体单元进行反硝化,之后排出;

其中,阶段B运行方式为:污水进入第二池体单元进行好氧硝化,同时进入第一池体单元进行好氧处理,待所述第二池体单元水体中的硝态氮含量达标后进入第三池体单元进行反硝化,待第一池体单元中解吸的氨氮去除80%以上后进行反硝化,之后依次对第三池体单元、第一池体单元进行排泥、出水;

步骤(5),以阶段A、阶段B的方式运行6~8个周期后,再以阶段C、阶段D两种方式连续交替或间隔交替进行反冲洗;

其中,阶段C运行方式为:污水进入第三池体单元进行部分反硝化,之后进入第二池体单元完成硝化过程,再进入第三池体单元进行反硝化,之后排出,整个过程中导流机构及曝气充氧装置与阶段A运行方向相反;

其中,阶段D运行方式为:污水进入第二池体单元进行好氧硝化,同时进入第三池体单元进行好氧处理,待所述第二池体单元水体中的硝态氮含量达标后进入第一池体单元进行反硝化,待第三池体单元中解吸的氨氮去除80%以上后进行反硝化,之后依次对第一池体单元、第三池体单元进行排泥、出水,整个过程中导流机构及曝气充氧装置与阶段B运行方向相反。

2.根据权利要求1所述的污水处理方法,其特征在于:所述出水区(3)还在两侧的池体单元出水区域的底部设置集水沟(33),在所述集水沟(33)底部设置出水管(31),在中间的池体单元底部设置放空管(32),在所述在侧面的池体单元底部设置排泥结构,以及在所述集水沟(33)两端和中部设置出水堰(34)。

3.根据权利要求1所述的污水处理方法,其特征在于:所述导流转刷(121)由叶片(123)和转轴(122)组成,所述叶片(123)长度为池体单元宽度的20%~25%,厚度为0.2m,所述转轴(122)距进水管(11)或出水管(31)所在池壁的距离为两倍叶片(123)的长度;

所述导流板(124)由导流主板(125)和导流延长板(126)组成;所述导流主板(125)呈半弧状,内径为叶片(123)长度的1.1倍,厚度与池壁厚度相当;所述导流延长板(126)由电机控制可收缩嵌入导流主板(125)内或改变延长方向伸出,所述导流延长板(126)的长度为导流主板(125)直径的40%~50%,厚度为导流主板(125)的120%~130%。

4.根据权利要求1所述的污水处理方法,其特征在于:所述分流墙(23)将生物填料区(2)分为两个流道,所述分流墙(23)墙体两端端点在进水区(1)与出水区(3)的曝气转刷(131)轴线上,所述分流墙(23)的墙体高度与池体单元高度相同,所述分流墙(23)的墙厚0.2~0.3m;所述进水区(1)与生物填料区(2)之间设有20~60目的聚氨酯筛网。

5.根据权利要求1所述的污水处理方法,其特征在于:所述第一复配填料包括脱氮填料、中和填料及粒径为25mm~40mm的丝光沸石,所述脱氮填料、中和填料及丝光沸石的体积比为1:(2~3):(2~3),孔隙率为35~40%;所述第二复配填料包括粒径为18~20mm的颗粒污泥与粒径为25mm~40mm的丝光沸石,所述第二复配填料中级配粒径由下而上减小,总体孔隙率为38~42%。

6.根据权利要求1所述的污水处理方法,其特征在于:所述脱氮填料外部为类中空球型结构,所述类中空球型结构内部填充材料由体积比1:(0.4~0.8)的硫磺填料和颗粒污泥复配而成,所述硫磺填料和颗粒污泥的体积比根据溶解氧分布沿推流方向梯度填充,所述内部填充材料的孔隙率由高变低再变高;

所述颗粒污泥包括自外而内依次设置的厚度为120~2000μm好氧硝化菌层、位于表面以下700μm处多糖结构层、位于表面以下1400~1500μm的兼性厌氧菌层、位于表面以下1400~1500μm死微生物层。

7.根据权利要求1所述的污水处理方法,其特征在于:所述阶段A运行方式包括:

污水由配水井经进水管(11)进入第一池体单元,待第一池体单元内水深达池体高度的70~80%位置停止进水,第一池体单元内导流转刷(121)开始转动,转速控制在仅能维持水和第一复配填料混合,之后由控速单元(132)控制曝气转刷(131)使水体维持在0.5~1mg/L的缺氧状态,再后开启第一池体单元与第二池体单元之间的连通闸(14),第二池体单元内的曝气转刷(131)以最大转速的75%以上高速运行,最后处理后的污水经连通闸(14)流入第三池体单元,并经反应后由第三池体单元经出水管(31)排出。

8.根据权利要求1所述的污水处理方法,其特征在于:所述阶段B运行方式为:

污水由配水井经进水管(11)进入第二池体单元,同时污水经连通闸(14)进入第一池体单元,水位达80%后停止进水并关闭第一池体单元与第二池体单元之间的连通闸(14);

开启第一池体单元中的曝气转刷(131)并高速运转,待所述第二池体单元水体中的硝态氮含量达标后经连通闸(14)进入第三池体单元,关闭第三池体单元中导流转刷(121)与曝气转刷(131);

待第一池体单元中解吸的氨氮去除80%以上,关闭第一池体单元中的曝气转刷(131),此时对第三池体单元进行排泥、出水;

待第一池体单元中的硝态氮含量达标后,开启第一池体单元与第二池体单元之间的连通闸(14),污水经第二池体单元由第三池体单元排出。

9.根据权利要求1所述的污水处理方法,其特征在于:所述阶段C运行方式为:

污水进入第三池体单元,待池内水深达池体高度的70~80%停止进水,将第三池体单元内导流转刷(121)启动并与阶段A导流转刷(121)运转方向相反,转速控制在仅能维持水和第一复配填料混合,之后由控速单元(132)控制曝气转刷(131)使水体维持在0.5~1mg/L的缺氧状态,再后开启第三池体单元与第二池体单元之间的连通闸(14),第二池体单元内的曝气转刷(131)以最大转速的75%以上高速运行,最后处理后的污水经连通闸(14)流入第一池体单元,并经反应后由第三池体单元经出水管(31)排出。

10.根据权利要求1所述的污水处理方法,其特征在于:所述阶段D运行方式为:

污水由配水井经进水管(11)进入第二池体单元,同时污水经连通闸(14)进入第三池体单元,水位达80%后停止进水并关闭第三池体单元与第二池体单元之间的连通闸(14);

开启第三池体单元中的曝气转刷(131)高速运转且与阶段B导流转刷(121)运转方向相反,待所述第二池体单元水体中的硝态氮含量达标后经连通闸(14)进入第一池体单元,关闭第一池体单元中导流转刷(121)与曝气转刷(131);

待第三池体单元中解吸的氨氮去除80%以上,关闭第三池体单元中的曝气转刷(131),此时对第一池体单元进行排泥、出水;

待第三池体单元中的硝态氮含量达标后,开启第三池体单元与第二池体单元之间的连通闸(14),污水经第二池体单元由第一池体单元排出。

说明书

一种基于SANI工艺的污水处理方法

技术领域

本发明属于水处理技术领域,特别是涉及一种基于SANI工艺的污水处理方法,主要应用于生产、生活污水的净化。

背景技术

未经妥善处理而失控排放的含氮污水,对生态环境功能及公共健康安全构成了严重威胁,水体氮污染已成为中国现阶段水环境安全的主要问题之一。为进一步削减氮排放,控制水体氮污染,对脱氮工艺的处理能力提出了更为严格的要求。主流的异养反硝化工艺仍存在需额外投加碳源导致处理成本较高以及产泥量大的问题,而硫自养反硝化工艺具有无需外加碳源,产泥量少,脱氮效率高等优点,成为一个可行的探索方向。

硫酸盐还原、自养反硝化和硝化集成工艺(sulfate reduction,autotrophicdenitrification and nitrification integrated,SANI)是一种基于硫循环、低污泥产出的污水处理新工艺。该工艺不仅可实现去除有机物、脱氮、消毒等水处理要求,还从源头上解决了污水处理产生大量污泥的问题。然而在SANI应用中,常规脱氮装置难以达到SANI工艺所需的交替氧环境以及硫酸盐还原菌所需的严格厌氧环境,并且构建成本高昂。再者,硫自养反硝化、硝化集成工艺在脱氮处理过程产酸和硫酸盐,若不加以处理会产生二次污染。

因此,如何构建一个基于SANI工艺的满足各工段微生物提供适宜的氧环境来强化装置处理污、废水的水处理装置并进行合理的运行方案设计是解决SANI工艺在污水处理应用亟待解决的问题。

发明内容

本发明的目的是针对常规脱氮装置布设运行无法满足SANI工艺微生物所需氧环境,硫自养反硝化过程产酸和硫酸盐,不加以处理会产生二次污染的问题,提出一种基于SANI工艺的污水处理方法,以提高处理低碳氮比污水的脱氮效果,同时通过填料恢复工段有效减少污泥产出及丝状菌膨胀情况,避免填料单元堵塞导致的出水水质恶化。

为实现上述目的,本发明提供了一种基于SANI工艺的污水处理方法,所述污水处理方法包括如下步骤:

步骤(1),沿水流方向并排平行设置第一池体单元、第二池体单元及第三池体单元,所述第一池体单元、第二池体单元及第三池体单元沿水流方向均设置进水区,所述进水区包括设置在底部的进水管、设置在池内的导流机构、设置在所述导流机构后的曝气充氧装置及设置在相邻池体单元之间的连通闸,所述导流机构包括呈弧形设置的导流板以及设置在所述导流板内侧的导流转刷,所述曝气充氧装置包括曝气转刷及控制所述曝气转刷转速的控速单元;

步骤(2),在进水区后设置生物填料区,所述生物填料区内设置若干填料单元,在所述填料单元上方设置天桥,在所述池体单元轴线上设置分流墙,所述填料单元包括模块化蜂巢型的填料框及填充在所述填料框内的第一复配填料与第二复配填料,所述第一复配填料填充在第一池体单元与第三池体单元内,所述第二复配填料填充在第二池体单元内;

步骤(3),在生物填料区后设置出水区,所述出水区主体结构与进水区结构中心对称,所述出水区中导流机构、曝气充氧装置及连通闸均与进水区结构相同,所述出水区底部设置出水管,完成污水处理装置的构建;

步骤(4),污水处理装置的构建后,以阶段A、阶段B两种方式连续交替或间隔交替运行;

其中,阶段A运行方式为:污水进入第一池体单元进行部分反硝化,之后进入第二池体单元完成硝化过程,再进入第三池体单元进行反硝化,之后排出;

其中,阶段B运行方式为:污水进入第二池体单元进行好氧硝化,同时进入第一池体单元进行好氧处理,待所述第二池体单元水体中的硝态氮含量达标后进入第三池体单元进行反硝化,待第一池体单元中解吸的氨氮去除80%以上后进行反硝化,之后依次对第三池体单元、第一池体单元进行排泥、出水;

步骤(5),以阶段A、阶段B的方式运行6~8个周期后,再以阶段C、阶段D两种方式连续交替或间隔交替进行反冲洗;

其中,阶段C运行方式为:污水进入第三池体单元进行部分反硝化,之后进入第二池体单元完成硝化过程,再进入第三池体单元进行反硝化,之后排出,整个过程中导流机构及曝气充氧装置与阶段A运行方向相反;

其中,阶段D运行方式为:污水进入第二池体单元进行好氧硝化,同时进入第三池体单元进行好氧处理,待所述第二池体单元水体中的硝态氮含量达标后进入第一池体单元进行反硝化,待第三池体单元中解吸的氨氮去除80%以上后进行反硝化,之后依次对第一池体单元、第三池体单元进行排泥、出水,整个过程中导流机构及曝气充氧装置与阶段B运行方向相反。

优选地,所述出水区还在两侧的池体单元出水区域的底部设置集水沟,在所述集水沟底部设置出水管,在中间的池体单元底部设置放空管,在所述在侧面的池体单元底部设置排泥结构,以及在所述集水沟两端和中部设置出水堰。

优选地,所述导流转刷由叶片和转轴组成,所述叶片长度为池体单元宽度的20%~25%,厚度为0.2m,所述转轴距进水管或出水管所在池壁的距离为两倍叶片的长度;

所述导流板由导流主板和导流延长板组成;所述导流主板呈半弧状,内径为叶片长度的1.1倍,厚度与池壁厚度相当;所述导流延长板由电机控制可收缩嵌入导流主板内或改变延长方向伸出,所述导流延长板的长度为导流主板直径的40%~50%,厚度为导流主板的120%~130%。

优选地,所述分流墙将生物填料区分为两个流道,所述分流墙墙体两端端点在进水区与出水区的曝气转刷轴线上,所述分流墙的墙体高度与池体单元高度相同,所述分流墙的墙厚0.2~0.3m;所述进水区与生物填料区之间设有20~60目的聚氨酯筛网。

优选地,所述第一复配填料包括脱氮填料、中和填料及粒径为25mm~40mm的丝光沸石,所述脱氮填料、中和填料及丝光沸石的体积比为1:(2~3):(2~3),孔隙率为35~40%;所述第二复配填料包括粒径为18~20mm的颗粒污泥与粒径为25mm~40mm的丝光沸石,所述第二复配填料中级配粒径由下而上减小,总体孔隙率为38~42%。

优选地,所述脱氮填料外部为类中空球型结构,所述类中空球型结构内部填充材料由体积比1:(0.4~0.8)的硫磺填料和颗粒污泥复配而成,所述硫磺填料和颗粒污泥的体积比根据溶解氧分布沿推流方向梯度填充,所述内部填充材料的孔隙率由高变低再变高;

所述颗粒污泥包括自外而内依次设置的厚度为120~2000μm好氧硝化菌层、位于表面以下700μm处多糖结构层、位于表面以下1400~1500μm的兼性厌氧菌层、位于表面以下1400~1500μm死微生物层。

优选地,所述阶段A运行方式包括:

污水由配水井经进水管进入第一池体单元,待第一池体单元内水深达池体高度的70~80%位置停止进水,第一池体单元内导流转刷开始转动,转速控制在仅能维持水和第一复配填料混合,之后由控速单元控制曝气转刷使水体维持在0.5~1mg/L的缺氧状态,再后开启第一池体单元与第二池体单元之间的连通闸,第二池体单元内的曝气转刷以最大转速的75%以上高速运行,最后处理后的污水经连通闸流入第三池体单元,并经反应后由第三池体单元经出水管排出。

优选地,所述阶段B运行方式为:

污水由配水井经进水管进入第二池体单元,同时污水经连通闸进入第一池体单元,水位达80%后停止进水并关闭第一池体单元与第二池体单元之间的连通闸;

开启第一池体单元中的曝气转刷并高速运转,待所述第二池体单元水体中的硝态氮含量达标后经连通闸进入第三池体单元,关闭第三池体单元中导流转刷与曝气转刷;

待第一池体单元中解吸的氨氮去除80%以上,关闭第一池体单元中的曝气转刷,此时对第三池体单元进行排泥、出水;

待第一池体单元中的硝态氮含量达标后,开启第一池体单元与第二池体单元之间的连通闸,污水经第二池体单元由第三池体单元排出。

优选地,所述阶段C运行方式为:

污水进入第三池体单元,待池内水深达池体高度的70~80%停止进水,将第三池体单元内导流转刷启动并与阶段A导流转刷运转方向相反,转速控制在仅能维持水和第一复配填料混合,之后由控速单元控制曝气转刷使水体维持在0.5~1mg/L的缺氧状态,再后开启第三池体单元与第二池体单元之间的连通闸,第二池体单元内的曝气转刷以最大转速的75%以上高速运行,最后处理后的污水经连通闸流入第一池体单元,并经反应后由第三池体单元经出水管排出。

优选地,所述阶段D运行方式为:

污水由配水井经进水管进入第二池体单元,同时污水经连通闸进入第三池体单元,水位达80%后停止进水并关闭第三池体单元与第二池体单元之间的连通闸;

开启第三池体单元中的曝气转刷高速运转且与阶段B导流转刷运转方向相反,待所述第二池体单元水体中的硝态氮含量达标后经连通闸进入第一池体单元,关闭第一池体单元中导流转刷与曝气转刷;

待第三池体单元中解吸的氨氮去除80%以上,关闭第三池体单元中的曝气转刷,此时对第一池体单元进行排泥、出水;

待第三池体单元中的硝态氮含量达标后,开启第三池体单元与第二池体单元之间的连通闸,污水经第二池体单元由第一池体单元排出。

基于上述技术方案,本发明的优点是:

本发明通过导流转刷及导流板的作用控制水流流向实现反冲洗,解决了装置因产泥造成的基质积水和净化能力下降问题。本发明在低进水碳氮比及较高污染负荷条件下,仍能良好运行,污水得到有效净化,出水水质良好,提高了处理低碳氮比污水的脱氮效果,同时通过填料恢复工段有效减少污泥产出及丝状菌膨胀情况,避免填料单元堵塞导致的出水水质恶化。

本发明提出的基于SANI工艺的污水处理方法按四个工艺阶段周期运行,有效解决了基于SANI工艺的硫自养反硝化-硝化集成工艺过程中产酸和硫酸盐的二次污染问题,并且设有填料恢复工段,能够有效减少污泥产出及丝状菌膨胀情况。填料单元中填充特制的生物亲和性磁性中空填料,不仅对氮、磷污染物有良好的吸附性,同时在弱磁场的作用下使得有机污染物和氧气富集到中空结构的颗粒污泥及生物膜表面,在间歇曝气条件下,有效提高了硫自养反硝化-硝化系统对污染物的降解去除;且该填料能够在装置中均匀分布,同时通过导流转刷及导流板的作用控制水流流向实现反冲洗,解决了因产泥造成的基质积水和净化能力下降问题。