公布日:2022.02.08

申请日:2021.12.06

分类号:C02F11/08(2006.01)I

摘要

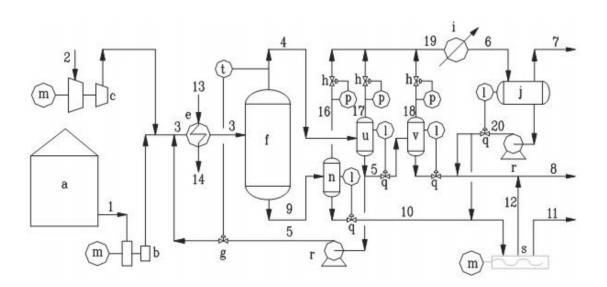

本发明提供一种延长污泥湿式氧化连续运行周期的方法,涉及污泥处理技术领域。本发明是将污泥湿式氧化反应器顶的高温氧化污泥流出物,进行高压闪蒸脱气,脱气后的高温污泥物流部分循环回反应器入口管道和原料混合以加热原料。本发明避免了常规湿式氧化工艺中采用高温氧化污泥与原料换热器、高温污泥冷却器、高温含沙污泥冷却器、高温污泥压力控制阀,而导致的换热器、冷却器和调节阀的结垢堵塞现象的发生,延长了污泥湿式氧化装置的连续运行周期;通过氧化污泥循环物流的流量灵活调节反应温度避免反应器超温;控制氧化反应压力调节阀的物流由气、液、固三相改为纯气相,使反应压力的控制更安全、可靠和灵活。

权利要求书

1.一种延长污泥湿式氧化连续运行周期的方法,其特征在于:包括以下步骤:S1、将污泥湿式氧化反应器顶的高温氧化污泥流出物,进行高压闪蒸脱气,脱气后的高温氧化污泥物流部分循环回反应器入口管道和原料混合以加热原料,通过灵活控制循环氧化污泥物流流量来调节反应器内的反应温度;S2、脱气后的另一部分氧化污泥进行低压闪蒸以降低氧化污泥的温度,反应器底部的高温含沙污泥进行低压闪蒸以降低含沙污泥的温度;S3、高低压闪蒸的气体混合后通过冷却器冷凝冷却进气液分离罐,分离出的气体去气体精制部分处理达标后排放,分离出的液体水去和低压闪蒸后的氧化污泥及含沙污泥混合进一步降低氧化污泥及含沙污泥的温度。

2.根据权利要求1所述的一种延长污泥湿式氧化连续运行周期的方法,其特征在于:所述步骤S1中:反应器顶的高温氧化污泥流出物进行高压闪蒸脱气,是指在高压脱气罐顶脱除未反应的空气及反应产生的不凝气,通过空气及反应产生不凝气的流出量控制高压闪蒸罐的压力进而控制反应器的压力;高压脱气罐底的高温污泥部分由泵抽出增压循环回反应器入口管道和原料混合,高温氧化污泥和低温原料混合,混合后温度升高,通过循环氧化污泥的调和比例可控制混合物料的温度。

3.根据权利要求1所述的一种延长污泥湿式氧化连续运行周期的方法,其特征在于:所述步骤S2中:脱气后的另一部分氧化污泥进行低压闪蒸以及反应器底部的高温含沙污泥进行低压闪蒸,是通过降低压力使部分水气化吸热来降低物流的温度。

4.根据权利要求1所述的一种延长污泥湿式氧化连续运行周期的方法,其特征在于:所述步骤S2中:高压闪蒸罐只闪蒸空气及反应产生的不凝气,减少水蒸气闪蒸量,以保证罐底循环至原料系统的循环物流的温度;低压闪蒸罐及低压排沙闪蒸罐是降压闪蒸,通过水蒸气的气化降低氧化污泥及含沙污泥的温度,低压闪蒸罐顶闪蒸出的物料主要是水蒸气。

5.根据权利要求1所述的一种延长污泥湿式氧化连续运行周期的方法,其特征在于:所述步骤S3中:高压闪蒸罐闪蒸出的空气及不凝气、低压闪蒸罐闪蒸出的水蒸气在管道混合,进入冷凝冷却器,冷凝冷却器采用水冷器或空冷器;冷凝冷却后的物料通过气液分离罐分离出不凝气和水。

6.根据权利要求1所述的一种延长污泥湿式氧化连续运行周期的方法,其特征在于:所述步骤S3中:气液分离罐排出的冷凝水去和低压闪蒸罐及排沙闪蒸罐底部排液混兑,以降低含水污泥、含水泥沙反应产物的温度,满足下游处理工艺的要求,不凝气的净化通常采用比较成熟的碱洗或催化剂吸附的脱硫脱臭工艺处理,处理到达到排放标准后排空。

发明内容

本发明的目的是为了解决现有技术中存在的缺点,提供一种延长污泥湿式氧化连续运行周期的方法。

为了实现上述目的,本发明采用了如下技术方案:一种延长污泥湿式氧化连续运行周期的方法,包括以下步骤:

S1、将污泥湿式氧化反应器顶的高温氧化污泥流出物,进行高压闪蒸脱气,脱气后的高温氧化污泥物流部分循环回反应器入口管道和原料混合以加热原料,通过灵活控制循环氧化污泥物流流量来调节反应器内的反应温度;

S2、脱气后的另一部分氧化污泥进行低压闪蒸以降低氧化污泥的温度,反应器底部的高温含沙污泥进行低压闪蒸以降低含沙污泥的温度;

S3、高低压闪蒸的气体混合后通过冷却器冷凝冷却进气液分离罐,分离出的气体去气体精制部分处理达标后排放,分离出的液体水去和低压闪蒸后的氧化污泥及含沙污泥混合进一步降低氧化污泥及含沙污泥的温度。

作为一种优选的实施方式,所述步骤S1中:反应器顶的高温氧化污泥流出物进行高压闪蒸脱气,是指在高压脱气罐顶脱除未反应的空气及反应产生的不凝气,通过空气及反应产生不凝气的流出量控制高压闪蒸罐的压力进而控制反应器的压力;高压脱气罐底的高温污泥部分由泵抽出增压循环回反应器入口管道和原料混合,高温氧化污泥和低温原料混合,混合后温度升高,通过循环氧化污泥的调和比例可控制混合物料的温度;避免了常规湿式氧化工艺中采用高温氧化污泥与原料换热器而引起的换热器内结垢问题。

作为一种优选的实施方式,所述步骤S2中:脱气后的另一部分氧化污泥进行低压闪蒸以及反应器底部的高温含沙污泥进行低压闪蒸,是通过降低压力使部分水气化吸热来降低物流的温度;避免了常规湿式氧化工艺中采用高温氧化污泥水冷却器和高温含沙污泥水冷却器而引起的水冷却器内结垢问题。

作为一种优选的实施方式,所述步骤S2中:高压闪蒸罐只闪蒸空气及反应产生的不凝气,减少水蒸气闪蒸量,以保证罐底循环至原料系统的循环物流的温度;低压闪蒸罐及低压排沙闪蒸罐是降压闪蒸,通过水蒸气的气化降低氧化污泥及含沙污泥的温度,低压闪蒸罐顶闪蒸出的物料主要是水蒸气。

作为一种优选的实施方式,所述步骤S3中:高压闪蒸罐闪蒸出的空气及不凝气、低压闪蒸罐闪蒸出的水蒸气在管道混合,进入冷凝冷却器,冷凝冷却器采用水冷器或空冷器;冷凝冷却后的物料通过气液分离罐分离出不凝气和水;冷凝冷却器及气液分离罐为蒸汽及不凝气的冷凝冷却,物料洁净,不易结垢堵塞冷凝冷却器。

作为一种优选的实施方式,所述步骤S3中:气液分离罐排出的冷凝水去和低压闪蒸罐及排沙闪蒸罐底部排液混兑,以降低含水污泥、含水泥沙反应产物的温度,满足下游处理工艺的要求,不凝气的净化通常采用比较成熟的碱洗或催化剂吸附的脱硫脱臭工艺处理,处理到达到排放标准后排空。

与现有技术相比,本发明的优点和积极效果在于:

本发明避免了常规湿式氧化工艺中采用高温氧化污泥与原料换热器、高温污泥冷却器、高温含沙污泥冷却器、高温污泥压力控制阀,而导致的换热器、冷却器和调节阀的结垢堵塞现象的发生,延长了污泥湿式氧化装置的连续运行周期;

通过氧化污泥循环物流的流量灵活调节反应温度避免反应器超温;控制氧化反应压力调节阀的物流由气、液、固三相改为纯气相,使反应压力的控制更安全、可靠和灵活。

(发明人:杨根长)