公布日:2022.06.14

申请日:2022.03.16

分类号:C02F9/04(2006.01)I

摘要

本发明公开了一种气泡循环流动型废水膜萃取装置及其使用方法,针对搅拌萃取膜的问题,现提出以下方案,包括底板,所述底板顶部外壁的一侧设有处理箱,所述处理箱的顶部外壁上设有顶盖,顶盖顶部外壁的中央位置设有螺纹管,所述螺纹管的内壁上螺纹连接有螺纹杆,且螺纹杆的顶端固定连接有旋钮。本发明挤压的气体活塞本体底部的气孔喷出,每一个气孔的内壁均设有单向阀塞,在挤压的时候不会引起处理箱内液体的回流,同时有效的对萃取膜的上层面的杂质进行喷气分散,保证萃取过程的有效进行。

权利要求书

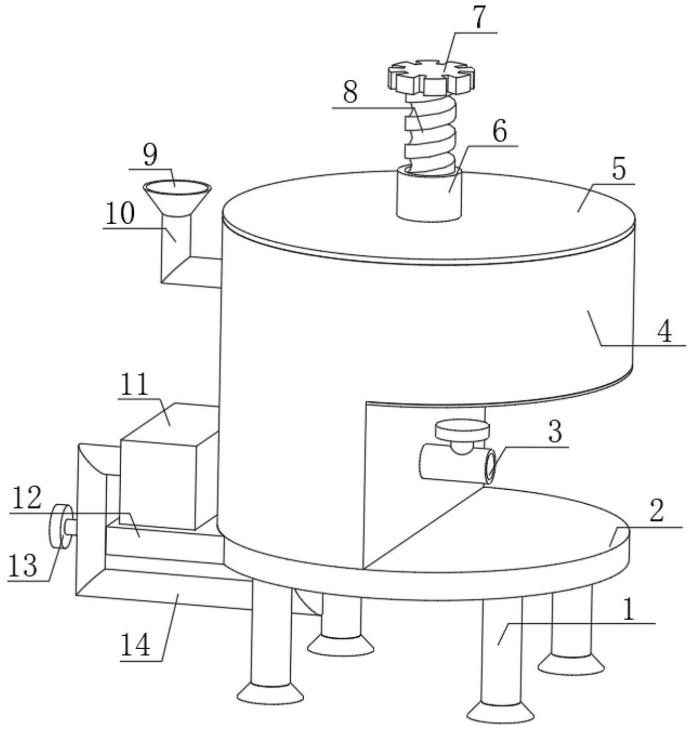

1.一种气泡循环流动型废水膜萃取装置,包括底板(2),其特征在于,所述底板(2)顶部外壁的一侧设有处理箱(4),所述处理箱(4)的顶部外壁上设有顶盖(5),顶盖(5)顶部外壁的中央位置设有螺纹管(6),所述螺纹管(6)的内壁上螺纹连接有螺纹杆(8),且螺纹杆(8)的顶端固定连接有旋钮(7),所述螺纹杆(8)的底端通过轴承连接有活塞本体(15),所述活塞本体(15)底部外壁的一侧设有气囊管(17),且气囊管(17)的底部外壁上设有支撑垫(18),所述活塞本体(15)的内壁上设有存气仓(20),所述存气仓(20)的顶部内壁上固定连接有导管(19),且导管(19)的一端固定连接在气囊管(17)的内部,所述活塞本体(15)底部外壁的一侧设有等距离分布的气孔(16),且气孔(16)与存气仓(20)的内部相连通,所述底板(2)的底部外壁上设有等距离分布的支撑腿(1)。

2.根据权利要求1所述的一种气泡循环流动型废水膜萃取装置,其特征在于,所述处理箱(4)靠近底部的内壁上设有萃取膜(21)。

3.根据权利要求2所述的一种气泡循环流动型废水膜萃取装置,其特征在于,所述处理箱(4)靠近顶部的一侧外壁上设有进水管(10),且进水管(10)的进水口处设有进水斗(9)。

4.根据权利要求1所述的一种气泡循环流动型废水膜萃取装置,其特征在于,所述底板(2)的一侧外壁上固定连接有安装板(12),且安装板(12)的顶部外壁上固定连接有喷气组件(11)。

5.根据权利要求4所述的一种气泡循环流动型废水膜萃取装置,其特征在于,所述喷气组件(11)的一侧外壁上设有导气管(14),导气管(14)的一端固定连接在处理箱(4)的底部内壁上,导气管(14)的一侧外壁上设有单向阀(13)。

6.根据权利要求1所述的一种气泡循环流动型废水膜萃取装置,其特征在于,所述处理箱(4)的底部内壁上设有气管(22),气管(22)的圆周外壁上设有等距离分布的分散管(23),气管(22)的顶端设有端盖,端盖顶部外壁的中央位置通过轴承连接有叶轮(24)。

7.根据权利要求1所述的一种气泡循环流动型废水膜萃取装置,其特征在于,所述处理箱(4)靠近底部的一侧外壁上设有出水管(3),且出水管(3)的一侧外壁上设有阀门。

8.根据权利要求4所述的一种气泡循环流动型废水膜萃取装置,其特征在于,所述底板(2)顶部外壁的一侧设有活性炭管(25),且活性炭管(25)的底端设有衔接管(26),活性炭管(25)的进口处位于出水管(3)的正下方。

9.一种气泡循环流动型废水膜萃取装置的使用方法,其特征在于,包括以下步骤:T1:首先在萃取膜(21)的下层面倒入适当量的萃取剂,通过旋钮(7)和螺纹杆(8)使得轴承连接的活塞本体(15)向上移动,移动到一定位置时,通过进水斗(9)和进水管(10)向着处理箱(4)的内部加入待处理废水,使得与萃取膜(21)上层面接触的废水和与萃取膜(21)下层面接触的萃取剂发生萃取传质(不是反应),同时在加入的废水完全落入到萃取膜(21)的上方时,开始转动旋钮(7),在螺纹杆(8)和螺纹管(6)的配合下,整个活塞本体(15)向下移动。T2:当活塞本体(15)连同气囊管(17)向下移动时,活塞本体(15)底部外壁的一侧会挤压气囊管(17),从而气囊管(17)底部的支撑垫(18)支撑在处理箱(4)底部内壁的一侧上,挤压的气体通过导管(19)进入到存气仓(20)内部,从而经过活塞本体(15)底部的气孔(16)喷出,每一个气孔(16)的内壁均设有单向阀(13)塞,在挤压的时候不会引起处理箱(4)内液体的回流,对萃取膜(21)的上层面进行喷气分散,喷出的气体在废水中形成一系列连续的气泡,从而让废水均匀充分的与萃取膜(21)的上层面接触,混合一段时间后使废水中的水溶液通过萃取膜进入到下层的萃取剂中,并保证定时分层排出。T3:在挤压活塞本体(15)的同时,启动喷气组件(11),喷气组件(11)产生的气体经过导气管(14)进入到处理箱(4)底部内壁的气管(22)内部,再从气管(22)外壁的分散管(23)内分散而出吹向叶轮(24),在启动牵动萃取剂的影响下,轴承连接的叶轮(24)开始转动,转动过程中将分散管(23)喷出的气泡均匀散落开,使萃取剂更充分接触萃取膜(21)的下层面,同时起到有效分离水溶液和萃取剂的效果。

发明内容

基于现有的废水膜萃取装置无法在萃取过程中对废水混合物进行搅拌,从而导致膜萃取的过程中废水杂质堵塞萃取膜的膜孔,影响膜萃取的进行的技术问题,本发明提出了一种气泡循环流动型废水膜萃取装置及其使用方法。

为了实现上述目的,本发明采用了如下技术方案:

一种气泡循环流动型废水膜萃取装置,包括底板,所述底板顶部外壁的一侧设有处理箱,所述处理箱的顶部外壁上设有顶盖,顶盖顶部外壁的中央位置设有螺纹管,所述螺纹管的内壁上螺纹连接有螺纹杆,且螺纹杆的顶端固定连接有旋钮,所述螺纹杆的底端通过轴承连接有活塞本体,所述活塞本体底部外壁的一侧设有气囊管,且气囊管的底部外壁上设有支撑垫,所述活塞本体的内壁上设有存气仓,所述存气仓的顶部内壁上固定连接有导管,且导管的一端固定连接在气囊管的内部,所述活塞本体底部外壁的一侧设有等距离分布的气孔,且气孔与存气仓的内部相连通,所述底板的底部外壁上设有等距离分布的支撑腿。

本发明再进一步的方案:所述处理箱靠近底部的内壁上设有萃取膜。

本发明再进一步的方案:所述处理箱靠近顶部的一侧外壁上设有进水管,且进水管的进水口处设有进水斗。

本发明再进一步的方案:所述底板的一侧外壁上固定连接有安装板,且安装板的顶部外壁上固定连接有喷气组件。

本发明再进一步的方案:所述喷气组件的一侧外壁上设有导气管,导气管的一端固定连接在处理箱的底部内壁上,导气管的一侧外壁上设有单向阀。

本发明再进一步的方案:所述处理箱的底部内壁上设有气管,气管的圆周外壁上设有等距离分布的分散管,气管的顶端设有端盖,端盖顶部外壁的中央位置通过轴承连接有叶轮。

本发明再进一步的方案:所述处理箱靠近底部的一侧外壁上设有出水管,且出水管的一侧外壁上设有阀门。

本发明再进一步的方案:所述底板顶部外壁的一侧设有活性炭管,且活性炭管的底端设有衔接管,活性炭管的进口处位于出水管的正下方。

本发明提供一种气泡循环流动型废水膜萃取装置的使用方法,该方法包括:

T1:首先在萃取膜的下层面倒入适当量的萃取剂,通过旋钮和螺纹杆使得轴承连接的活塞本体向上移动,移动到一定位置时,通过进水斗和进水管向着处理箱的内部加入待处理废水,使得与萃取膜上层面接触的废水和与萃取膜下层面接触的萃取剂发生萃取反应,同时在加入的废水完全落入到萃取膜的上方时,开始转动旋钮,在螺纹杆和螺纹管的配合下,整个活塞本体向下移动。

T2:当活塞本体连同气囊管向下移动时,活塞本体底部外壁的一侧会挤压气囊管,从而气囊管底部的支撑垫支撑在处理箱底部内壁的一侧上,挤压的气体通过导管进入到存气仓内部,从而经过活塞本体底部的气孔喷出,每一个气孔的内壁均设有单向阀塞,在挤压的时候不会引起处理箱内液体的回流,对萃取膜的上层面进行喷气分散,喷出的气体在废水中形成一系列连续的气泡,从而让废水均匀充分的与萃取膜的上层面接触,混合一段时间后使废水中的水溶液通过萃取膜进入到下层的萃取剂中,并保证定时分层排出。

T3:在挤压活塞本体的同时,启动喷气组件,喷气组件产生的气体经过导气管进入到处理箱底部内壁的气管内部,再从气管外壁的分散管内分散而出吹向叶轮,在启动牵动萃取剂的影响下,轴承连接的叶轮开始转动,转动过程中将分散管喷出的气泡均匀散落开,使萃取剂更充分接触萃取膜的下层面,同时起到有效分离水溶液和萃取剂的效果。

本发明的有益效果为:

1.通过设置活塞本体、气囊管和气孔,活塞本体底部外壁的一侧会挤压气囊管,从而气囊管底部的支撑垫支撑在处理箱底部内壁的一侧上,挤压的气体通过导管进入到存气仓内部,从而经过活塞本体底部的气孔喷出,每一个气孔的内壁均设有单向阀塞,在挤压的时候不会引起处理箱内液体的回流,喷出的气体在废水中形成一系列连续的气泡,气泡可以使废水充分接触萃取膜的上层面,更有效的利用浓度梯度与萃取膜下层面萃取剂相接触进行萃取;

2.通过设置喷气组件、分散管和叶轮,启动喷气组件,喷气组件产生的气体经过导气管进入到处理箱底部内壁的气管内部,再从气管外壁的分散管内分散而出吹向叶轮,在启动牵动水流的影响下,轴承连接的叶轮开始转动,转动过程中将分散管喷出的气泡使得萃取剂不断冲击接触萃取膜的下层面,使得萃取剂与萃取下来的水溶液分离的同时,更加有效的对上层面的废水进行萃取;

3.通过设置活性炭管和衔接管,排出时打开阀门,经过挤压萃取后的水从出水管排出,然后漏入到活性炭管的内部,经过活性炭管内活性炭的过滤吸附,干净的水从衔接管排出到外界,有效的过滤了萃取后水中有毒物质,保证排出水源的干净无毒。

(发明人:秦宏帅;吴建锋;徐振宇;秦会斌)