公布日:2023.04.04

申请日:2022.09.27

分类号:C02F1/461(2006.01)I;C02F9/00(2023.01)I;C02F1/52(2006.01)I;C02F1/66(2006.01)I;C02F1/76(2006.01)I;C02F1/28(2006.01)I;C02F103/36(2006.01)N

摘要

一种己内酰胺生产废水处理工艺,包括以下步骤:步骤一,将己内酰胺废水分为氨肟废水及其余己内酰胺废水;步骤二,在氨肟废水中加入氧化剂,对氨肟废水进行氧化处理,将对生化系统有冲击的有机氧化物转化对微生物无害的有机物;步骤三,在氧化后的氨肟废水中加入混凝剂进行沉淀处理并进行过滤,然后送入微电解装置中进行处理;步骤四,将微电解处理的氨肟废水与其余己内酰胺废水混合后送入生化装置进一步处理;本申请通过限定己内酰胺生产废水的处理方式,先对氨肟污水进行预处理,再与其他废水混合后进入生化装置进行进一步处理,以符合排放标准。

权利要求书

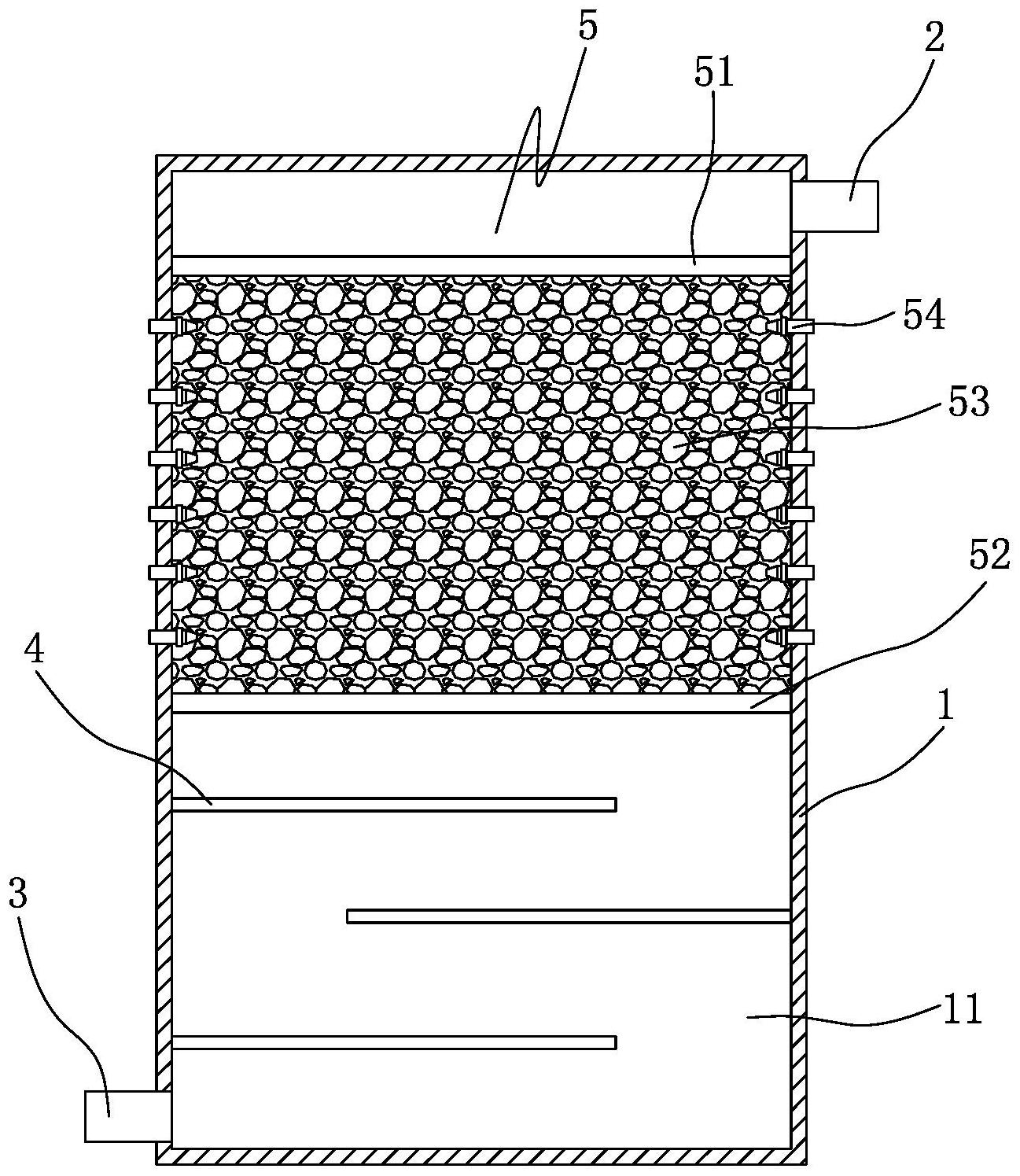

1.一种己内酰胺生产废水处理工艺,其特征在于:包括以下步骤:步骤一,将己内酰胺废水分为氨肟废水及其余己内酰胺废水;步骤二,在氨肟废水中加入氧化剂,对氨肟废水进行氧化处理,将对生化系统有冲击的有机氧化物转化对微生物无害的有机物;步骤三,在氧化后的氨肟废水中加入混凝剂进行沉淀处理并进行过滤,然后送入微电解装置中进行处理;步骤四,将微电解处理的氨肟废水与其余己内酰胺废水混合后送入生化装置进一步处理;所述微电解装置包括内部形成有处理腔的壳体、设置在壳体上端与处理腔连通的出水口、设置在壳体下端与处理腔连通的进水口、设置在处理腔中的折流件和设置在处理腔中位于折流件上端的填料机构;所述填料机构包括上下间隔设置在处理腔中的上承接板与下承接板、填充在上承接板与下承接板之间的填料层和设置在处理腔侧壁与填料层相对的多个曝气嘴,填料层包括均匀填充在上承接板与下承接板之间的多个椭圆形填料。

2.根据权利要求1所述的一种己内酰胺生产废水处理工艺,其特征在于:所述折流件包括上下交错设置形成折流通道的多个折流板。

3.根据权利要求2所述的一种己内酰胺生产废水处理工艺,其特征在于:所述填料、折流板、上承接板与下承接板均包括以下重量份的原料:铁粉60-70份、碳粉18-25份、催化剂4-5份、蛭石粉12-18份、白炭黑3-7份、埃洛石8-15份。

4.根据权利要求3所述的一种己内酰胺生产废水处理工艺,其特征在于:所述催化剂由氧化钛、氧化铜、氧化镍按质量比0.5-0.6:1:0.12-0.18的比例组成。

5.根据权利要求3所述的一种己内酰胺生产废水处理工艺,其特征在于:所述填料、折流板、上承接板与下承接板的制备方法包括以下步骤:A、将各原料按所需重量份分别称重、破碎、混合、湿球磨制得浆料;B、利用制得的浆料按填料、折流板、上承接板与下承接板的形状,制成相应形状的坯体,然后送入窑炉中烧制成型,烧成具体控制如下:低温阶段:窑炉由常温升至780-820℃,保温烧制3-4h;氧化阶段:窑炉内继续升温至1180-1230℃,保温烧制5-6h;还原阶段:窑炉内气氛转换为还原气氛,控制窑炉内一氧化碳浓度为4.8-5.6%,游离氧的浓度为1.0-1.2%,继续升温至1250-1280℃,保温烧制2-4h,保温阶段:窑炉内继续保持还原气氛,保温烧制1-2h;冷却阶段:窑炉内自然冷却至室温,冷却时间延长至12h以上。

6.根据权利要求1所述的一种己内酰胺生产废水处理工艺,其特征在于:所述氧化剂为二氧化氯或次氯酸钠。

7.根据权利要求1所述的一种己内酰胺生产废水处理工艺,其特征在于:所述氧化剂的加入量为300-400mg/L。

8.根据权利要求1所述的一种己内酰胺生产废水处理工艺,其特征在于:所述混凝剂为聚合硫酸铁,加入量为48-65mg/L。

9.根据权利要求1所述的一种己内酰胺生产废水处理工艺,其特征在于:步骤二中,氧化处理时,加入酸剂将氨肟废水的pH控制在3-5。

发明内容

本发明的目的是克服现有技术的缺点,提供一种己内酰胺生产废水处理工艺。

本发明采用如下技术方案:

一种己内酰胺生产废水处理工艺,包括以下步骤:

步骤一,将己内酰胺废水分为氨肟废水及其余己内酰胺废水;

步骤二,在氨肟废水中加入氧化剂,对氨肟废水进行氧化处理,将对生化系统有冲击的有机氧化物转化对微生物无害的有机物;

步骤三,在氧化后的氨肟废水中加入混凝剂进行沉淀处理并进行过滤,然后送入微电解装置中进行处理;

步骤四,将微电解处理的氨肟废水与其余己内酰胺废水混合后送入生化装置进一步处理;

所述微电解装置包括内部形成有处理腔的壳体、设置在壳体上端与处理腔连通的出水口、设置在壳体下端与处理腔连通的进水口、设置在处理腔中的折流件和设置在处理腔中位于折流件上端的填料机构;

所述填料机构包括上下间隔设置在处理腔中的上承接板与下承接板、填充在上承接板与下承接板之间的填料层和设置在处理腔侧壁与填料层相对的多个曝气嘴,填料层包括均匀填充在上承接板与下承接板之间的多个椭圆形填料。

优选的,所述折流件包括上下交错设置形成折流通道的多个折流板。

优选的,所述填料、折流板、上承接板与下承接板均包括以下重量份的原料:铁粉60-70份、碳粉18-25份、催化剂4-5份、蛭石粉12-18份、白炭黑3-7份、埃洛石8-15份。

优选的,所述催化剂由氧化钛、氧化铜、氧化镍按质量比0.5-0.6:1:0.12-0.18的比例组成。

优选的,所述填料、折流板、上承接板与下承接板的制备方法包括以下步骤:

A、将各原料按所需重量份分别称重、破碎、混合、湿球磨制得浆料;

B、利用制得的浆料按填料、折流板、上承接板与下承接板的形状,制成相应形状的坯体,然后送入窑炉中烧制成型,烧成具体控制如下:

低温阶段:窑炉由常温升至780-820℃,保温烧制3-4h;

氧化阶段:窑炉内继续升温至1180-1230℃,保温烧制5-6h;

还原阶段:窑炉内气氛转换为还原气氛,控制窑炉内一氧化碳浓度为4.8-5.6%,游离氧的浓度为1.0-1.2%,继续升温至1250-1280℃,保温烧制2-4h,

保温阶段:窑炉内继续保持还原气氛,保温烧制1-2h;

冷却阶段:窑炉内自然冷却至室温,冷却时间延长至12h以上。

优选的,所述氧化剂为二氧化氯或次氯酸钠。

优选的,所述氧化剂的加入量为300-400mg/L。

优选的,所述混凝剂为聚合硫酸铁,加入量为48-65mg/L。

优选的,步骤二中,氧化处理时,加入酸剂将氨肟废水的pH控制在3-5。

由上述对本发明的描述可知,与现有技术相比,本发明的有益效果是:

第一,本申请通过限定己内酰胺生产废水的处理方式,先对氨肟污水进行预处理,再与其他废水混合后进入生化装置进行进一步处理,以符合排放标准;其中,具体限定了氨肟污水的预处理方式,并进一步限定了微电解处理装置的结构,在处理腔侧壁设置与填料层相对的曝气嘴,对填料层中的填料进行冲洗,防止填料结块,提高微电解效率,进而提高氨肟废水的可生化性,使氨肟废水达到进入生化装置进行处理的要求;同时通过限定填料的形状为椭圆形,提高填料与氨肟废水的接触面积,配合多个曝气嘴,以最大程度提高氨肟废水的微电解效率;

通过在填料层下方设置折流件,且折流板的制备原料与填料的制备原料一样,微电解处理时,氨肟废水经进水口进入处理腔的时候,先经多个折流板缓冲进入的速度,同时折流板也可对氨肟废水进行处理,再经填料层处理,以最大程度提高氨肟废水的微电解效率;

限定填料的原料组成及制备工艺,在1180-1230℃的温度下烧结而成,以提高填料的强度,防止填料在使用过程中分散,减少填料板结及钝化的现象产生;其中,原料组成中,添加有多孔结构的蛭石粉,与铁粉、碳粉配合,再配合埃洛石作为粘合剂,白炭黑作为分散剂,使制成的填料内部具备许多细小的孔洞,快速吸附废水,进而提高反应效率,提高微电解效率。

(发明人:段新付)