公布日:2023.08.01

申请日:2023.05.08

分类号:F23G7/00(2006.01)I;F23G5/46(2006.01)I;F23L15/04(2006.01)I;F22G1/00(2006.01)I;F22B1/18(2006.01)I;F22D1/00(2006.01)I

摘要

本发明公开了一种污泥焚烧烟气显热回收工艺,包括:焚烧炉、高温换热器、蒸汽过热器、余热锅炉、水加热器,该工艺采取了阶梯式降温技术方案,采用不同功效的换热设备,组成烟气显热回收系统,将污泥焚烧的烟气温度从900℃降至180℃的烟气显热进行回收,回收率100%;预热后的空气进入焚烧炉风室助燃,冷水加热后进入余热锅炉产生中压或低压蒸汽,蒸汽进入过热器后成为过热蒸汽再进入生产线蒸汽管道用于生产、生活或销售,即节能降耗又降低了生产成本。

权利要求书

1.一种污泥焚烧烟气显热回收工艺,包括:焚烧炉(1.0)、风室(1.1)、高温换热器(2.0)、烟气入口烟箱a(2.1)、烟气出口烟箱a(2.2)、沉降室a(2.3)、蒸汽过热器(3.0)、分气缸(3.1)、余热锅炉(4.0)、烟气入口烟箱b(4.1)、烟气出口烟箱b(4.2)、沉降室b(4.3)、汽包(4.4)、水加热器(5.0),其特征在于:采取阶梯式降温技术方案,采用不同功效的换热设备将烟气温度从900℃降至180℃的显热进行回收;降温分四个步骤,即:一阶:高温换热器(2.0),降温250℃显热回收率35%,预热的空气进入焚烧炉(1.0)风室(1.1);二阶:蒸汽过热器(3.0),降温50℃显热回收率7%,过热的蒸汽进入蒸汽管道;三阶:余热锅炉(4.0),降温350℃显热回收率48%,蒸汽进入汽包(4.4)再进入分气缸(3.1);四阶:水加热器(5.0),降温70℃显热回收率10%,热水进入余热锅炉(4.0)。

2.根据权利要求1所述的一种污泥焚烧烟气显热回收工艺,其特征在于:所述的高温换热器(2.0)采用列管式结构,干污泥在焚烧炉(1.0)内燃烧产生的烟气通过烟气入口烟箱a(2.1)进入管程,冷空气进入壳程在折流板引导下与管程中高温烟气进行充分热交换,烟气通过烟气出口烟箱a(2.2)流进蒸汽过热器(3.0),热空气进入焚烧炉(1.0)风室(1.1);在冷风入口管道和热空气出口管道之间引一条旁路空气管道;在烟气出口烟箱a(2.2)下方设有沉降室a(2.3)。

3.根据权利要求1所述的一种污泥焚烧烟气显热回收工艺,其特征在于:所述的蒸汽过热器(3.0)采用蛇形管结构,烟气进入壳体,从分气缸(4.4)出来的蒸汽进入蛇形管进行再加热,烟气流进余热锅炉(4.0)烟气入口烟箱b(4.1),过热蒸汽进入蒸汽管道。

4.根据权利要求1所述的一种污泥焚烧烟气显热回收工艺,其特征在于:所述的余热锅炉(4.0)采用管壳式结构,烟气通过烟气入口烟箱b(4.1)进入管程与进入壳程内的热水进行热交换,烟气从烟气出口烟箱b(4.2)流出进入水加热器(5.0),蒸汽进入汽包(4.4)再进入分气缸(3.1);在烟气入口烟箱b(4.1)下方设有沉降室b(4.3)。

5.根据权利要求1所述的一种污泥焚烧烟气显热回收工艺,其特征在于:所述的水加热器(5.0)采用蛇形管结构,烟气进入壳体与进入蛇形管内的冷水进行热交换,烟气流向除尘设备,热水进入余热锅炉(4.0)壳程。

发明内容

本发明采取了阶梯式降温技术方案,采用不同功效的换热设备将污泥焚烧的烟气温度从900℃降至180℃,整个降温过程把烟气的显热充分进行了回收,回收率达到100%。

本发明一种污泥焚烧烟气显热回收工艺,包括:焚烧炉、风室、高温换热器、烟气入口烟箱a、烟气出口烟箱a、沉降室a、蒸汽过热器、分气缸、余热锅炉、烟气入口烟箱b、烟气出口烟箱b、沉降室b、汽包、水加热器,其特征在于:采取阶梯式降温技术方案,采用不同功效的换热设备将烟气温度从900℃降至180℃的显热进行回收;降温分四个步骤,即:

1.一阶:采用列管式高温换热器,干污泥在焚烧炉内燃烧产生的烟气通过烟气入口烟箱a进入管程,冷空气进入壳程在折流板引导下与管程中高温烟气进行充分热交换,烟气通过烟气出口烟箱a流进蒸汽过热器,热空气进入焚烧炉风室助燃;在冷风入口管道和热空气出口管道之间引一条旁路空气管道用以调节热空气温度;在烟气出口烟箱a下方设有收集从换热管落下来烟灰的沉降室a;

2.二阶:采用蛇形管结构的蒸汽过热器,烟气进入壳体,从分气缸出来的蒸汽进入蛇形管进行再加热,烟气流进余热锅炉烟气入口烟箱b,过热蒸汽进入蒸汽管道;

3.三阶:采用管壳式余热锅炉,烟气通过烟气入口烟箱b进入管程与进入壳程内的热水进行热交换,烟气从烟气出口烟箱b流出进入水加热器,蒸汽进入汽包再进入分气缸;在烟气入口烟箱b下方设有收集从换热管落下来烟灰的沉降室b;

4.四阶:采用蛇形管结构的水加热器,烟气进入壳体与进入蛇形管内的冷水进行热交换,烟气流向除尘设备,热水进入余热锅炉壳程;

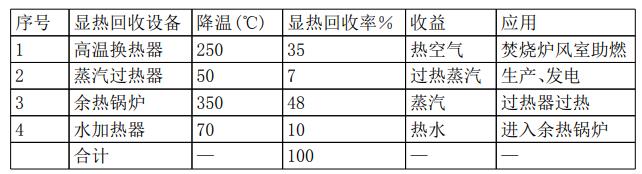

本发明的技术方案是:焚烧炉内的干污泥焚烧后产生900℃的高温烟气,在进入除尘设备前温度降至180℃左右,对降温过程释放的720℃热量采用阶梯式降温方式回收烟气显热,配置的显热回收设备及烟气热量的功效见表1:

表1显热回收设备及产生的效果

上述技术方案的工作原理是:

1)冷空气经高温换热器预热后变成热空气并返回焚烧炉风室内助燃;

2)锅炉给水经水加热器余热后变成热水并进入余热锅炉壳体;

3)热水经余热锅炉加热后变成低或中压蒸汽,再进入分气缸;

4)分气缸在的蒸汽进入蒸汽过热器变成过热蒸汽,再进入蒸汽管道;

5)高温烟气经多级换热设备降温达到180℃后进入除尘设备;

6)从除尘设备流出的烟气达到排放标准后通过烟囱排入大气中。

本发明的设计要点是:

最大化地回收利用污泥焚烧后产生的烟气显热的热能,达到节能降耗减排的目的。

本发明的有益效果是:

1.本发明利用污泥干化焚烧后产生的烟气降温过程释放出的热量显热,实现资源回收利用,降低能源消耗,生产成本低,显热回收率100%;

2.回收利用的热能不但供生产使用,还可对外销售创造一定的经济效益。

(发明人:朱紫龙;张晓;吕宏霞;于国庆;郭俊美)