申请日2012.08.15

公开(公告)日2012.11.21

IPC分类号C04B35/622; C04B38/00

摘要

一种新型污泥陶粒生产方法,本发明方法步骤为,1)原料准备:a、污泥:污水处理厂排出的污泥,含水率为20%~40%;b、粉煤灰,要求粉煤灰细度在80目以上,且粉煤灰成分中含有Al2O3的质量含量在30%以上;c、石英砂,要求石英砂的细度在200目以上,且石英砂中硅的质量含量在95%以上;d、钾盐矿粉,要求钾盐矿粉细度在80目以上,且钾盐矿粉中K2O含量大于25%,Na2O含量大于25%;2)配料:取上述污泥重量百分比为65%~75%;粉煤灰5%~15%;石英沙粉5%~15%;钾盐矿粉5%~10%,充分搅拌均匀;通过挤压造粒制成5mm~20mm长,直径5mm~10mm的初产品;3)烧制。本发明可以使污泥彻底处理污泥变废为宝,且生产工艺简单、处理成本低、环保。

权利要求书

1.一种新型污泥陶粒生产方法,其特征在于,该方法步骤为,

1)原料准备:

a、污泥:污水处理厂排出的污泥,含水率为20%~40%;

b、粉煤灰,要求粉煤灰细度在80目以上,且粉煤灰成分中含有Al2O3的质量含量在30%以上;

c、石英砂,要求石英砂的细度在200目以上,且石英砂中硅的质量含量在95%以上;

d、钾盐矿粉,要求钾盐矿粉细度在80目以上,且钾盐矿粉中K2O含量大于25%,Na2O含量大于25%;

2)配料:取上述污泥重量百分比为65%~75%;粉煤灰5%~15%;石英沙粉5%~15%;钾盐矿粉5%~10%,充分搅拌均匀;通过挤压造粒制成5mm~20mm长,直径5mm~10mm的初产品;

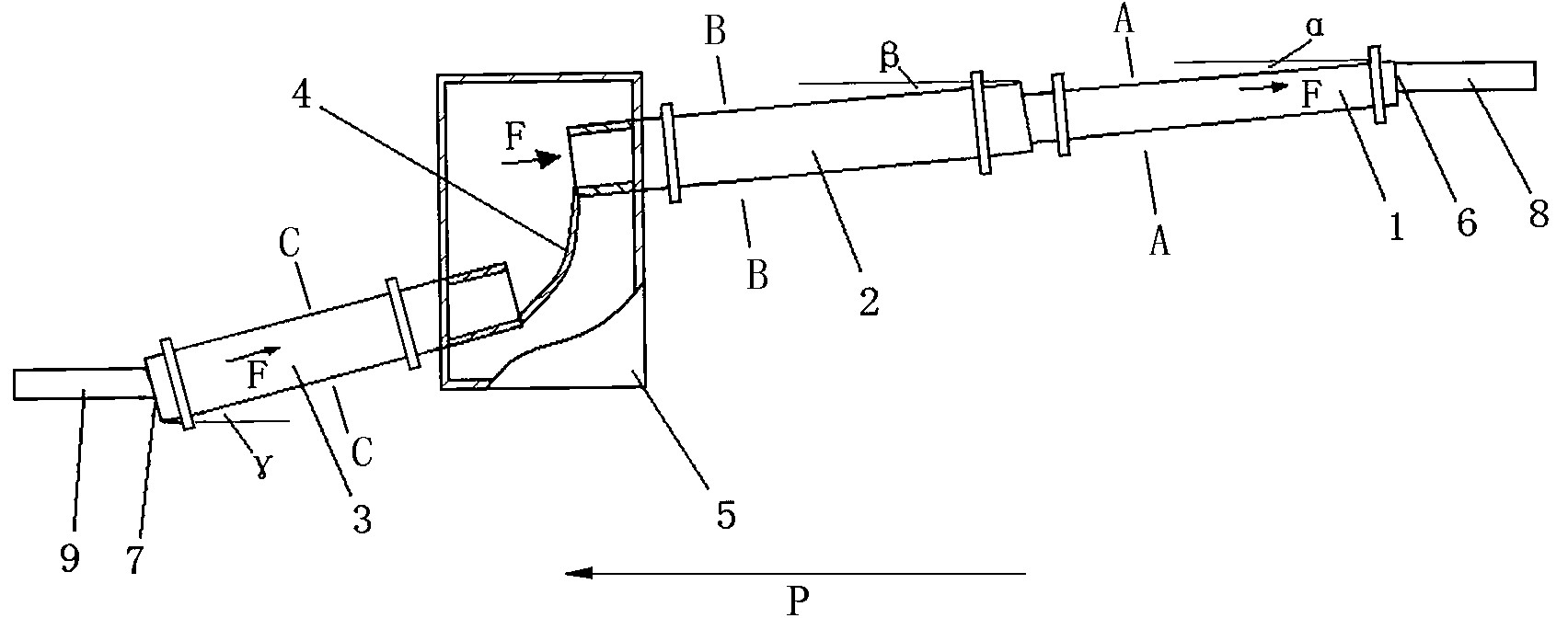

3)烧制:将初产品放入回转窑中进行烧制;该回转窑为脱水烘干、高温烧制、冷却的三段工艺;即该回转窑由右至左包括预热段(1)、高温段(2)、冷却段(3)三段分别独立并相互衔接构成;预热段(1)、高温段(2)、冷却段(3)三段的内壁均设置有由螺栓(12)固定的弧形衬板(10),在衬板(10)与窑体内壁之间设置有硅酸铝板(11);预热段(1)的前端为进料口(6),预热段(1)后端套于高温段(2)前端内,高温段(2)的后端与冷却段(3)前端之间通过梭槽(4)连接;高温段(2)与冷却段(3)通过弧形的梭槽(4)连接的部分包裹在密封室(5)内;冷却段(3)后端为出料口(7);在进料口(6)外设置有引风机(8),在出料口(7)外设置有鼓风机(9);在预热段(1)内进行的脱水烘干环节温度控制为80℃~600℃,烘干18~22分钟;在高温段(2)内进行的高温烧制环节温度控制为800℃~1250℃,烧制15~25分钟,在冷却段(3)内进行的冷却环节温度控制为60℃~400℃,冷却20~30分钟,即成污泥陶粒。

说明书

一种新型污泥陶粒生产方法

技术领域

本发明属于一种陶粒生产方法技术领域,尤其属于一种新型污泥陶粒生产方法技术领域。

背景技术

城市污水厂的污泥是指处理污水所产生的固态、半固态及液态的废弃物,含有大量的有机物、丰富的氮磷等营养物、重金属以及致病菌等,世界水环境组织已将污泥更名为生物固体,如果不加处理的任意排放和投弃会对环境造成严重的污染。随着污水处理设施的普及、处理率的提高和处理程度的深化,污泥的产生量必将有较大的增长。如何妥善地处置污水厂污泥,并将其作为一种新的资源加以有效利用,变废为宝,已成为城市污水厂和相关部门提高技术水平和管理水平的重要因素,也是全球共同关注的课题。现有处理城市污水厂污泥的方法一般采用卫生填埋、土地利用、焚烧,卫生填埋占用大量土地和动用大量机械设备,易污染地下水,而且所埋地点要远离城区,一旦城市发展还要面临再次处理,土地利用存在一定的风险,重金属中限制污泥土地利用的主要因素。焚烧法是最彻底的处理方法。近年来,焚烧法采用了合适的预处理工艺和先进的焚烧方法,满足了越来越严格的环境要求。污泥焚烧过程中的核心设备是焚烧炉。日本、美国、欧盟各国都非常重视流化床焚烧炉技术的发展,为防治焚烧产生二恶英等有害气体,要求焚烧温度高于850℃。焚烧后产生的焚烧灰也是难以处理的垃圾。

发明内容

本发明正是为了解决上述缺陷,提供一种新型污泥陶粒生产方法,该方法可以使污泥彻底处理,使污泥变废为宝,且生产工艺简单、处理成本低、环保。

本发明是采用如下技术方案实现。

一种新型污泥陶粒生产方法,本发明方法步骤为,

1)原料准备:

a、污泥:污水处理厂排出的污泥,含水率为20%~40%;

b、粉煤灰,要求粉煤灰细度在80目以上,且粉煤灰成分中含有Al2O3的质量含量在30%以上;

c、石英砂,要求石英砂的细度在200目以上,且石英砂中硅的质量含量在95%以上;

d、钾盐矿粉,要求钾盐矿粉细度在80目以上,且钾盐矿粉中K2O含量大于25%,Na2O含量大于25%;

2)配料:取上述污泥重量百分比为65%~75%;粉煤灰5%~15%;石英沙粉5%~15%;钾盐矿粉5%~10%,充分搅拌均匀;通过挤压造粒制成5mm~20mm长,直径5mm~10mm的初产品;

3)烧制:将初产品放入回转窑中进行烧制;该回转窑为脱水烘干、高温烧制、冷却的三段工艺;即该回转窑由右至左包括预热段、高温段、冷却段三段分别独立并相互衔接构成;预热段、高温段、冷却段三段的内壁均设置有由耐高温螺栓固定的弧形衬板,在衬板与窑体内壁之间设置有硅酸铝板;预热段的前端为进料口,预热段后端套于高温段前端内,高温段的后端与冷却段前端之间通过梭槽连接;高温段与冷却段通过弧形的梭槽连接的部分包裹在密封室内;冷却段后端为出料口;在进料口外设置有引风机,在出料口外设置有鼓风机;在预热段内进行的脱水烘干环节温度控制为80℃~600℃,烘干18~22分钟;在高温段内进行的高温烧制环节温度控制为800℃~1250℃,烧制15~25分钟,在冷却段内进行的冷却环节温度控制为60℃~400℃,冷却20~30分钟,即成污泥陶粒。

本发明硅酸铝板的厚度为20 cm ~30cm。衬板的材料为生铁,生铁的厚度1.5cm~3cm。

本发明预热段与水平面之间的倾角α为5°,高温段与水平面之间的倾角β为5°,冷却段与水平面之间的倾角γ为10°。

本发明预热段、高温段、冷却段三段为独立旋转。

本发明预热段的直径为1.2~3.2米;转速为每分钟3~6转。

本发明高温段的直径为1.4~3.5米;转速为每分钟3~5转。

本发明冷却段的直径为1.4~2米;转速为每分钟3~5转。

本发明引风机8为变频引风机;鼓风机9为变频鼓风机。

本发明的有益效果为,解决了国内外传统污泥填埋占用大量土地、污染地下水、污泥焚烧、污染环境且费用较高的问题,利用污泥生产污泥陶粒,彻底的解决了污泥处理和再生利用问题,又产生了可观的经济效益、社会效益、政治效益、环保效益,污泥陶粒国内外广泛用于:建材、绿化、水处理,农作物、花卉无土栽培。

下面结合附图和具体实施方式对本发明做进一步解释。