申请日2015.04.07

公开(公告)日2015.07.29

IPC分类号C02F103/24; C02F9/14

摘要

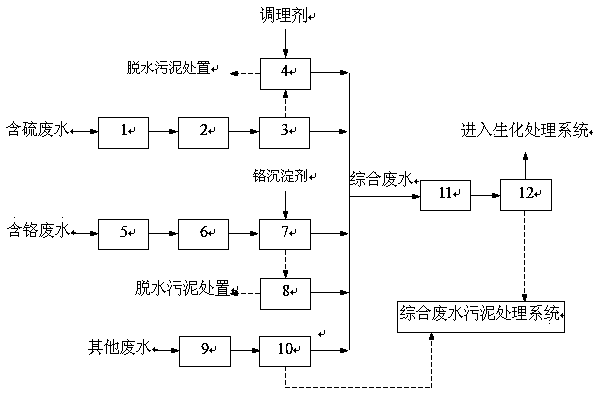

一种制革废水预处理方法,包括以下步骤:(1)将含硫废水进行沉淀,沉淀后的上清液排放,沉淀后的污泥脱水处理;(2)对含铬废水采用碱沉淀法进行脱铬处理,沉淀后的上清液排放;(3)将其它废水进行沉淀处理,沉淀后的上清液排放,污泥与步骤(4)中产生的综合废水污泥混合处理;(4)步骤(1)、(2)和(3)排放的出水进入调节池,混合成综合废水,经调节后提升至混凝沉淀池,沉淀后的清液进行生化处理。本发明预处理后的综合废水中SS污染负荷可削减95%以上,COD 污染负荷可削减70%以上,总氮负荷可削减30%以上,硫化物、总铬等有毒有害物质含量得到有效控制,能够满足后续生物处理稳定运行的要求。处理效果稳定,有利于生物系统的稳定运行。

摘要附图

权利要求书

1.一种制革废水的预处理方法,其特征是,包括以下步骤:

(1)将制革生产过程中收集的含硫废水通过格栅筛除大颗粒杂物和调节池调节水量及均衡水质后引入沉淀池进行沉淀,沉淀后的上清液排放,沉淀后的污泥脱水处理,脱水后的滤液与沉淀后的上清液混合排放,污泥外运处置,控制排放水中SS≤800mg/L,如果大于800mg/L,应及时排除沉淀池内沉积的污泥;

(2)对制革生产过程中收集的含铬废水通过格栅筛除大颗粒杂物和调节池调节水量及均衡水质后,采用碱沉淀法进行脱铬处理,沉淀后的上清液排放,沉淀的铬泥经脱水后外运处置,控制排放的上清液总铬含量小于1.5mg/L;

(3)将制革生产过程中收集的其它废水通过格栅筛除大颗粒杂物后引入预沉池进行沉淀处理,沉淀后的上清液排放,污泥与步骤(4)中产生的综合废水污泥混合进行脱水处理,控制排放上清液的SS≤500mg/L;

(4)步骤(1)、步骤(2)和步骤(3)的排放水进入调节池,混合成综合废水,经调节后提升至混凝沉淀池,沉淀后的上清液进行生化处理,沉淀后的综合废水污泥与步骤(3)中产生的污泥混合进行脱水处理,控制沉淀后的上清液pH 7-10、S2-﹤50mg/L、总铬﹤1.5mg/L以及SS≤500mg/L。

2.根据权利要求1所述制革废水的预处理方法,其特征是,所述步骤(1)中含硫废水的沉淀时间至少为6小时。

3.根据权利要求1所述制革废水的预处理方法,其特征是,所述步骤(1)中沉淀后的污泥脱水前控制污泥pH≤10。

4.根据权利要求1所述制革废水的预处理方法,其特征是,所述步骤(2)中含铬废水的沉淀时间至少为4小时。

5.根据权利要求1所述制革废水的预处理方法,其特征是,所述步骤(3)中预沉池的表面负荷为1.0-1.5m3/(m2·h),水力停留时间2小时-3小时。

6.根据权利要求1所述制革废水的预处理方法,其特征是,所述步骤(4)中调节池内的曝气量不低于1.5m3/m2·h,水力停留时间至少为20小时。

7.根据权利要求1所述制革废水的预处理方法,其特征是,所述步骤(4)中调节池通过投加药剂控制调节池出水的硫化物含量小于50mg/L。

8.根据权利要求1所述制革废水的预处理方法,其特征是,所述步骤(4)中混凝沉淀池的表面负荷为0.4-0.8m3/(m2·h),水力停留时间4-6小时。

说明书

一种制革废水的预处理方法

技术领域

本发明涉及一种制革废水的预处理方法,属于污水处理技术领域。

背景技术

制革废水是制革生产过程中排出的废水,在传统制革生产过程中,若以生盐(湿或干) 牛皮制轻革,20%-40%(平均30%左右)的质量转变成革,若制重革,则65%左右的质量转为 革;以生盐绵羊皮和山羊皮制革,则10%-20%(平均15%左右)的质量转变成革。在常规的生 产过程中,生皮质量大多流失在各类废料中,其构成基本是1t原料皮产生约600kg固体废料, 排水中包含约150-250kgCODcr和70-110kgBOD5。另外,约500kg各类化学材料被加入,采用 的化工原料主要包括:酸、碱、盐、硫化物、石灰、铬鞣剂、脱脂剂、复鞣剂、染料等,其 中相当一部分进入水中。据统计,其中的硫全部来自脱毛浸灰,加工1t盐湿牛皮需耗40kg 硫化物,排放3-10kg,废水中硫化物含量一般在40-200mg/L之间;铬主要来自鞣制工段, 加工1t盐湿牛皮耗铬盐50kg,排放总铬2-5kg,废水中Cr(Ⅲ)含量一般在30-80mg/L之 间。另外废水中还含有氨氮、中性盐等化学物质。

根据工艺流程,生产过程中产生的废水主要来自鞣前准备工段(包括浸水去肉、脱毛浸 灰、脱灰软化工序)、鞣制工段(包括浸酸、鞣制工序)、整饰工序(包括复鞣、中和、染色、 加脂工序),根据废水来源及水质特点大体可分为含硫废水、含铬废水和其他废水,不同工段 的废水水质差别很大,具体水质情况如下表:

针对制革废水的排放特点,目前常用的是“分类预处理,综合废水物化+生化处理”的工 艺路线,即先将脱毛浸灰废水、铬鞣废水、脱脂废水分别进行预处理,然后与其它废水混合 后进行物理处理,使废水的环境适合微生物生存,再进行生化处理使废水符合国家标准。其 中的脱毛浸灰废水可采用催化氧化、化学混凝和酸化回收硫化氢等技术降低废水中硫化物的 含量。

为降低废水的生物毒性,分类处理主要以铬和硫化物的含量作为控制出水的指标,没有 充分考虑对SS的控制,导致综合废水SS、总氮、COD等污染指标偏高,不得不加强对其处理 的强度。因此综合废水物化和生化处理多采用多级串联的方式运行,造成构筑物多,占地面 积大,运行管理困难,化学药剂消耗量大,污泥产生量大,水质稳定性差等缺陷。另一方面, 由于生化处理系统的稀释扩散作用降低了硫化物对微生物的毒性,过分强调对硫化物的去除 对改善生化系统的效果并不明显,且增加了废水的处理成本。

中国专利文献CN103787549A公开了一种制革废水的预处理方法,首先进行脱硫、脱铬 处理,再依次进入平流式隔油沉砂池、均质均量调节池、混凝沉淀池处理后,再进入生化系 统。但分类预处理主要针对废水中的硫化物和总铬进行控制,且未对其它废水进行预处理, 增大了后续调节池及混凝沉淀池等设施的处理负荷和维护难度,不能有效降低药剂投加量和 污泥产生量;也未公开分类预处理及其污泥处置的相关参数及处理效果。

发明内容

针对现有制革废水预处理技术存在的问题,本发明提供一种经济高效的制革废水预处理 方法,该方法运行管理方便,污泥产生量小,出水水质稳定,有利于后续的生物处理。

本发明的制革废水的预处理方法,采用分质处理与混合预处理相结合,具体包括以下步 骤:

(1)将制革生产过程中收集的含硫废水通过格栅筛除大颗粒杂物和调节池调节水量及均 衡水质后引入沉淀池进行沉淀,沉淀后的上清液排放,沉淀后的污泥脱水处理,脱水后的滤 液与沉淀后的上清液混合排放,污泥外运处置,控制排放水中SS(固体悬浮物浓度)≤800mg/L, 如果大于800mg/L,应及时排除沉淀池内沉积的污泥;

(2)对制革生产过程中收集的含铬废水通过格栅筛除大颗粒杂物和调节池调节水量及均 衡水质后,采用碱沉淀法进行脱铬处理,沉淀后的上清液排放,沉淀的铬泥经脱水后外运处 置,控制排放的上清液总铬含量小于1.5mg/L;

(3)将制革生产过程中收集的其它废水通过格栅筛除大颗粒杂物后引入预沉池进行沉淀 处理,沉淀后的上清液排放,污泥与步骤(4)中产生的综合废水污泥混合进行脱水处理,控 制排放上清液的SS≤500mg/L;

(4)步骤(1)、步骤(2)和步骤(3)的排放水进入调节池,混合成综合废水,经调节 后提升至混凝沉淀池,沉淀后的上清液进行生化处理,沉淀后的综合废水污泥与步骤(3)中 产生的污泥混合进行脱水处理,控制沉淀后的上清液pH 7-10、S2-﹤50mg/L、总铬﹤1.5mg/L 以及SS≤500mg/L。

所述步骤(1)中含硫废水的沉淀时间至少为6小时。

所述步骤(1)中沉淀后的污泥脱水前控制污泥pH≤10。

所述步骤(2)中含铬废水的沉淀时间至少为4小时。

所述步骤(3)中预沉池的表面负荷为1.0-1.5m3/(m2·h),水力停留时间2小时-3小时。

所述步骤(4)中调节池内的曝气量不低于1.5m3/m2·h,水力停留时间至少为20小时。

所述步骤(4)中调节池通过投加药剂(硫酸锰等)控制调节池出水的硫化物含量小于 50mg/L。

所述步骤(4)中混凝沉淀池的表面负荷为0.4-0.8m3/(m2·h),水力停留时间4-6小时。

本发明具有以下积极有益效果:

(1)首先采用浓缩沉淀的方式处理含硫废水,再将污泥进一步脱水,脱水后滤液与沉淀 的上清液混合排放。这样仅对浓缩后的污泥进行调质,可以在减少含硫废水预处理排水中的 SS含量和降低污泥脱水难度的同时,最大程度地降低调理药剂的投加量;

(2)采用预沉的方式去除其它废水中的SS等杂质,降低后续处理负荷;

(3)在调节池内进行长时间的曝气混合,既能充分调节进入后续生化系统的水质和水量, 又能使废水中S2-等溶解或胶体性物质发生变化,转换成单质硫等悬浮性的颗粒,并通过后续 的混凝沉淀池去除;当进水硫化物含量较高时,也可通过向曝气池中投加硫酸锰等催化剂, 提高脱硫效果;

(4)混凝沉淀池一般不投加药剂,只有当进水污染物负荷过高时,作为应急手段,适当 投加少量混凝剂;

(5)首先通过强化分类预处理,加强对SS和总铬的去除效果,而不过分控制废水中硫 化物的含量,再在调节池内通过长时间的曝气强化后续混凝沉淀池对废水中的硫化物和有机 污染物的去除效果,这样能够在不加或少加混凝剂的情况下,使进入生化处理系统废水中污 染物浓度得到有效控制。

(6)药剂投加量小(约为现有预处理方法的1/3-1/5),能够有效降低加药成本和水中 投加的无机盐等残留物;污泥产生量少(约为现有预处理方法的1/2),能够减少污泥处理费 用;

(7)对含硫废水污泥、含铬废水污泥和综合废水污泥分别进行处理,能够降低污泥的处 理成本,便于脱水后污泥的综合利用和最终处置。

采用本发明,预处理后的综合废水中SS污染负荷可削减95%以上,COD污染负荷可削减 70%以上,总氮负荷可削减30%以上,硫化物、总铬等有毒有害物质含量得到有效控制,能够 满足后续生物处理稳定运行的要求。本发明处理效果稳定,有利于生物系统的稳定运行。