申请日2015.10.22

公开(公告)日2016.05.25

IPC分类号C02F1/20; C02F103/38

摘要

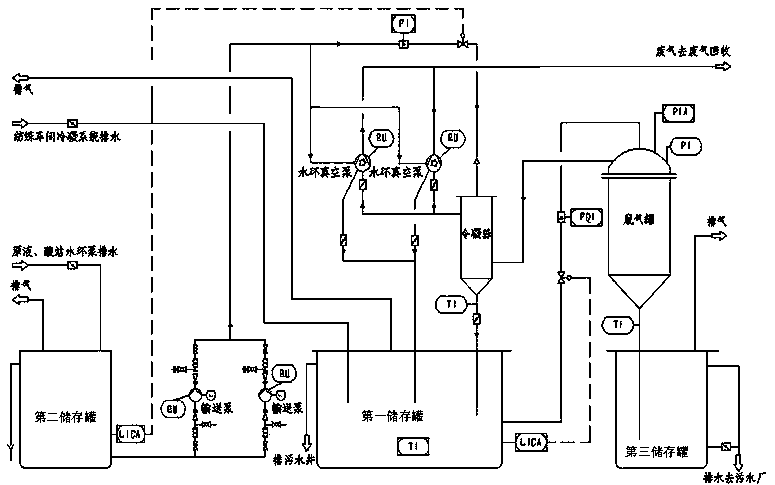

一种粘胶纤维生产中碱性废水的脱气处理工艺,按照粘胶纤维生产中碱性废水的来路不同,注入到不同的储存罐中备用;利用真空脱气系统使废水在真空作用下自吸进入脱气罐,并在脱气罐内实现蒸发:蒸发出的气体在水环真空泵作用下进入冷凝器进行冷却;冷凝器中的冷凝水排放至储存罐中待用,不凝气体通过水环真空泵排入废气回收系统;脱气罐中的冷凝水排放至污水厂。这种碱性废水处理工艺可以解决现有污水曝气工艺能耗高、废气风量大的难题,可以将污水处理后的低风量、高浓度的废气进行回收,废气回收系统负荷和运行费用基本不会增加。

摘要附图

权利要求书

1.一种粘胶纤维生产中碱性废水的脱气处理工艺,该处理工艺采用真空脱气系统完成,其特征在于,整个处理过程按照以下步骤进行:

A、按照粘胶纤维生产中碱性废水的来路不同,注入到不同的储存罐中备用;

B、真空脱气系统包括水环真空泵、脱气罐和冷凝器,其中水环真空泵、脱气罐和冷凝器为串联设置;水环真空泵将脱气罐和冷凝器内的空气抽出,二者保持真空状态,使废水在真空作用下自吸进入脱气罐,并在脱气罐内实现蒸发:蒸发出的气体在水环真空泵作用下进入冷凝器进行冷却;冷凝器中的冷凝水排放至储存罐中待用,不凝气体通过水环真空泵排入废气回收系统;脱气罐中的冷凝水排放至污水厂。

2.根据权利要求1所述的粘胶纤维生产中碱性废水的脱气处理工艺,其特征在于,脱气罐和冷凝器中保持的真空度为90-200mbar。

3.根据权利要求1所述的粘胶纤维生产中碱性废水的脱气处理工艺,其特征在于,所述的碱性废水包括纺练车间的二硫化碳冷凝回收工段排水、原液和酸站车间的水环泵排水,水温为48-61℃。

4.根据权利要求3所述的粘胶纤维生产中碱性废水的脱气处理工艺,其特征在于,储存罐包括第一储存罐、第二储存罐和第三储存罐;第二储存罐通过管路分别与水环真空泵和冷凝器连接,纺练车间的二硫化碳冷凝回收工段排水被送入第一储存罐中,作为主要处理废水;第一储存罐通过管路分别于水环真空泵、冷凝器和脱气罐连接,原液和酸站车间的水环泵排水被送入第二储存罐中,作为水环真空泵的密封水和冷凝器的冷凝水;第三储存罐与脱气罐连接。

说明书

粘胶纤维生产中碱性废水的脱气处理工艺

技术领域

本发明涉及一种对粘胶短纤维生产过程中产生的碱性废水中所含的H2S、CS2气体进行回收的方法,具体地说是对碱性废水集中收集进行真空脱气处理,将水中含有的H2S、CS2有害气体脱出,并将脱出的气体进行回收的工艺方法。

背景技术

目前,国内外粘胶行业对这部分废水的处理没有根本有效的措施,国内大部分厂家采用的措施是:在污水厂对收集的污水集中进行曝气处理,曝出的废气中的H2S进入碱洗系统回收,含有大量CS2的尾气经排气塔高空排放,CS2的排空不仅造成了原料浪费,而且还造成环境污染。随着国家对环保、节能的要求越来越高,粘胶纤维行业所面临的将是增长方式的根本转变,企业要向技术、环保、效益型发展。

因此对污水中含有的废气进行回收具有经济效益和社会效益。污水曝气后风量很大,如果这部分废气直接接进废气回收系统,废气回收装置需要增加相应配套装置,投资和运行费用增加。

发明内容

本发明针对现有污水曝气工艺,运行费用高,废气风量太大,含CS2的废气直接排放,造成原料浪费和环境污染,对其进行回收难度大等实际问题,提供一种既能保证脱气效率,又能有效降低废气风量的废水处理工艺。

本发明所采用的技术方案是:一种粘胶纤维生产中碱性废水的脱气处理工艺,该处理工艺采用真空脱气系统完成,整个处理过程按照以下步骤进行:

A、按照粘胶纤维生产中碱性废水的来路不同,注入到不同的储存罐中备用;

B、真空脱气系统包括水环真空泵、脱气罐和冷凝器,其中水环真空泵、脱气罐和冷凝器为串联设置;水环真空泵将脱气罐和冷凝器内的空气抽出,二者保持真空状态,使废水在真空作用下自吸进入脱气罐,并在脱气罐内实现蒸发:蒸发出的气体在水环真空泵作用下进入冷凝器进行冷却;冷凝器中的冷凝水排放至储存罐中待用,不凝气体通过水环真空泵排入废气回收系统;脱气罐中的冷凝水排放至污水厂。

脱气罐和冷凝器中保持的真空度为90-200mbar。

碱性废水包括纺练车间的二硫化碳冷凝回收工段排水、原液和酸站车间的水环泵排水,水温为48-61℃。

储存罐包括第一储存罐、第二储存罐和第三储存罐;第二储存罐通过管路分别与水环真空泵和冷凝器连接,纺练车间的二硫化碳冷凝回收工段排水被送入第一储存罐中,作为主要处理废水;第一储存罐通过管路分别与水环真空泵、冷凝器和脱气罐连接,原液和酸站车间的水环泵排水被送入第二储存罐中,作为水环真空泵的密封水和冷凝器的冷凝水;第三储存罐与脱气罐连接。

与现有技术相比,本发明所公开的这种碱性废水处理工艺可以解决现有污水曝气工艺能耗高、废气风量大的难题,可以将污水处理后的低风量、高浓度的废气进行回收,废气回收系统负荷和运行费用基本不会增加。