申请日2015.03.24

公开(公告)日2015.08.05

IPC分类号B03D1/00; C02F103/16; C02F1/28

摘要

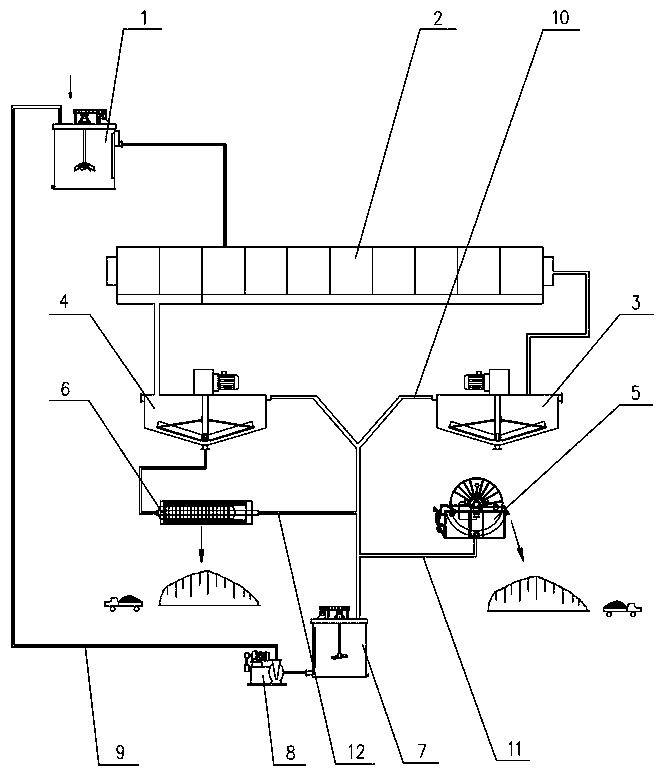

本发明涉及有色金属冶金化学技术领域,是一种铜钼分离废水循环利用的工艺方法和装置,它是将铜钼分离过程中的溢流水、过滤水分别通过溢流水管、过滤水管集中收集在回水槽中,通过添加活性炭吸附回水槽中的浮选药剂,除去不利于铜钼分离的残留药剂,使回水成为富含硫化钠的、有利于抑铜浮钼的回水,再通过回水槽旁的水泵压入回水管中返回到分离浮选作业中循环利用;本发明能明显减少硫化钠的用量,同时能有效缓解矿山污水的治理压力,节能、减排,对环境的污染小,具有很好的经济和社会效益。

摘要附图

权利要求书

1.一种铜钼分离废水循环利用的工艺方法,其特征在于包括下列步骤:

(1)铜钼混合精矿在搅拌槽中进行搅拌,向矿浆中加入硫化钠,首次加入量为每吨铜钼混合精矿加入35-45Kg,混匀;

(2)矿浆进入铜钼分离浮选机中进行浮选分离,其中浮选分离机中矿浆的pH值为12-13;

(3)经浮选分离后的铜精矿和钼精矿分别进入铜精矿浓缩机和钼精矿浓缩机中进行浓缩;

(4)浓缩后的沉砂分别经铜精矿和钼精矿过滤机过滤后,即可分别得到铜精矿和钼精矿选矿产品;

(5)收集浓缩过程的溢流水和铜精矿、钼精矿过滤机的过滤水于回水槽中,并在回水槽中加入活性炭进行吸附,活性炭的加入量为回水槽体积的20%,活性炭的粒径≥4mm,比重为0.5g/cm3,更换周期为一个月;

(6)经吸附后的回水经水泵压入回水管导入铜钼混合精矿搅拌槽中循环利用;

(7)再次向搅拌槽中加入硫化钠,加入量为每吨铜钼混合精矿10-15Kg,后续操作重复上述步骤(2)-(7)即可。

2.根据权利要求1所述的一种铜钼分离废水循环利用的工艺方法的装置,该装置具有搅拌槽,搅拌槽的出口设有分离浮选机,分离浮选机的左右两个出口通过管路分别连通铜精矿浓缩机和钼精矿浓缩机的入口,铜精矿浓缩机的底部与铜精矿过滤机的入口连通,钼精矿浓缩机的底部与钼精矿过滤机的入口连通,其特征是:铜、钼精矿浓缩机均设有溢流水管,铜精矿过滤机和钼精矿过滤机分别设有过滤水管,溢流水管、过滤水管均与回水槽连通,回水槽旁设有水泵,外部装有回水管,回水管的尾端与搅拌槽相连通构成回水循环系统。

说明书

一种铜钼分离废水循环利用的工艺方法和装置

技术领域

本发明涉及有色金属冶金化学技术领域,具体是一种铜钼分离废水循环利用的工艺方法和装置。

背景技术

现行的铜钼分离方法一般有两种:一是抑铜浮钼;二是抑钼浮铜,大部分铜钼选厂采用第一种。目前,国内外铜钼选厂使用的抑铜剂大部分是无机化合物,主要是硫化钠。由于硫化钠本身固有的缺点,使用中存在的主要问题是:用量大;有毒,对工人的眼睛和皮肤有腐蚀作用;撞击或急速加热可发生爆炸,存在潜在的安全危险;排放时污染环境和破坏生态平衡。

硫化钠化学式:Na2S·9H2O。属无机化合物,又称硫化碱。纯硫化钠为无色结晶粉末。吸潮性强,易溶于水。水溶液呈强碱性反应。触及皮肤和毛发时会造成灼伤。故硫化钠俗称硫化碱。硫化钠水溶液在空气中会缓慢地氧化成硫代硫酸钠、亚硫酸钠、硫酸钠和多硫酸钠。由于硫代硫酸钠的生成速度较快,所以氧化的主要产物是硫代硫酸钠。硫化钠在空气中潮解,并碳酸化而变质,不断释出硫化氢气体。工业硫化钠因含有杂质其色泽呈粉红色、棕红色、土黄色。工业品为红褐色或砖红色块状、片状,易溶于水,微溶于醇,不溶于醚,其水溶液呈强碱性,在空气中易氧化,有毒。生态学资料表明,其生态毒理毒性:对环境有污染。其它有害作用:该物质对环境有危害。

目前国内大部分含有伴生钼的铜矿选矿生产过程中,浮选铜钼分离后的精矿脱水,由于其含有铜钼混合浮选过程中添加的、经过硫化钠解析的黄药、松醇油,而无法返还使用,因此硫化钠的废水与矿山选矿尾矿一并排入尾矿库。由于硫化钠属碱性、且使用量大,造成尾矿pH值超标,使矿山污水治理长期难以解决。

发明内容

本发明的目的就是要解决目前选矿过程中硫化钠的用量大,排放时对环境污染等问题,提供一种分离废水预处理循环利用的工艺方法和装置,本发明能有效降低硫化钠的使用量,节能、减排、环保,具有很好的经济和社会效益。

本发明的工艺方法包括下列步骤:

(1)铜钼混合精矿在搅拌槽中进行搅拌,向矿浆中加入硫化钠,首次加入量为每吨铜钼混合精矿加入35-45Kg,混匀;

(2)矿浆进入铜钼分离浮选机中进行浮选分离,其中浮选分离机中矿浆的pH值为12-13;

(3)经浮选分离后的铜精矿和钼精矿分别进入铜精矿浓缩机和钼精矿浓缩机中进行浓缩;

(4)浓缩后的沉砂分别经铜精矿过滤机和钼精矿过滤机过滤后,即可分别得到铜精矿和钼精矿选矿产品;

(5)收集浓缩过程的溢流水和铜精矿过滤机及钼精矿过滤机的过滤水于回水槽中,并在回水槽中加入活性炭进行吸附,活性炭的加入量为回水槽体积的20%,活性炭的粒径≥4mm,比重为0.5g/cm3,更换周期为一个月;

(6)经吸附后的回水经水泵压入回水管导入铜钼混合精矿搅拌槽中循环利用;

(7)再次向搅拌槽中加入硫化钠,加入量为每吨铜钼混合精矿10-15Kg,后续操作重复上述步骤(2)-(7)即可。

用于实现本发明工艺方法的装置具有搅拌槽,搅拌槽的出口设有分离浮选机,分离浮选机的左右两个出口通过管路分别连通铜精矿浓缩机和钼精矿浓缩机的入口,铜精矿浓缩机的底部与铜精矿过滤机的入口连通,钼精矿浓缩机的底部与钼精矿过滤机的入口连通,其特征是:铜、钼精矿浓缩机均设有溢流水管,铜精矿过滤机和钼精矿过滤机分别设有过滤水管,溢流水管、过滤水管均与回水槽连通,回水槽旁设有水泵,外部装有回水管,回水管的尾端与搅拌槽相连通构成回水循环系统。

本发明中使用的吸附剂是活性炭,是一种黑色多孔的固体炭质,由煤通过粉碎、成型或用均匀的煤粒经炭化、活化制成。主要成分为碳,并含少量氧、氢、硫、氮、氯等元素。普通活性炭的比表面积在500~1700m2/g之间,具有很强的吸附性能,是用途广泛的一种工业吸附剂。本发明中用于吸附在浮选过程中添加的、经硫化钠解析的黄药和松醇油等药品,其吸附能力强,吸附效果好,避免黄药和松醇油排入尾矿库对环境造成污染。

本发明与传统的铜钼分离工艺方法相比,具有以下几个优点:

(1)在保证铜钼分离的技术指标的前提下,大大降低了硫化钠的用量,传统的铜钼浮选分离时每吨铜钼混合精矿需添加35-45Kg的硫化钠,经废水循环利用后,每吨铜钼混合精矿只需添加10-15Kg的硫化钠,同时有效降低了浮选成本;

(2)节水、减排,对环境的污染减轻,传统工艺方法选矿厂排出的尾矿pH约为10,铜钼分离废水经循环利用后,选矿厂排出的尾矿pH为约8,达到了环保部门的要求,避免了处罚;

(3)结构简单,操作方便,具有很好的经济和社会效益。