申请日2012.05.21

公开(公告)日2012.09.12

IPC分类号C02F9/14

摘要

一种煤化工废水处理的联合方法,它涉及煤化工废水处理方法,本发明要解决现有的煤化工废水处理方法中存在的生化降解效率低、处理效率低,出水水质差的问题。本发明通过如下步骤来实现:煤化工废水先通过隔油池进行除油处理;再通入水解酸化塔对难降解的有机物进行分解;然后再经过厌氧-好氧流化床耦合生化系统处理降解有机物质;最后通入混凝沉淀池进行沉淀处理,污泥外排,出水流入清水池。本发明提供一种投资省、处理效果好、工艺稳定性强的煤化工废水处理方法,适用于煤化工领域。

权利要求书

1.一种煤化工废水处理的联合方法,其特征在于它是通过以下步骤实现的:

一、煤化工废水先通过隔油池进行除油处理,水力停留时间为20~30min;其中,隔油池 采用斜板式隔油池,斜板材料采用聚酯玻璃钢制成;

二、将经过隔油池处理的煤化工废水通入水解酸化塔,水力停留时间控制在1.5~3h,pH 值控制在5.0~6.5,水温控制在25~35℃;其中,水解酸化塔采用钢制结构;

三、将经过水解酸化塔处理后的煤化工废水通入厌氧流化床,温度控制在20-35℃,厌 氧流化床内载体为聚丙烯酰胺-聚乙烯醇大孔载体,装填量按体积百分比为12%~18%,载体 的粒度范围在0.1mm~0.8mm,持水量为80%~90.4%,水中体积膨胀率为200%~240%;载体 上选择性地固定微生物,微生物为采用煤化工废水驯化出的优势菌群,微生物负载量为 15g/L~30g/L;微生物固定化过程:加入已有煤化工废水处理厂活性污泥作为接种菌群,通入 煤化工废水,于闷曝条件下进行驯化和固定化反应,待驯化至微生物负载量10~25g/L以上时, 微生物固定化完成;

四、将经过厌氧流化床处理后的煤化工废水通入调节水解池;

五、将经过水解调节池处理后的废水通入好氧液流动力流化床,温度控制在20-35℃,水 力停留时间30~40min,其中厌氧流化床内载体为聚丙烯酰胺-聚乙烯醇大孔载体,装填量按体 积百分比为10%~15%,载体的粒度范围在0.1mm~0.8mm,持水量为80%~90.4%,水中体积 膨胀率为200%~240%,载体上固定采用煤化工废水驯化出的优势菌群,微生物负载量为 20g/L~40g/L;微生物固定化过程:加入已有煤化工废水处理厂活性污泥作为接种菌群,通入 煤化工废水,于闷曝条件下进行驯化和固定化反应,待驯化至微生物负载量10~25g/L以上时, 微生物固定化完成;

六、将经过厌氧-好氧流化床耦合生化系统处理后的煤化工废水通入混凝沉淀池进行沉淀 处理,水力停留时间30~40min,污泥被排入到污泥浓缩池浓缩处理后外排处置,出水靠重力 作用流入清水池,完成煤化工废水的处理;其中,混凝沉淀池采用钢筋混凝土结构,投加复 合混凝剂为铁铝复合混凝剂,铁铝复合混凝剂中Al2O3质量分数6%~10%,Fe2O3质量分数 4%~5%,复合混凝剂投加量为8~10mg/L。

2.如权利要求1所述的一种煤化工废水处理的联合方法,其特征在于步骤三中所述厌氧 流化床中微生物负载量为18g/L~28g/L,载体装填量按体积百分比为11%~14%。

3.如权利要求1所述的一种煤化工废水处理的联合方法,其特征在于步骤三中所述厌氧 流化床中微生物负载量为23g/L,载体装填量按体积百分比为13%。

4.如权利要求1、2或3所述的一种煤化工废水处理的联合方法,其特征在于步骤三中所 述厌氧流化床中载体的粒度范围在0.2mm~0.7mm,持水量为82%~88%,水中体积膨胀率为 210%~230%。

5.如权利要求1、2或3所述的一种煤化工废水处理的联合方法,其特征在于步骤三中所 述厌氧流化床中载体的粒度为0.5mm,持水量为85%,水中体积膨胀率为220%。

6.如权利要求4所述的一种煤化工废水处理的联合方法,其特征在于步骤五中所述好氧 流化床中微生物负载量为25g/L~35g/L,载体装填量按体积百分比为11%~14%。

7.如权利要求4所述的一种煤化工废水处理的联合方法,其特征在于步骤五中所述好氧 流化床中微生物负载量为30g/L,载体装填量按体积百分比为12%。

8.如权利要求4所述的一种煤化工废水处理的联合方法,其特征在于步骤五中所述好氧 流化床中载体的粒度范围在0.3mm~0.6mm,持水量为82%~88%,水中体积膨胀率为 210%~230%。

9.如权利要求4所述的一种煤化工废水处理的联合方法,其特征在于步骤五中所述好氧 流化床中载体的粒度为0.4mm,持水量为85%,水中体积膨胀率为220%。

10.如权利要求4所述的一种煤化工废水处理的联合方法,其特征在于步骤六中所述铁铝 复合混凝剂中Al2O3质量分数7%~9%,Fe2O3质量分数4.2%~4.8%,复合混凝剂投加量为 8.5~9.5mg/L。

说明书

一种煤化工废水处理的联合方法

技术领域

本发明涉及一种煤化工废水处理的方法。

背景技术

煤化工废水是指在煤加工的预处理、处理过程中产生的废水,主要包括造气废水、净化 洗涤废水和其它煤制品产生的废水,属于当前难处理的工业废水之一。煤化工行业的生产工 艺流程多且复杂,耗水量巨大。并且废水的成份极其复杂,所含有机污染物包括酚类、多环 芳香族化合物及含氮、氧、硫的杂环化合物等,是一种典型的含有难降解的有机化合物的工 业废水。废水中的易降解有机物主要是酚类化合物和苯类化合物;吡咯、萘、呋喃、眯唑类 属于可降解类有机物;难降解的有机物主要有吡啶、咔唑、联苯、三联苯等。这些有毒有害、 难降解的有机物,具有很强的生物毒害作用,严重威胁了环境的安全。同时,在煤化工废水 中还含有5-降冰片烯-2-羧酸、2-羟基-苯并呋喃、苯酚、萘-1,8-二胺等很多具有生色团和助色 团的有机物,使得煤化工废水具有色度和浊度很高的特点。

目前,国内外对煤化工废水的处理基本都遵循“物化预处理+生化处理+物化深度处理” 的工艺路线。物化预处理常用的方法有萃取脱酚、水蒸气脱酚、蒸氨、水解酸化、调节、隔 油以及气浮等;生化处理一般采用缺氧-好氧生物法处理(A/O工艺或A2/O工艺)。近年来也 出现了一些新的生物处理技术,如固定化生物技术、生物炭法(PACT)、生物流化床处理法 (PAM)等;煤化工废水深度处理常用的方法有混凝法、化学氧化法、电解法和吸附法。

在中国专利文献200910143563.5中,公开了一种煤化工废水处理工艺,包括以下步骤: 将煤化工废水通过气浮装置进行预处理,得到预处理后的废水;将芬顿类试剂加入预处理后 的废水中进行二次处理得到二次处理后的废水;将二次处理后的废水通入活性污泥曝气池, 并在池中加入活性炭粉末进行深度处理,得到深度处理后的废水;将深度处理后的废水通过 超滤膜进行分离,得到分离后的回用水;将分离后的回用水通过选择性半透膜进行反渗透, 得到反渗透后的回用水;将反渗透后的回用水进行蒸法结晶后即完成对废水的处理。但是该 发明具有以下不足:1、采用膜法进行后续处理,虽然处理效果稳定良好,但膜组件需经常清 洗与更换,运行成本高;2、在该技术方案中,在二次处理后的废水通入的活性污泥曝气池中 加入活性炭粉末,但生化处理后产生的污泥会堵塞活性炭的孔隙进而降低其吸附性能,因此 该方案仍存在流程长、占地面积大、生化效率低、运行稳定性差。

中国专利CN 102001789A公开了“一种煤化工废水处理工艺”,中国专利CN 102070277A 公开了“一种煤气化废水处理工艺”,两个发明所要解决的技术问题均在于现有技术的煤化 工废水处理过程中,将活性炭加入到活性污泥曝气池中,受污泥的影响而导致活性炭的孔隙 不能充分利用,使得活性炭的吸附能力不能够充分发挥的问题,从而提出一种可以充分利用 活性炭的孔隙、充分发挥活性炭吸附能力的高效的煤化工废水处理工艺。但该发明无法避免 吸附剂的再生和二次污染的问题。且仅通过引入活性炭技术来处理煤化工这种难处理的工业 废水,显然是远远不够的。

发明内容

本发明是要解决现有的煤化工废水处理方法中存在的生化降解效率低、处理效率低,出 水水质差的问题,而提供一种处理煤化工废水的联合方法。

本发明中的一种煤化工废水处理的联合方法是通过以下步骤实现的:

一、煤化工废水先通过隔油池进行除油处理,水力停留时间为20~30min;其中,隔油池 采用斜板式隔油池,斜板材料采用聚酯玻璃钢制成;

二、将经过隔油池处理的煤化工废水通入水解酸化塔,水力停留时间控制在1.5~3h,pH 值控制在5.0~6.5,水温控制在25~35℃;其中,水解酸化塔采用钢制结构;

三、将经过水解酸化塔处理后的煤化工废水通入厌氧流化床,温度控制在20-35℃,厌 氧流化床内载体为聚丙烯酰胺-聚乙烯醇大孔载体,装填量按体积百分比为12%~18%,载体 的粒度范围在0.1mm~0.8mm,持水量为80%~90.4%,水中体积膨胀率为200%~240%;载体 上选择性地固定微生物,微生物为采用煤化工废水驯化出的优势菌群,微生物负载量为 15g/L~30g/L;微生物固定化过程:加入已有煤化工废水处理厂活性污泥作为接种菌群,通入 煤化工废水,于闷曝条件下进行驯化和固定化反应,待驯化至微生物负载量10~25g/L以上时, 微生物固定化完成;

四、将经过厌氧流化床处理后的煤化工废水通入调节水解池;

五、将经过水解调节池处理后的废水通入好氧液流动力流化床,温度控制在20-35℃,水 力停留时间30~40min,其中厌氧流化床内载体为聚丙烯酰胺-聚乙烯醇大孔载体,装填量按体 积百分比为10%~15%,载体的粒度范围在0.1mm~0.8mm,持水量为80%~90.4%,水中体积 膨胀率为200%~240%,载体上固定采用煤化工废水驯化出的优势菌群,微生物负载量为 20g/L~40g/L;微生物固定化过程:加入已有煤化工废水处理厂活性污泥作为接种菌群,通入 煤化工废水,于闷曝条件下进行驯化和固定化反应,待驯化至微生物负载量10~25g/L以上时, 微生物固定化完成;

六、将经过厌氧-好氧流化床耦合生化系统处理后的煤化工废水通入混凝沉淀池进行沉淀 处理,水力停留时间30~40min,污泥被排入到污泥浓缩池浓缩处理后外排处置,出水靠重力 作用流入清水池,完成煤化工废水的处理;其中,混凝沉淀池采用钢筋混凝土结构,投加复 合混凝剂为铁铝复合混凝剂,铁铝复合混凝剂中Al2O3质量分数6%~10%,Fe2O3质量分数 4%~5%,复合混凝剂投加量为8~10mg/L。

本发明的有益效果如下:

1、预处理中采用隔油技术,可以去除并回收利用煤化工废水中所含的大部分油类物质, 从而减轻后续生化处理负荷,保证处理效果。

2、本发明中采用厌氧流化床处理技术,该技术工艺流程简单,对于难降解物质及氨氮的 去除有较好的处理效果;此外,流化床工艺本身还具有占地少,投资省等优点。

3、本发明采用先进的生物活性分子固定化技术,有针对性地将高效微生物固定在流化床 内的载体上,显著提高了生物负载量,所以生化降解速度快,处理效率高,出水水质好。

4、混凝沉淀采用高效混凝技术,加强混合、絮凝与沉淀过程,强化了沉淀效果,进一步 保障了出水水质。

5、通过优化与强化预处理、生化处理和深度处理三个环节,本发明中处理煤化工废水的 联合方法是一种投资省、处理效果好、工艺稳定性强的煤化工废水处理方法。

附图说明

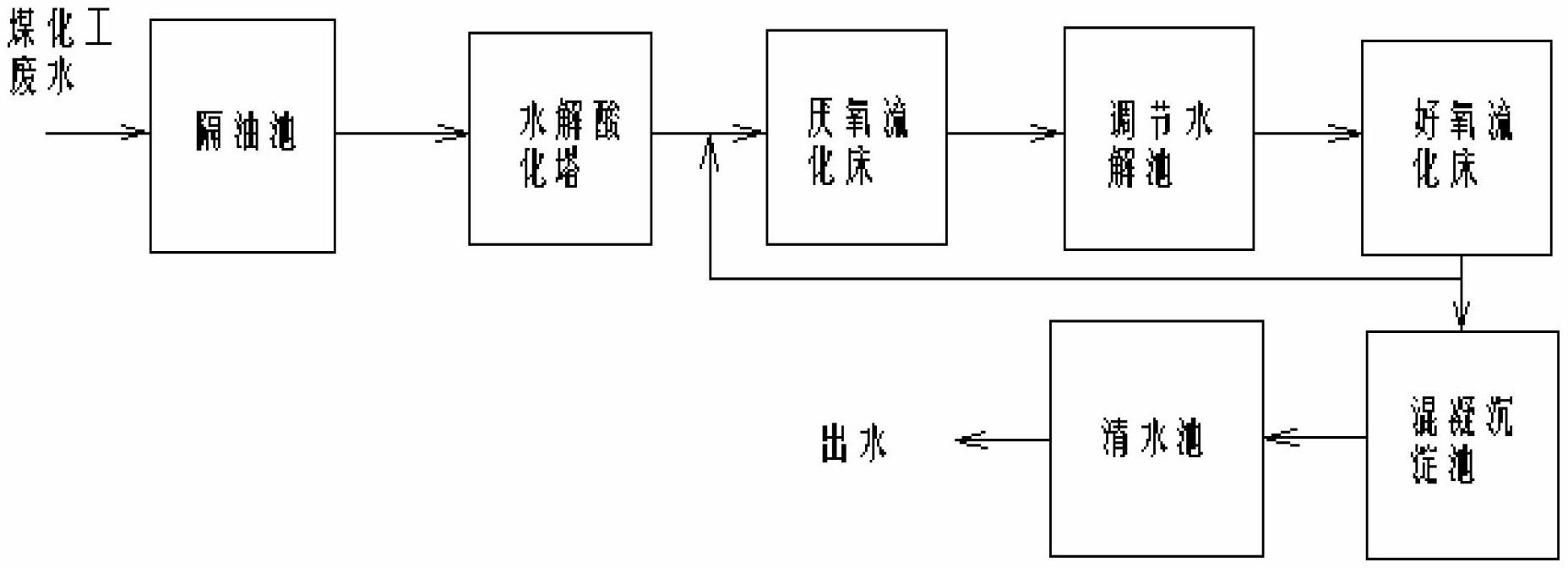

图1为本发明中的煤化工废水处理的联合方法的工艺流程图。

具体实施方式

本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意组 合。

具体实施方式一:本实施方式中一种煤化工废水处理的联合方法按以下步骤进行:

一、煤化工废水先通过隔油池进行除油处理,水力停留时间为20~30min;其中,隔油池 采用斜板式隔油池,斜板材料采用聚酯玻璃钢制成;

三、将经过隔油池处理的煤化工废水通入水解酸化塔,水力停留时间控制在1.5~3h,pH 值控制在5.0~6.5,水温控制在25~35℃;其中,水解酸化塔采用钢制结构;

三、将经过水解酸化塔处理后的煤化工废水通入厌氧流化床,温度控制在20-35℃,厌 氧流化床内载体为聚丙烯酰胺-聚乙烯醇大孔载体,装填量按体积百分比为12%~18%,载体 的粒度范围在0.1mm~0.8mm,持水量为80%~90.4%,水中体积膨胀率为200%~240%;载体 上选择性地固定微生物,微生物为采用煤化工废水驯化出的优势菌群,微生物负载量为 15g/L~30g/L;微生物固定化过程:加入已有煤化工废水处理厂活性污泥作为接种菌群,通入 煤化工废水,于闷曝条件下进行驯化和固定化反应,待驯化至微生物负载量10~25g/L以上时, 微生物固定化完成;

四、将经过厌氧流化床处理后的煤化工废水通入调节水解池;

五、将经过水解调节池处理后的废水通入好氧液流动力流化床,温度控制在20-35℃,水 力停留时间30~40min,其中厌氧流化床内载体为聚丙烯酰胺-聚乙烯醇大孔载体,装填量按体 积百分比为10%~15%,载体的粒度范围在0.1mm~0.8mm,持水量为80%~90.4%,水中体积 膨胀率为200%~240%,载体上固定采用煤化工废水驯化出的优势菌群,微生物负载量为 20g/L~40g/L;微生物固定化过程:加入已有煤化工废水处理厂活性污泥作为接种菌群,通入 煤化工废水,于闷曝条件下进行驯化和固定化反应,待驯化至微生物负载量10~25g/L以上时, 微生物固定化完成;

六、将经过厌氧-好氧流化床耦合生化系统处理后的煤化工废水通入混凝沉淀池进行沉淀 处理,水力停留时间30~40min,污泥被排入到污泥浓缩池浓缩处理后外排处置,出水靠重力 作用流入清水池,完成煤化工废水的处理;其中,混凝沉淀池采用钢筋混凝土结构,投加复 合混凝剂为铁铝复合混凝剂,铁铝复合混凝剂中Al2O3质量分数6%~10%,Fe2O3质量分数 4%~5%,复合混凝剂投加量为8~10mg/L。

本发明的有益效果如下:

1、预处理中采用隔油技术,可以去除并回收利用煤化工废水中所含的大部分油类物质, 从而减轻后续生化处理负荷,保证处理效果。

2、本发明中采用厌氧流化床处理技术,该技术工艺流程简单,对于难降解物质及氨氮的 去除有较好的处理效果;此外,流化床工艺本身还具有占地少,投资省等优点。

3、本发明采用先进的生物活性分子固定化技术,有针对性地将高效微生物固定在流化床 内的载体上,显著提高了生物负载量,所以生化降解速度快,处理效率高,出水水质好。

4、混凝沉淀采用高效混凝技术,加强混合、絮凝与沉淀过程,强化了沉淀效果,进一步 保障了出水水质。

5、通过优化与强化预处理、生化处理和深度处理三个环节,本发明中处理煤化工废水的 联合方法是一种投资省、处理效果好、工艺稳定性强的煤化工废水处理方法。

具体实施方式二:本实施方式与具体实施方式一不同的是:步骤三中所述厌氧流化床中 微生物负载量为18g/L~28g/L,载体装填量按体积百分比为11%~14%。其它步骤和参数与具体 实施方式一相同。

具体实施方式三:本实施方式与具体实施方式一不同的是:步骤三中所述厌氧流化床中 微生物负载量为23g/L,载体装填量按体积百分比为13%。其它步骤和参数与具体实施方式一 相同。

具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤三中所述厌氧 流化床中载体的粒度范围在0.2mm~0.7mm,持水量为82%~88%,水中体积膨胀率为 210%~230%。其它步骤和参数与具体实施方式一至三之一相同。

具体实施方式五:本实施方式与具体实施方式一至三之一不同的是:步骤三中所述厌氧 流化床中载体的粒度为0.5mm,持水量为85%,水中体积膨胀率为220%。其它步骤和参数 与具体实施方式一至三之一相同。

具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤五中所述好氧 流化床中微生物负载量为25g/L~35g/L,载体装填量按体积百分比为11%~14%。其它步骤和参 数与具体实施方式一至五之一相同。

具体实施方式七:本实施方式与具体实施方式一至五之一不同的是:步骤五中所述好氧 流化床中微生物负载量为30g/L,载体装填量按体积百分比为12%。其它步骤和参数与具体实 施方式一至五之一相同。

具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤五中所述好氧 流化床中载体的粒度范围在0.3mm~0.6mm,持水量为82%~88%,水中体积膨胀率为 210%~230%。其它步骤和参数与具体实施方式一至七之一相同。

具体实施方式九:本实施方式与具体实施方式一至七之一不同的是:步骤五中所述好氧 流化床中载体的粒度范围在0.4mm,持水量为85%,水中体积膨胀率为220%。其它步骤和 参数与具体实施方式一至七之一相同。

具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:步骤六中所述铁铝 复合混凝剂中Al2O3质量分数7%~9%,Fe2O3质量分数4.2%~4.8%,复合混凝剂投加量为 8.5~9.5mg/L。其它步骤和参数与具体实施方式一至九之一相同。