申请日2011.12.09

公开(公告)日2013.11.06

IPC分类号C02F9/14

摘要

本发明涉及一种晚期垃圾渗滤液A/O与厌氧氨氧化组合脱氮装置与方法,属于低碳氮(C/N)比高浓度氨氮垃圾渗滤液生物脱氮技术领域。该装置设有渗滤液原水箱、A/O短程硝化反应器、沉淀池、厌氧氨氧化反应器;渗滤液原水箱与A/O短程硝化反应器缺氧区首格室相连通,沉淀池与厌氧氨氧化反应器连通;厌氧氨氧化反应器设有自循环管路以及出水回流管回流至A/O短程硝化反应器;所述方法包括以下步骤:启动A/O短程硝化反应器、启动厌氧氨氧化反应器、A/O短程硝化反应器与厌氧氨氧化反应器系统串联运行,通过厌氧氨氧化反应器出水循环对原液进行稀释。本发明的装置和方法适用于垃圾填埋场的晚期垃圾渗滤液的短程硝化和脱氮处理,工艺先进装置结构简单,节能降耗优势明显。

权利要求书

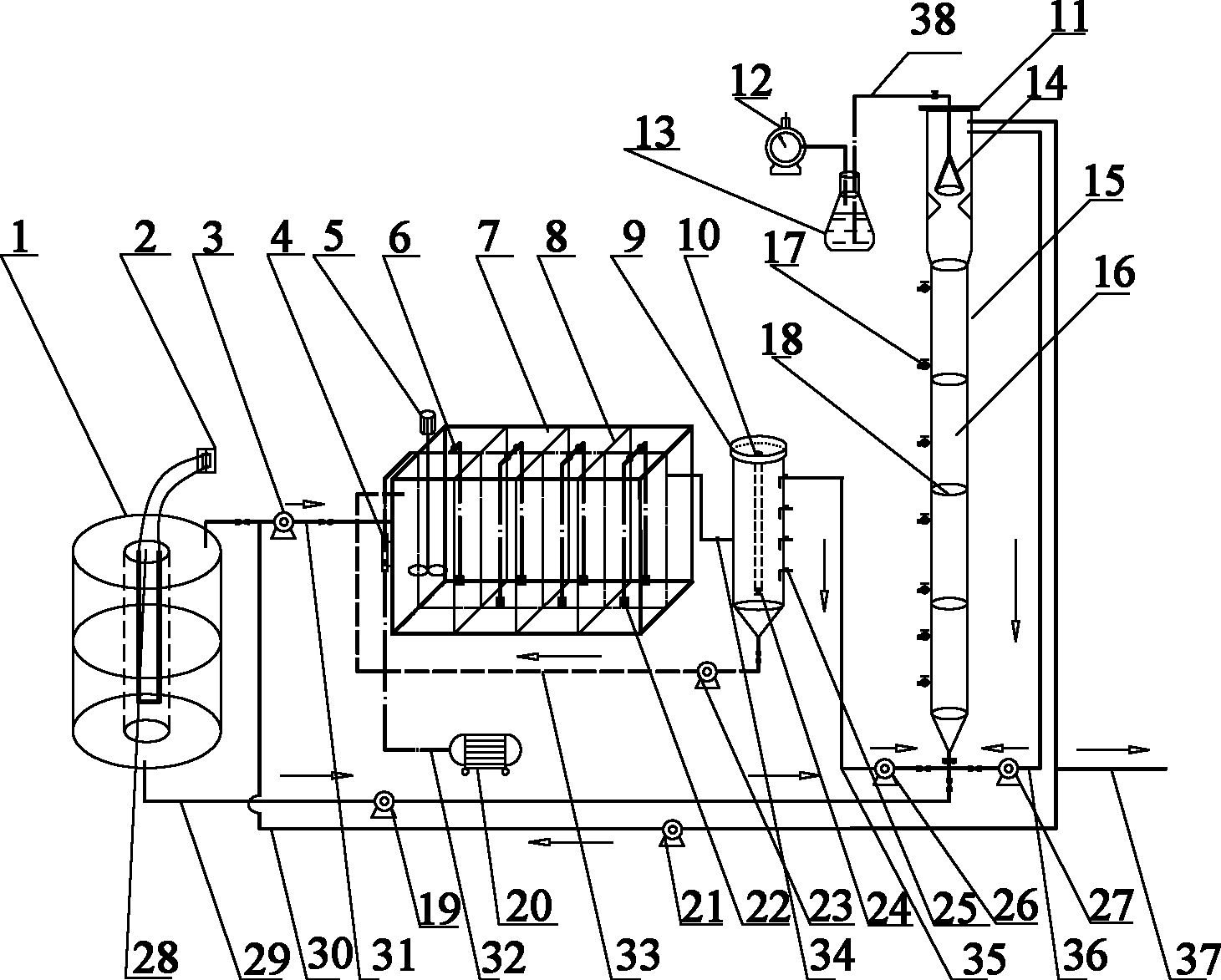

1.一种晚期垃圾渗滤液A/O与厌氧氨氧化组合脱氮装置,其特征在于:所述装置设有渗 滤液原水箱(1)、A/O短程硝化反应器(7)、沉淀池(9)、厌氧氨氧化反应器(15);渗滤液原水箱 (1)中间设有加热水箱(28)及温控加热装置(2),厌氧氨氧化反应器(15)上部上清液通过 第一回流管(30)和第四蠕动泵(21)与渗滤液原水箱(1)中的渗滤液混合,再通过A/O短程 硝化反应器(7)的第二进水管(31)和第一蠕动泵(3)与A/O短程硝化反应器(7)的作为缺氧区 的首格室相连通,该首格室安装搅拌器(5);A/O短程硝化反应器(7)用上下交错设置过水孔的 隔板(8)分成为4-8个格室;每个格室底部设有曝气头(22),每个格室上部设有空气调节阀(6), 曝气泵(20)通过曝气管(32)和气体流量计(4)与曝气头(22)连通;A/O短程硝化反应器(7)通过 第一出水管(34)与沉淀池(9)连通,沉淀池(9)底部通过第三蠕动泵(23)和第二回流管(33) 与A/O短程硝化反应器(7)缺氧区即首格室连通,沉淀池(9)设有中心管(10),在中心管(10)下 方设有锥形反射板(24);沉淀池(9)自上而下设置有数个第一取样阀(25),沉淀池(9)通过第二 出水管(35)和第五蠕动泵(26)与厌氧氨氧化反应器(15)相连通;

厌氧氨氧化反应器(15)设有温控加热带装置(18)和圆筒形污泥床(16),温控加热带装置(18) 上下设置于圆筒形污泥床(16)之间,圆筒形污泥床(16)上部设有三相分离器(14)和顶部密封板 (11);该三相分离器(14)的上部连通排气管(38)、碱液瓶(13)以及气体流量计(12);圆筒形污 泥床(16)上部上清液通过第三回流管(36)和第六蠕动泵(27)流入到圆筒形污泥床(16)底部进 行循环;沉淀池(9)通过第二出水管(35)和第五蠕动泵(26)与厌氧氨氧化反应器(15)的底 部连通,渗滤液原水箱(1)通过第一进水管(29)和第二蠕动泵(19)与厌氧氨氧化反应器(15) 底部连通;圆筒形污泥床(16)顶部溢出水通过第三出水管(37)排放,厌氧氨氧化反应器(15) 外部自上而下设有数个第二取样阀(17)。

2.一种根据权利要求1所述的一种晚期垃圾渗滤液A/O与厌氧氨氧化组合脱氮装置进行 晚期垃圾渗滤液连续流短程硝化与厌氧氨氧化组合脱氮的方法,其特征在于,包括以下步骤:

步骤一:启动A/O短程硝化反应器(7):以实际城市污水处理厂的硝化污泥为接种污泥注 入A/O短程硝化反应器(7),污泥浓度为5000kg MLSS/m3左右;以实际城市生活垃圾渗滤液 为原液,采用自来水稀释后注入到渗滤液原水箱(1),并通过投加NaHCO3将原水箱(1)中 稀释后的垃圾渗滤液的pH值维持在8.0左右,通过第二进水管(31)和第一蠕动泵(3)泵入到 A/O短程硝化反应器(7)的缺氧区,随后启动曝气泵(20)、空气调节阀(6)以及曝气头(22)组成的 曝气系统对流入A/O短程硝化反应器(7)的垃圾渗滤液进行硝化,并调节空气调节阀(6)使 硝化反应过程溶解氧维持为2mg/L,同时通过调节第一蠕动泵(3)维持进水NH4+-N负荷 ALR=0.4kgNH4+-N/m3d,通过保持pH值和ALR在上述范围内变化,使A/O短程硝化反应器 (7)中的平均游离氨FA浓度在20mg/L左右,在上述条件下运行A/O短程硝化反应器(7),当 出水亚硝酸氮NO2--N累积率大于95%时,A/O短程硝化得以实现和维持,具备了厌氧氨氧化 反应器的进水水质要求;

步骤二:启动厌氧氨氧化反应器(15):将某污水处理厂的中试厌氧氨氧化反应器中的具 有一定厌氧氨氧化活性的污泥投加到厌氧氨氧化反应器(15),污泥浓度为5kg MLSS/m3;通 过温控加热带装置(18)使得厌氧氨氧化反应器(15)温度控制在35°C,将A/O短程硝化反应器 (7)出水亚硝态氮浓度用自来水稀释到100mg/L,并按照NH4+-N/NO2--N比例为1:1.32混合入 渗滤液原液,同时将稀释后的上述混合液按照30L/d的流量泵入到厌氧氨氧化反应器(15);当 厌氧氨氧化反应器(15)出水中NH4+-N与NO2--N浓度均小于15mg/L时,厌氧氨氧化反应得以 实现和维持;

步骤三:A/O短程硝化反应器(7)与厌氧氨氧化反应器(15)分别完成启动后,将其串联 运行:即渗滤液原水箱(1)中的垃圾渗滤液经第二进水管(31)和第一蠕动泵(3)泵入到A/O短 程硝化反应器(7)的缺氧区,同时沉淀池(9)中的污泥通过第三蠕动泵(23)按照100%的比例回流 到缺氧区,而后缺氧区中的混合液进入到曝气头(22)所在的好氧曝气区完成短程硝化,A/O短 程硝化反应器(7)中混合液通过第一出水管(34)流入到沉淀池(9)中进行泥水分离,沉淀池(9) 的上清液通过第二出水管(35)和第五蠕动泵(26)泵入到厌氧氨氧化反应器(15)底端,渗 滤液原水箱(1)通过第一进水管(29)和第二蠕动泵(19)泵入厌氧氨氧化反应器(15)与从沉淀 池(9)流入的硝化液完成厌氧氨氧化反应;当NO2--N/NH4+-N>1.32时,适当增加从渗滤 液原水箱(1)进入厌氧氨氧化反应器(15)的流量,相反当NO2--N/NH4+-N<1.32时适当降低从 渗滤液原水箱(1)进入厌氧氨氧化反应器(15)的流量;当厌氧氨氧化反应器(15)的总氮负荷达到 1kg TN/m3d以上,并且出水NH4+-N与NO2--N去除率大于90%时,装置实现了垃圾渗滤液 的全程自养脱氮过程。

说明书

晚期垃圾渗滤液A/O与厌氧氨氧化组合脱氮装置与方法

技术领域

本发明涉及一种晚期垃圾渗滤液A/O与厌氧氨氧化组合脱氮装置与方法,属于低碳氮 (C/N)比高浓度氨氮废水生物脱氮技术领域,适用于晚期垃圾渗滤液等低C/N比的高氨氮废水 的生物脱氮。

背景技术

近几年来,随着城市固体废物产量的不断增加,填埋法逐渐成为世界上应用最广泛的处 理和处置方法。填埋产生的渗滤液因具有成分复杂、水质水量变化大、有机物和氨氮浓度高、 微生物营养元素比例失调等水质特点,使其处理成为国际范围内尚未解决的难题之一。采用 单一的处理技术往往不能经济高效的处理渗滤液,需要不同特点的工艺联合使用。有机碳源 的严重缺乏是晚期渗滤液脱氮效率无法提高的屏障,而外加有机碳源会大幅度的增加污水脱 氮的费用。因此,需要提出更为有效的脱氮的装置和方法。

污水生物脱氮通过硝化将NH4+-N转化为NO3--N,再通过反硝化将NO3--N转化为氮气从 水中逸出。反硝化阶段以NO3--N为电子受体,有机物作为电子供体,将氨氮转化为氮气完成 生物脱氮。但对于高NH4+-N晚期垃圾渗滤液脱氮而言,其C/N比仅在1左右,由于有机碳 源严重不足,导致传统生物脱氮效率只能达到10%左右。

而厌氧氨氧化具有如下优点:由于厌氧氨氧化菌是自养菌,碳酸盐/二氧化碳是其生长所需 的无机碳源,所以氨氮的氧化无需分子氧参与,同时亚硝态氮的还原也无需有机碳源,这将大大 降低污水好氧生物脱氮的运行费用;Anammox微生物的增长率(倍增时间为11d)与产率 (0.11g[VSS]/g[NH4+])是非常低的,故污泥产量低,然而氮的转化率却为0.25mg[N]/(mg[SS]·d), 与传统的好氧硝化旗鼓相当;在不投加任何化学药品的条件下,既能降低污水处理厂的运行费 用,又能够实现氮的高效去除。对低C/N比高氨氮的垃圾渗滤液而言,实现厌氧氨氧化反应是 其脱氮的最佳途径,同时也是与其水质特点最为适合的脱氮技术。

发明内容

本发明的目的是为了解决上述技术问题,提出一种晚期垃圾渗滤液A/O与厌氧氨氧化组 合脱氮装置与方法,即首先实现城市垃圾填埋场渗滤液中高浓度NH4+-N的短程硝化反应, 而后再实现厌氧氨氧化反应,最终实现经济高效的垃圾渗滤液自养脱氮的装置与方法。

本发明的目的是通过以下技术方案来实现的:

一种晚期垃圾渗滤液A/O与厌氧氨氧化组合脱氮装置,其特征在于:所述装置设有渗滤 液原水箱、A/O短程硝化反应器、沉淀池、厌氧氨氧化反应器;渗滤液原水箱中间设有加热 水箱及温控加热装置,厌氧氨氧化反应器上部上清液通过第一回流管和第四蠕动泵与渗滤液 原水箱中的渗滤液混合,再通过A/O短程硝化反应器的第二进水管和第一蠕动泵与A/O短程 硝化反应器的作为缺氧区的首格室相连通,该首格室安装搅拌器;A/O短程硝化反应器用上 下交错设置过水孔的隔板分成为4-8个格室;每个格室底部设有曝气头,每个格室上部设有 空气调节阀,曝气泵通过曝气管和气体流量计与曝气头连通;A/O短程硝化反应器通过第一 出水管与沉淀池连通,沉淀池底部通过第三蠕动泵和第二回流管与A/O短程硝化反应器缺氧 区即首格室连通,沉淀池设有中心管,在中心管下方设有锥形反射板;沉淀池自上而下设置 有数个第一取样阀,沉淀池通过第二出水管和第五蠕动泵与厌氧氨氧化反应器相连通;

厌氧氨氧化反应器设有温控加热带装置和圆筒形污泥床,温控加热带装置上下设置于圆 筒形污泥床之间,圆筒形污泥床上部设有三相分离器和顶部密封板;该三相分离器的上部连 通排气管、碱液瓶以及气体流量计;圆筒形污泥床上部上清液通过第三回流管和第六蠕动泵 流入到圆筒形污泥床底部进行循环;沉淀池通过第二出水管和第五蠕动泵与厌氧氨氧化反应 器的底部连通,渗滤液原水箱通过第一进水管和第二蠕动泵与厌氧氨氧化反应器底部连通; 圆筒形污泥床顶部溢出水通过第三出水管排放,厌氧氨氧化反应器外部自上而下设有数个第 二取样阀。

利用上述装置进行晚期垃圾渗滤液连续流短程硝化与厌氧氨氧化组合脱氮的方法,其特 征在于,包括以下步骤:

步骤一:启动A/O短程硝化反应器:以实际城市污水处理厂的硝化污泥为接种污泥注入 A/O短程硝化反应器,污泥浓度为5000kg MLSS/m3左右;以实际城市生活垃圾渗滤液为原液, 采用自来水稀释后注入到渗滤液原水箱,并通过投加NaHCO3将原水箱中稀释后的垃圾渗滤 液的pH值维持在8.0左右,通过第二进水管和第一蠕动泵泵入到A/O短程硝化反应器的缺 氧区,随后启动曝气泵、空气调节阀以及曝气头组成的曝气系统对流入A/O短程硝化反应器 的垃圾渗滤液进行硝化,并调节空气调节阀使硝化反应过程溶解氧维持为2mg/L,同时通过 调节第一蠕动泵维持进水NH4+-N负荷ALR=0.4kgNH4+-N/m3d,通过保持pH值和ALR在上 述范围内变化,使A/O短程硝化反应器中的平均游离氨FA浓度在20mg/L左右,在上述条件 下运行A/O短程硝化反应器,当出水亚硝酸氮NO2--N累积率大于95%时,A/O短程硝化得 以实现和维持,具备了厌氧氨氧化反应器的进水水质要求;

步骤二:启动厌氧氨氧化反应器:将某污水处理厂的中试厌氧氨氧化反应器中的具有一 定厌氧氨氧化活性的污泥投加到厌氧氨氧化反应器,污泥浓度为5kg MLSS/m3;通过温控加 热带装置使得厌氧氨氧化反应器温度控制在35℃,将A/O短程硝化反应器出水亚硝态氮浓 度用自来水稀释到100mg/L,并按照NH4+-N/NO2--N比例为1∶1.32混合入渗滤液原液,同时 将稀释后的上述混合液按照30L/d的流量泵入到厌氧氨氧化反应器;当厌氧氨氧化反应器出 水中NH4+-N与NO2--N浓度均小于15mg/L时,厌氧氨氧化反应得以实现和维持;

步骤三:A/O短程硝化反应器与厌氧氨氧化反应器分别完成启动后,将其串联运行:即渗滤 液原水箱中的垃圾渗滤液经第二进水管和第一蠕动泵泵入到A/O短程硝化反应器的缺氧区, 同时沉淀池中的污泥通过第三蠕动泵按照100%的比例回流到缺氧区,而后缺氧区中的混合液 进入到曝气头所在的好氧曝气区完成短程硝化,A/O短程硝化反应器(7)中混合液通过第一出 水管流入到沉淀池中进行泥水分离,沉淀池的上清液通过第二出水管和第五蠕动泵泵入到厌 氧氨氧化反应器底端,渗滤液原水箱通过第一进水管和第二蠕动泵泵入厌氧氨氧化反应器与 从沉淀池流入的硝化液完成厌氧氨氧化反应;当NO2--N/NH4+-N>1.32时,适当增加从渗滤 液原水箱进入厌氧氨氧化反应器的流量,相反当NO2--N/NH4+-N<1.32时适当降低从渗滤液 原水箱进入厌氧氨氧化反应器的流量;当厌氧氨氧化反应器的总氮负荷达到1kg TN/m3d以 上,并且出水NH4+-N与NO2--N去除率大于90%时,装置实现了垃圾渗滤液的全程自养脱氮 过程。

有益效果

本发明的晚期垃圾渗滤液A/O与厌氧氨氧化组合脱氮装置与方法与现有技术相比,具有 下列优点:

渗滤液的全程自养脱氮过程:

1)在不投加外加碳源的条件下,实现垃圾渗滤液的高效生物脱氮,解决了高浓度氨氮, 低碳氮比的晚期渗滤液的处理难题,大大降低了运行和建设费用。

2)短程硝化的实现,使得氨氮的转化方式有别于传统硝化方式,降低了能耗,提高了效率, 减少了污泥产量。

3)厌氧氨氧化总氮容积负荷可以达到0.8kg TN/m3d以上,不需要消耗碱度,进一步减少 了运行费用。

4)该技术成熟运行后,不需要添加外加药剂,并且不需要外加水源稀释原液,简化了管理 流程,可以直接处理高氨氮浓度的晚期渗滤液。