申请日2005.01.07

公开(公告)日2005.08.03

IPC分类号C02F1/00; C02F1/52

摘要

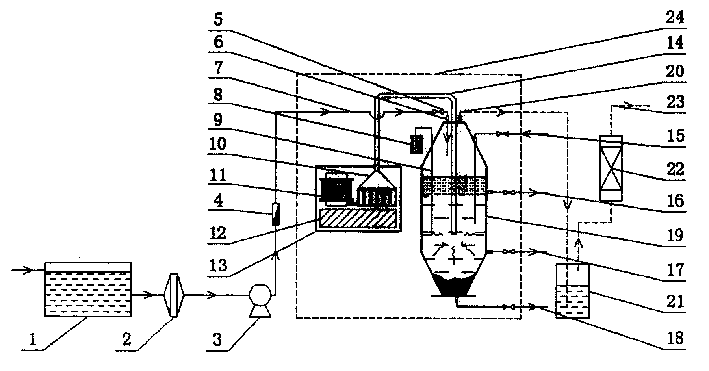

水处理领域中,乳化液废水的微波破乳净化法,特征:乳化液废水处理采用微波辐照实现;絮凝破乳剂溶液为氯化钙、氯化铝、氯化铁、硫酸铝、硫酸铁、聚合硫酸铝、聚合硫酸铁、聚丙烯酰胺及其复配破乳剂,添加量为0.5-25.0g/L;微波频率为2450MHz或915MHz,功率为0.4-64kW,辐照总时间为1-5min;微波破乳反应器主要由微波发生器[13]和破乳反应器[19]构成,反应器顶部与进水管道[7]、蒸汽出口[20]和絮凝破乳剂投加管道[15]连接,侧壁设油相分离管道[16]和水相分离管道[17],底部设沉积物排放管道[18],与蒸汽出口[20]相连通的有碱液吸收罐[21]和气体吸附柱[22]。优点:(1)油含量降低率95%以上,CODCr降低率80%左右;(2)反应时间短,仅为1-5分钟,反应能耗低;(3)油水分离容易。

权利要求书

1.乳化液废水的微波破乳净化法,包括功率控制、时间控制、温度控制及反应后相 分离,其特征在于:

a)乳化液废水处理是采用微波辐照进行的;

b)微波破乳净化前应向乳化液废水中添加絮凝破乳剂,所采用的絮凝破乳剂包 括,氯化钙、氯化铝、氯化铁、硫酸铝、硫酸铁、聚合氯化铝(PAC)、聚合 硫酸铁(PFS)、聚丙烯酰胺(PAM)及其复配絮凝破乳剂,并以配制液的形 式添加,使其最后浓度为0.5-25.0g/L;

c)乳化液废水的微波破乳净化法的工艺步骤是:

第一步,打开进水管道[7]的控制阀门[5],将乳化液废水注入破乳反应器[19]内, 其容积量为反应器容积的2/5到2/3;

第二步,打开絮凝破乳剂投加管道[15],将已配制完的絮凝破乳剂配制液添加到 破乳反应器[19]内;

第三步,关闭絮凝破乳剂投加管道[15],启动微波发生器[13],处理中所采用的 微波频率为2450MHz或915MHz,功率为0.4-64kW,处理过程中乳 化液废水温度从室温逐渐升高到70-110℃,在此温度下保持0.5-2min, 采用K-型铠装热电偶[9]和电子温度指示仪[8]指示温度,微波辐照总时 间为1-5min;

第四步,停机,关闭微波发生器[13]的电源,将微波辐照处理后的乳化液废水应 静置1-24h,使其油相、水相、固相分离;

第五步,排放分离后的油、水和固相,其次序是,首先,打开油相分离管道[16] 油相流出并收集,此后,再打开水相分离管道[17]排放出水相,最后, 打开沉积物排放管道[18],将微波破乳净化所产生的沉积物清除并进行 后继处理。

2.根据权利要求1所述的乳化液废水的微波破乳净化法,其特征在于:所述的乳化 液废水为机械加工行业产生的乳化液废水。

3.根据权利要求1所述的乳化液废水的微波破乳净化法,其特征在于:所述的絮凝 破乳剂为固体时,应配制成溶液形态加入废水中,为液体时,可直接或稀释后加 入废水中,而复配絮凝破乳剂以两种或多种絮凝破乳剂配制液形态混合后加入废 水中。

4.使用如权利要求1所述的乳化液废水的微波破乳净化法的微波破乳反应器[24], 其特征在于:该反应器主要是由微波发生器[13]和破乳反应器[19]两大部分构成, 微波发生器[13]中的多谐振磁控管[10]与微波导管[14]的一端直接相连,微波导管 [14]的另一端从破乳反应器[19]顶部中心位置插入并固定在其内中心部位,破乳反 应器[19]是一个上部呈正圆锥台形,下部呈倒圆锥台形,而中部是呈圆柱形的筒 状物,其顶部设有两个漏能抑制器[6]与乳化液废水进水管道[7]、蒸汽出口[20]管 道连通,采用K-型铠装热电偶[9]和电子温度指示仪[8]指示温度,K-型铠装热电 偶[9]自破乳反应器[19]顶部圆锥台侧壁固定插入直至其端部处于与微波导管[14] 同一高度的位置,破乳反应器[19]的侧壁按上下顺序分别通过漏能抑制器[6]与絮 凝破乳剂溶液投加管道[15]、油相分离管道[16]以及水相分离管道[17]连通,破乳 反应器[19]的底部通过漏能抑制器[6]与沉积物排放管道[17]连通;这些连通管路 均设有控制阀门[7],破乳反应器[19]内产生的气体,经蒸汽出口[20]、碱液吸收 罐[21]、气体吸附柱[22],最后的剩余尾气[23]放空。

5.据权利要求4所述的乳化液废水的微波破乳净化法的微波破乳反应器[24],其特 征在于:微波发生器[13]由高压调压器[11]、多谐振磁控管[10]和冷却系统[12]组 成,多谐振磁控管[10]设有均匀分布的1-32个功率组件,每个功率组件的功率为 0.4-2.0kW;冷却系统[12]为风机冷却或密封循环水冷却,用以冷却高压调压器[11] 和多谐振磁控管[10]工作时产生的热量。

6.根据权利要求4所述的乳化液废水的微波破乳净化法的微波破乳反应器[24],其 特征在于:微波导管[14]应是由微波反射性好、耐高温、机械强度高和廉价的铝 镁合金材料或冷轧铜板材料制作,采用矩形截面微波导管,其形式为矩形截面的 长空心金属管,微波导管的内腔尺寸需设计为应能保证传输高阶型微波,即由其 确定所传播的高阶型微波的截止波长,微波导管内表面须光滑无焊疤尖点,以防 止造成电磁场分布不均。

7.根据权利要求4所述的乳化液废水的微波破乳净化法的微波破乳反应器[24],其 特征在于:破乳反应器[19]内表面应光滑,并且其内部没有突出的尖角或螺钉, 且应是由不易吸波、不易腐蚀、耐高温、机械强度好和易于加工的材料制作,以 冷轧不锈钢板为佳。

8.应用权利要求4所述的乳化液废水的微波破乳净化法的微波破乳反应器[24],其 特征在于:乳化液废水的微波破乳净化法的破乳反应器[19],可采用其一台或多 台并列而置于乳化液废水的微波破乳净化法的工业流程图中,采用多台时,可共 用一台微波发生器[13]与多台破乳反应器[19]并列使用,其废水进水管道[7]和所 配备的碱液吸收罐[21]、气体吸附柱[22]、剩余尾气[23]排放、以及油相水相和固 相的排放均通过控制阀门[5]、管道并列使用,在进水量较小的乳化液废水工业处 理中,可配备一座废液储存池[1]储备处于静置分离周期中产生含乳化液废水,采 用一台微波发生器[13]连接一台破乳反应器[19]进行微波破乳反应;而当乳化液废 水产出量大、微波破乳工业设备进水量大时,当一台破乳反应器[19]进入静置分 离周期,则通过自动化控制移动微波发生器[13]或调节波导转路装置[25]使另一台 或另几台仍可轮流进行乳化液废水的微波破乳净化反应和排放。

说明书

乳化液废水的微波破乳净化法

技术领域

本发明的乳化液废水的微波破乳净化法,涉及到处理机械加工行业的乳化液废 水,尤其是高含油量高稳定难降解的工业切削乳化液废水,属于水处理领域。

背景技术

在许多工业过程中都会产生油水乳化现象,即是油分子和水分子均以液态互相 包容的一种现象。因此破乳技术有着广泛的应用领域:在石油工业中油水乳状液的 存在,将增加储运的负担,降低管线的使用寿命,必须使油水分离;在液液接触如 萃取过程中形成的乳液或溶液夹带这些应用中都需要进行破乳,才能保证这些工业 生产过程的顺利进行。所以破乳技术的研究一直是化工分离技术研究的重要课题之 一。

机械加工行业的乳化液废水处理一直以来是环境工程中的难题。工业乳化液废 水尤其是切削液废水中主要含有大量的油类和表面活性剂等,其油含量和化学需氧 量(CODCr指标值)非常高,若不经处理就排放,不仅严重污染地面水体和地下水 源,破坏生态环境,而且制约经济发展,造成严重的经济损失。乳化液废水中由于 大量表面活性剂的表面活性作用,使得乳化液废水稳定性非常高而不易破坏,故处 理难度较大。呈乳化态的废水需要进行破乳,以达到油水分离和净化的目的。

传统破乳技术主要有化学破乳法、加热破乳法、电破乳法和物理破乳法。

加热破乳法是通过传统加热升高乳化液的温度,随着温度的升高,油相的粘度 和密度下降,同时乳化剂在水相和油相的溶解度增大,使乳液聚结加剧,液膜破裂, 达到破乳的目的。加热破乳法存在的不足有:(1)破乳液温度升高慢,造成整个破乳 过程的工业运行周期过长;(2)能量利用率低,造成大量能量浪费,经济效益差。

电破乳技术是指W/O型(油包水型)乳液在高压电场(直流或交流)的作用 下,液滴极化变形(膨胀、拉长等)或乳液中的微小液滴在高速运动过程中相互碰撞 导致液膜破裂,小液滴聚结成大液滴而实现破乳的。电破乳法破乳完全彻底,主要 应用于从原油中分离盐水、乳化液膜破乳等。电破乳技术存在的不足有:(1)只能 作用于W/O型乳液,对于含水量较大的O/W型(水包油型)乳液难以达到破乳的 效果;(2)需要外加高压电场,能耗很大,且安全性低。

物理破乳法主要有重力沉降和离心破乳法两种。重力沉降和离心破乳法是利用 两相的密度差进行破乳。在重力和离心力的作用下,由于密度不同,乳状液中油相 上升,水相下降,液滴发生聚合,从而实现了两相的分离。物理破乳法存在的不足 有:(1)一般情况下,特别是对于微乳液,液滴聚合的速度较慢,若存在表面活性 剂,液滴基本不会聚合或者速度极慢;(2)由于速度较慢,重力沉降设备庞大,离 心破乳能耗大,经济效益和破乳效果差。

化学破乳法是目前最为传统的破乳技术,它是指使用化学破乳剂或调节乳液的 pH值使乳液破碎的方法。破乳剂分子渗入并粘附在乳化液滴的界面上,置换出乳 化剂,并破坏表面膜,使分散相释放出来并聚结、分相,达到破乳的目的。化学破 乳效果较好,并且可以通过提前加入破乳剂防止乳液的形成。化学破乳法存在的不 足有:(1)对于不同的乳化液体系必须研究采用不同的破乳剂,否则不能达到好的 效果;(2)体系中加入破乳剂剂量大,很多破乳剂可能对于所处理的体系带来一些 不利的影响,因此化学破乳法的应用受到了很大的限制。

发明内容

本发明的目的和任务是克服化学破乳技术中存在的:(1)对于不同的乳化液体系 必须研究采用不同的破乳剂,具有较大的局限性;(2)体系中加入破乳剂剂量大的不 足,并提出一种对体系要求低,操作灵活,破乳率和CODCr降低率高,油水分离容易, 反应时间短,能耗低的乳化液废水的微波破乳净化法,特提出本发明的技术解决方 案。

本发明的基本构思是充分利用微波辐照引发极性分子转动活化效应和快速内加 热效应的优点以及絮凝剂的桥连絮凝破乳和电中和絮凝破乳协同作用破乳的特点; 微波辐射引发乳化液废水中极性的水分子高速转动,而油分子和其他非极性分子不 易引起转动,从而降低了乳化液原有的高稳定性,促进了水分子的聚集,同时乳化 液温度在内损耗加热效应下短时间内迅速升高,粘度显著降低,粘度降低又促进乳 化液在微波场中的致热效应,油和水的分离时间大大缩短;絮凝破乳剂可通过液珠 之间的桥连作用或液珠表面电荷中和而引起絮凝破乳;本发明基于此机理将微波和 絮凝剂破乳协同,使乳化液废水加入絮凝剂的同时置于微波场辐照,使得破乳的反 应时间和效果明显加强。

本发明所提出的乳化液废水的微波破乳净化法,包括功率控制、时间控制、温 度控制及反应后相分离,其特征在于:乳化液废水处理是采用微波辐照进行的;微 波破乳净化前应向乳化液废水中添加絮凝破乳剂,所采用的絮凝破乳剂包括,氯化 钙、氯化铝、氯化铁、硫酸铝、硫酸铁、聚合氯化铝(PAC)、聚合硫酸铁(PFS)、 聚丙烯酰胺(PAM)及其复配絮凝破乳剂,并以配制液的形式添加,使其最后浓度 为0.5-25.0g/L;乳化液废水的微波破乳净化法的工艺步骤是:

第一步,打开进水管道[7]的控制阀门[5],将乳化液废水注入破乳反应器[19]内, 其容积量为反应器容积的2/5到2/3;

第二步,打开絮凝破乳剂投加管道[15],将已配制完的絮凝破乳剂配制液添加 到破乳反应器[19]内;

第三步,关闭絮凝破乳剂投加管道[15],启动微波发生器[13],处理中所采用的 微波频率为2450MHz或915MHz,功率为0.4-64kW,处理过程中乳化液废水温 度从室温逐渐升高到70-110℃,在此温度下保持0.5-2min,采用K-型铠装热电偶[9] 和电子温度指示仪[8]指示温度,微波辐照总时间为1-5min;

第四步,停机,关闭微波发生器[13]的电源,将微波辐照处理后的乳化液废水 应静置1-24h,使其油相、水相、固相分离;

第五步,排放分离后的油、水和固相,其次序是,首先,打开油相分离管道[16] 油相流出并收集,此后,再打开水相分离管道[17]排放出水相,最后,打开沉积物 排放管道[18],将微波破乳净化所产生的沉积物清除并进行后继处理。

本发明所提出的乳化液废水的微波破乳净化法,其进一步特征在于:所述的乳 化液废水为机械加工行业产生的乳化液废水;所述的絮凝破乳剂为固体时应配制成 溶液形态加入废水中,为液体时可直接或稀释后加入废水中,而复配絮凝破乳剂以 两种或多种絮凝破乳剂配制液形态混合后加入废水中。

使用本发明所提出的乳化液废水的微波破乳净化法的微波破乳反应器[24],其 特征在于:该反应器主要是由微波发生器[13]和破乳反应器[19]两大部分构成,微波 发生器[13]中的多谐振磁控管[10]与微波导管[14]的一端直接相连,微波导管[14]的 另一端从破乳反应器[19]顶部中心位置插入并固定在其内中心部位,破乳反应器[19] 是一个上部呈正圆锥台形,下部呈倒圆锥台形,而中部是呈圆柱形的筒状物,其顶 部设有两个漏能抑制器[6]与乳化液废水进水管道[7]、蒸汽出口[20]管道连通,采 用K-型铠装热电偶[9]和电子温度指示仪[8]指示温度,K-型铠装热电偶[9]自破乳反 应器[19]顶部圆锥台侧壁固定插入直至其端部处于与微波导管[14]同一高度的位置, 破乳反应器[19]的侧壁按上下顺序分别通过漏能抑制器[6]与絮凝破乳剂溶液投加管 道[15]、油相分离管道[16]以及水相分离管道[17]连通,破乳反应器[19]的底部通过 漏能抑制器[6]与沉积物排放管道[17]连通;这些连通管路均设有控制阀门[7],破乳 反应器[19]内产生的气体,经蒸汽出口[20]、碱液吸收罐[21]、气体吸附柱[22],最 后的剩余尾气[23]放空。

应用本发明所提出乳化液废水的微波破乳净化法的微波破乳反应器[24],其特 征在于:乳化液废水的微波破乳净化法的破乳反应器[19],可采用其一台或多台并 列而置于乳化液废水的微波破乳净化法的工业流程图中,采用多台时,可共用一台 微波发生器[13]与多台破乳反应器[19]并列使用,其废水进水管道[7]和所配备的碱 液吸收罐[2小气体吸附柱[22]、剩余尾气[23]排放、以及油相水相和固相的排放均 通过控制阀门[5]、管道并列使用,在进水量较小的乳化液废水工业处理中,可配备 一座废液储存池[1]储备处于静置分离周期中产生的乳化液废水,采用一台微波发生 器[13]连接一台破乳反应器[19]进行微波破乳反应;而当乳化液废水产出量大、微波 破乳工业设备进水量大时,当一台破乳反应器[19]进入静置分离周期,则通过自动 化控制移动微波发生器[13]或调节波导转路装置[25]使另一台或另几台仍可轮流进 行乳化液废水的微波破乳净化反应和排放。

本发明所采用乳化液废水的微波破乳发生器的进一步特征在于:微波发生器[13] 由高压调压器[11]、多谐振磁控管[10]和冷却系统[12]组成,多谐振磁控管[10]设有 均匀分布的1-32个功率组件,每个功率组件的功率为0.4-2.0kW;冷却系统[12]为 风机冷却或密封循环水冷却,用以冷却高压调压器[11]和多谐振磁控管[10]工作时产 生的热量;微波导管[14],应是由微波反射性好、耐高温、机械强度高和廉价的铝 镁合金材料或冷轧铜板材料制作,采用矩形截面微波导管,其形式为矩形截面的长 空心金属管,微波导管的内空尺寸需设计为应能保证传输高阶型微波,即由其确定 所传播的高阶型微波的截止波长,微波导管内表面须光滑无焊疤尖点,以防止造成 电磁场分布不均;破乳反应器[19]侧面为圆柱形,顶部和底部为圆锥台形,其内表 面应光滑,并且其内部没有突出的尖角或螺钉,且应是由不易吸波、不易腐蚀、耐 高温、机械强度好和易于加工的材料制作,以冷轧不锈钢板为佳。

微波破乳反应器中的微波传导过程是:微波通过微波发生器[13]的多谐振磁控 管[10]产生,再经过微波导管[14]传导入破乳反应器[19]内,然后微波辐射和反射入 待处理的乳化液废水,并且微波在破乳反应器[19]壁经过多次的反射和折射充分与 乳化液废水反应;充分反应后的微波在经过漏能抑制器[6]时被吸波材料吸收而不会 因此产生泄漏。

关于微波破乳反应器运行参数的确定原则如下:絮凝破乳剂投加量的范围为 0.5-25.0g/L,当乳化液废水CODCr指标和含油量均较低时,取其下限值,当CODCr 指标和含油量均较高时,取其上限值;为防止因乳化液废水沸腾导致堵塞各管路, 其装入破乳反应器[19]的体积应为破乳反应器[19]容积的2/5-2/3;处理过程中乳化 液废水温度从室温逐渐升高到70-110℃,当乳化液废水CODCr指标和含油量均较低 时,取其下限值,当CODCr指标和含油量均较高时,取其上限值;为确保获得良好 的破乳净化效果,反应中温度保持时间应为0.5-2.0min,当絮凝破乳剂投加量较少 时,取其下限值,当絮凝破乳剂投加量较多时,取其上限值;微波辐照总时间为 1-5min,当乳化液废水在微波辐照下升温速度快时,取其下限值,当升温速度较慢 时,取其上限值;反应后静置时间为1-24h,当乳化液废水CODCr指标和含油量均 较低且絮凝破乳剂沉降性能较好时,取其下限值;反之,取其上限值。

使用乳化液废水的微波破乳净化法的微波破乳反应器,应注意:(1)装置启动 前应检查仪器、设备及管线的完好性及各连接处有无渗漏;(2)检查供电系统与用 电单元的连接与安全性;(3)检查微波源的泄露情况;(4)在保证上述三项检查结 果合格后,方可启动微波破乳反应器,同时启动冷却系统以保证磁控管不升温;(5) 要注意用于测温的热电偶的允许上限,避免造成其损毁;(6)反应结束前,必须先 关闭微波电源,而冷却系统继续工作直至多谐振磁控管完全冷却。

本发明的主要优点是:(1)微波加热便于控制,启动微波装置,加热立即开 始;装置关闭,马上停止加热,无加热滞后效应;(2)由于微波加热是内加热,加 热速度快,因此反应时间不超过5分钟,反应能耗低;(3)微波通过微波导管传输, 安全性更高;(4)油含量降低率95%以上,CODCr降低率80%左右,油水分离现 象显著,适用于乳化液废水的初级或二级处理;(5)装置易于在乳化液废水处理量 大的工厂实行自动化控制。