申请日 20200828

公开(公告)日 20201124

IPC分类号 C02F1/78; C02F1/72; C02F101/30

摘要

一种基于催化臭氧化的酸性含难降解水溶性高分子废水预处理方法,属于废水处理技术领域。其首先是制备活性氧化铝负载铜锰氧化物催化剂,铜锰氧化物在活性氧化铝颗粒载体上的负载率为3~5wt.%,铜、锰组分的摩尔比为1:1~3;然后向pH范围3~5.5的待处理废水中加入该催化剂,再向其中加入助剂过氧化氢溶液,在室温条件下通入臭氧并进行曝气,然后在120~200rpm的转速下磁力搅拌,从而实现基于催化臭氧化的酸性含难降解水溶性高分子废水预处理。本发明是一种新型的高级氧化技术,操作简便,解决了较低pH废水中水溶性高分子污染物不易被(催化臭氧化方法)氧化降解的难题,污染物分子长链被打碎,有利于后续的生物处理或膜处理。

权利要求书

1.一种基于催化臭氧化的酸性含难降解水溶性高分子废水预处理方法,其步骤如下:

1)在室温、超声条件下将活性氧化铝颗粒浸渍在硝酸铜溶液中,干燥后煅烧得到活性氧化铝负载铜氧化物催化剂;再在室温、超声条件下活性氧化铝负载铜氧化物催化剂浸渍在硝酸锰溶液中,干燥后煅烧得到活性氧化铝负载铜锰氧化物催化剂;铜锰氧化物在活性氧化铝颗粒载体上的负载率为3~5wt.%,铜、锰组分的摩尔比为1:1~3;

2)向待处理废水中加入步骤1)得到的活性氧化铝负载铜锰氧化物催化剂,催化剂的质量浓度与待处理废水COD的比值为(2~4)mg/L:1mg/L;然后再向其中加入助剂过氧化氢溶液,过氧化氢与活性氧化铝负载铜锰氧化物催化剂的质量比为1:107~108;

3)在室温条件下,向步骤2)的反应体系中通入臭氧并曝气,臭氧通入速率与COD的比为(0.10~0.15)mg/(L·h):1mg/L;

4)在120~200rpm的转速下磁力搅拌步骤3)的反应体系使各组分充分接触,从而实现基于催化臭氧化的酸性含难降解水溶性高分子废水预处理。

2.如权利要求1所述的一种基于催化臭氧化的酸性含难降解水溶性高分子废水预处理方法,其特征在于:步骤1)中是将活性氧化铝颗粒浸渍在硝酸铜溶液中2~3h。

3.如权利要求1所述的一种基于催化臭氧化的酸性含难降解水溶性高分子废水预处理方法,其特征在于:步骤1)中是于90~110℃下干燥3~5h、550~650℃下煅烧4~6h。

4.如权利要求1所述的一种基于催化臭氧化的酸性含难降解水溶性高分子废水预处理方法,其特征在于:步骤2)待处理废水的pH范围为3~5.5。

5.如权利要求1所述的一种基于催化臭氧化的酸性含难降解水溶性高分子废水预处理方法,其特征在于:步骤4)中的磁力搅拌的时间为10~30min,从而实现基于催化臭氧化的酸性含难降解水溶性高分子废水预处理。

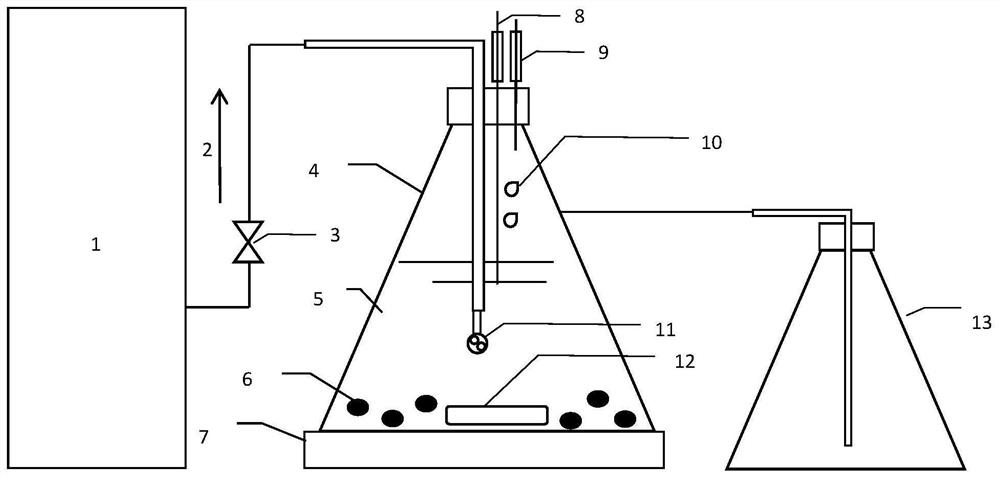

6.如权利要求1所述的一种基于催化臭氧化的酸性含难降解水溶性高分子废水预处理方法,其特征在于:该废水预处理装置是由臭氧发生器(1)、气体通入装置(3)、装有待处理废水(5)及固体催化剂(6)和磁力转子(12)的锥形瓶反应器(4)、玻璃曝气头(11)、过氧化氢滴加装置(9)、取样装置(8)、磁力搅拌器(7)和尾气吸收装置(13)组成;臭氧发生器(1)以氧气为气源生产的臭氧(2)通过气体通入装置(3)进入锥形瓶反应器(4)内;气体通入装置(3)的末端设置有玻璃曝气头(11)的曝气装置,玻璃曝气头(11)浸没在待处理废水(5)中;锥形瓶反应器(4)顶端安装了过氧化氢滴加装置(9)和取样装置(8);锥形瓶反应器(4)座于磁力搅拌器(7)上;锥形瓶反应器(4)内的待处理废水(5)经过氧化氢辅助催化臭氧化处理后,多余的臭氧通过管路进入尾气吸收装置(13)。

说明书

一种基于催化臭氧化的酸性含难降解水溶性高分子废水预处 理方法

技术领域

本发明属于废水处理技术领域,具体涉及一种基于催化臭氧化的酸性含难降解水溶性高分子废水预处理方法,主要测定指标为污染物自身浓度、化学需氧量(COD)及反应前后污染物分子量分布变化。

背景技术

目前我国依然是严重缺水的国家,针对水资源短缺的现状,净化污水已成为一项重要的应对措施。随着水溶性高分子化合物在工业上的应用日益增多,此类物质(如聚乙烯醇(PVA)等)往往存在于诸多类型的工业废水中。且含有此类物质的如纺织印染等类型的废水多具有极端pH(如强酸性)。此外,难以被微生物降解、容易堵塞过滤膜等特性导致直接的生物处理或膜处理手段不适用于废水中这类物质的去除,且此类物质进入自然水体会造成水体污染及生态破坏等问题。所以往往需要对此类废水进行有效地预处理。根据国内外相关文献及工程实例可知,目前针对酸性废水的处理方法有芬顿法,但常因反应过程中产生铁泥而造成二次污染等问题;针对含水溶性高分子废水的处理方法有吸附法、泡沫分离法、膜处理法以及混凝絮凝等方法,虽然这些方法能够有效分离出污染物,但并未实现对污染物的降解,此外,这些方法对处理条件都有着较为严苛的要求,成本也相对较高。

催化臭氧化技术作为高级氧化法的一个重要分支,因其具有处理效率高、反应无残留等优势,近年来被广泛应用于难降解有机污水的处理,然而该技术在酸性环境下处理效率偏低是限制其应用的一个重要因素。过氧化氢作为常用的氧化剂和助剂被广泛应用于水处理领域,比如光催化及芬顿等系统,但这些反应系统的进行往往伴随着较多的过氧化氢使用量,进而造成资源的浪费。本发明通过制备负载型过渡金属催化剂建立了相应的催化臭氧化体系,并通过引入微量的过氧化氢溶液作为助剂辅助催化,利用酸性条件下反应体系内主要组成间的相互作用促进羟基自由基的生成,进而实现对污染物的有效降解。

发明内容

本发明提供了一种基于催化臭氧化的酸性含难降解水溶性高分子废水预处理方法,向所建立的负载型催化剂非均相催化臭氧化反应体系中引入一定量助剂降解酸性废水中高分子污染物,废水pH范围为3~5.5。

本发明所述的一种基于催化臭氧化的酸性含难降解水溶性高分子废水预处理方法,其步骤如下:

1)在室温、超声条件下将活性氧化铝颗粒浸渍在硝酸铜溶液中2~3h,然后于90~110℃下干燥3~5h、550~650℃下煅烧4~6h,得到活性氧化铝负载铜氧化物催化剂;再在室温、超声条件下活性氧化铝负载铜氧化物催化剂浸渍在硝酸锰溶液中2~3h,然后于90~110℃下干燥3~5h、550~650℃下煅烧4~6h,得到活性氧化铝负载铜锰氧化物催化剂(CMA);铜锰氧化物在活性氧化铝颗粒载体上的负载率为3~5wt.%,铜、锰组分的摩尔比为1:1~3;

2)向pH范围3~5.5的待处理废水中加入步骤1)得到的活性氧化铝负载铜锰氧化物催化剂,催化剂的质量浓度与废水COD的比值为(2~4)mg/L:1mg/L;然后再向其中加入助剂过氧化氢溶液,过氧化氢与活性氧化铝负载铜锰氧化物催化剂的质量比为1∶107~108;

3)在室温条件下,向步骤2)的反应体系中通入臭氧并利用曝气装置进行曝气,臭氧通入速率与COD的比为(0.10~0.15)mg/(L·h):1mg/L;

4)在120~200rpm的转速下磁力搅拌步骤3)的反应体系使各组分充分接触,并保持10~30min,从而实现基于催化臭氧化的酸性含难降解水溶性高分子废水预处理。

本发明的固体催化剂、过氧化氢助剂及臭氧用量均较少,在保证处理效率的同时节约了处理成本,同时避免了资源的浪费。

本发明的反应机理如下:在反应器内,主要通过活性氧化铝负载铜锰氧化物对臭氧与过氧化氢的吸附,使三者在强酸性条件下的催化剂表面发生了界面反应。过氧化氢被吸附在催化剂表面后形成了-OOH物质,这与催化剂中存在Mn(II)有关,同时臭氧也被吸附从而与-OOH接触反应生成HO2·及O3·-等活性氧化物种,通过相互作用(同时存在电子转移及其与臭氧的作用)进一步生成羟基自由基。迅速且连续产生的羟基自由基攻击污染物分子长链,使之断裂,从而实现对污染物进行氧化降解。因此,固体催化剂、过氧化氢、臭氧三者在酸性条件下共同存在并相互作用实现了臭氧的分解及羟基自由基的生成,进而有效降解酸性废水中难降解水溶性高分子污染物。

本发明是一种新型的高级氧化技术,操作简便,解决了较低pH废水中水溶性高分子污染物不易被(催化臭氧化方法)氧化降解的难题,污染物分子长链被打碎,有利于后续的生物处理或膜处理。所使用的固体催化剂制备简单、易于回收、稳定性良好、投加量较少;所使用的助剂,即过氧化氢溶液,简单易得、用量极少。本发明因具备以上优势可广泛应用于含水溶性高分子污染物酸性废水的预处理。

发明人 (花修艺;闫征楚;董德明;朱建鑫;)