申请日2019.08.27

公开(公告)日2021.03.05

IPC分类号D01F6/46; D01F1/10; D01F11/06; B01D17/022; C02F1/28; C02F1/40

摘要

本发明公开了一种用于油水分离的聚丙烯纤维的制备方法及由该方法制备的聚丙烯纤维,包括以下步骤:S1.对包含聚丙烯、稀释剂和成核剂的混合物进行纺丝处理,得到初生纤维;S2.使所述初生纤维经过10‑100mm的空气纺程;S3.对步骤S2得到的初生纤维进行冷却处理,得到纤维长丝;S4.对所述纤维长丝进行萃取处理,得到所述聚丙烯纤维。本发明方法工艺简便,生产路径短,根据本发明的方法制备的聚丙烯纤维孔径适中、机械强度高、分离性能优良,应用于油水分离中,分离效率高。本发明还提供了一种用于油水分离的装置,结构简单,消耗动力少,无需投加任何药剂,就能对污水中的油污起到较好的去除效果,且污染较低,在含油污水处理领域具有良好的应用前景。

权利要求书

1.一种用于油水分离的聚丙烯纤维的制备方法,包括以下步骤:

S1.对包含聚丙烯、稀释剂和成核剂的混合物进行纺丝处理,得到初生纤维;

S2.使所述初生纤维经过10-100mm的空气纺程;

S3.对步骤S2得到的初生纤维进行冷却处理,得到纤维长丝;

S4.对所述纤维长丝进行萃取处理,得到所述用于油水分离的聚丙烯纤维。

2.根据权利要求1所述的制备方法,其特征在于,所述步骤S1包括:

1A.对包含聚丙烯、稀释剂和成核剂的混合物进行熔融和脱泡处理,得到纺丝液;

1B.将所述纺丝液输送至喷丝头,经喷丝头挤出得到初生纤维。

3.根据权利要求1或2所述的制备方法,其特征在于,在所述混合物中,聚丙烯所占的质量百分比为20-90%,成核剂所占的质量百分比为0.1-5%,其余为稀释剂。

4.根据权利要求1-3中任一项所述的制备方法,其特征在于,所述稀释剂包括植物油和任选的邻苯二甲酸酯类化合物,其中所述稀释剂中植物油的含量为10-100%;和/或所述植物油包括花生油、蓖麻油和大豆油中的至少一种;和/或所述邻苯二甲酸酯类化合物包括邻苯二甲酸二环己酯和/或邻苯二甲酸二(2-丙基庚)酯。

5.根据权利要求1-4中任一项所述的制备方法,其特征在于,所述成核剂包括β晶型成核剂,优选包括酰胺类成核剂、山梨醇类成核剂和稀土金属类成核剂中的至少一种;和/或所述酰胺类成核剂包括N,N-二环己基对苯二甲酰胺和/或N,N-二环己基对苯-2,6-萘二酰胺;和/或所述山梨醇类成核剂包括TMB-1;和/或所述稀土金属类成核剂包括WBG、庚二酸钙盐和辛二酸钙盐中的至少一种。

6.根据权利要求1-5中任一项所述的制备方法,其特征在于,所述熔融处理的温度为175-230℃,时间为0.5-3h;所述脱泡处理的时间为0.5-3h。

7.根据权利要求1-6中任一项所述的制备方法,其特征在于,所述步骤S3中使所述初生纤维经过至少三级凝固浴进行冷却处理;优选地,使所述初生纤维首先通过100-120℃的一级凝固浴进行冷却,然后通过50-80℃的二级凝固浴进行冷却,最后通过0-20℃的三级凝固浴进行冷却,制得所述纤维长丝。

8.根据权利要求1-7中任一项所述的制备方法,其特征在于,所述一级凝固浴的介质包括植物油和任选的邻苯二甲酸酯类化合物,其中所述稀释剂中植物油的含量为10-100%;和/或所述植物油包括花生油、蓖麻油和大豆油中的至少一种;和/或所述邻苯二甲酸酯类化合物包括邻苯二甲酸二环己酯和/或邻苯二甲酸二(2-丙基庚)酯;和/或所述二级凝固浴的介质为去离子水;和/或所述三级凝固浴的介质为去离子水。

9.根据权利要求1-8中任一项所述的制备方法,其特征在于,所述步骤S4包括:将所述纤维长丝置于一种萃取剂中萃取或置于多种萃取剂中依次萃取;和/或,所述萃取总时间为3-48h;和/或,所述萃取剂包括酮、醇和烷烃中的至少一种,优选包括丙酮、甲醇、乙醇、异丙醇、正己烷和环己烷中的至少一种。

10.根据权利要求1-9中任一项所述的方法制备的用于油水分离的聚丙烯纤维,其直径为0.1-5mm,比表面积为18.3-28.7m2/g。

11.根据权利要求1-9中任一项所述的方法制备的聚丙烯纤维或权利要求10所述的聚丙烯纤维在油水分离中的应用,包括使含油污水通过所述聚丙烯纤维,使其中的油相和水相分离。

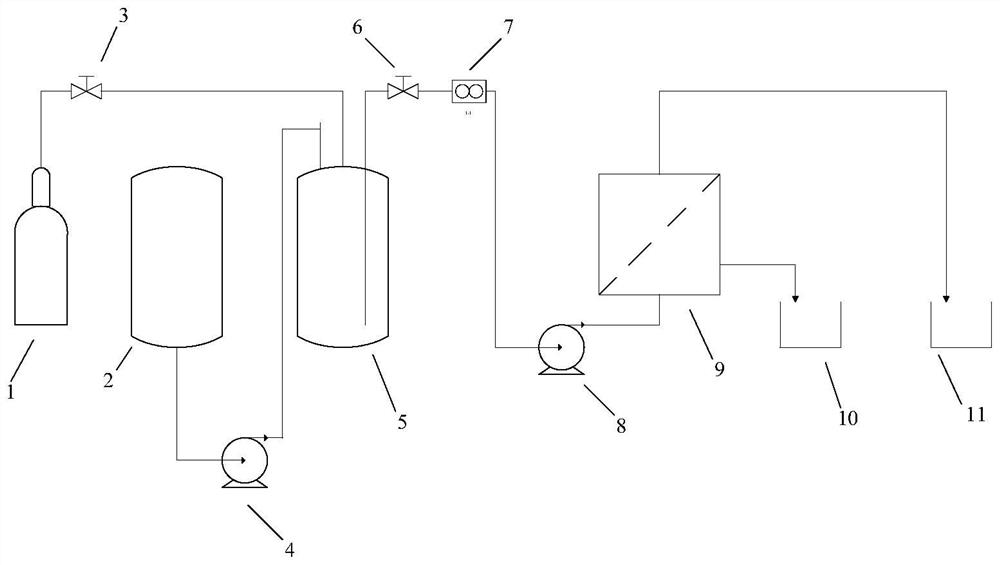

12.一种用于油水分离的装置,包括:

贮液罐,用于贮存含油污水;

与所述贮液罐相连的聚结器,其内填充有根据权利要求1-9中任一项所述的方法制备的聚丙烯纤维或权利要求10所述的聚丙烯纤维,用于接收来自于所述贮液罐的含油污水并对其进行处理,使其中的油相和水相分离;

与所述聚结器相连的产水罐,用于接收来自于所述聚结器的水相;

与所述聚结器相连的集油罐,用于接收来自于所述聚结器的油相。

说明书

一种用于油水分离的聚丙烯纤维的制备方法及应用

技术领域

本发明涉及一种用于油水分离的聚丙烯纤维的制备方法,由该方法制备的聚丙烯纤维材料,以及其在油水分离中的应用,还涉及一种用于油水分离的装置,属于水处理技术领域。

背景技术

含油污水来源广泛,石化行业中原油开采、加工过程,油品贮存、油轮泄漏、海洋溢油事故等都会产生较多的含油污水,如果这些含油污水不能得到有效的治理,就会给经济、人类的健康以及环境造成巨大损失和长远危害。现有的含油污水处理技术如重力分离、离心、过滤、气浮等存在时间长、设备体积大、设备腐蚀速率快、使用大量化学药剂等弱点。

聚结分离法作为一种物理除油方法,将重力分离和聚结技术融为一体,利用油水密度差的特性,实现分离过程。聚结分离器具有动力能耗低,分离效率高,操作弹性大等优点,当含油污水通过聚结分离器时,油滴与聚结材料相互作用,由于材料表面的亲油性,油滴与材料表面形成一定厚度的连续油膜,后续的油滴通过该表面时,液滴与层膜间形成夹液层,液滴在排液过程中,液膜逐渐变形、减薄,当液膜达到临界值时发生破裂,两液滴实现融合而聚并长大,小油滴逐渐聚并为大油滴,随着水流的牵引力,大油滴摆脱聚结材料的吸附,实现脱落,在浮力的作用下进入油层而分离。聚结法除油其技术关键是聚结材料,聚结材料可分为多孔材、纤维材和粒状材等,其中纤维材能制成直径较细、表面积较大的材料,可具有显著的除油效能。聚结过程主要靠阻截、扩散作用,只有当油滴移动到靠近材料的表面时才能由范德华引力作用而被材质所捕获,所以起作用的仅系外表面,故外表面越大时油滴靠近材料、附着的机率就越高,材料的表面积对油滴聚结效果有较为显著的影响,对光滑表面的纤维材料可采用减小直径的办法来提高表面积,但聚结材料直径过小会给实际运行造成极大的困难,因此较为理想的办法是增加材料表面的粗糙度以达到提高表面积的目的。

利用TIPS法可制备具有发达微孔粗糙表面的聚结纤维材料,即将聚合物与高沸点的小分子化合物(稀释剂)在高温下(高于结晶聚合物的熔点)形成均相溶液,在降温过程中会出现固-液或液-液相分离,脱除稀释剂后,即可获得具有微孔结构的聚合物多孔纤维材料,TIPS法制备多孔纤维的重点和难点在于小分子化合物(稀释剂)的选择,要求稀释剂在高温下与聚合物有良好的相溶性,低挥发性、热稳定性好,此外,还要求稀释剂具有低毒性、对健康和环境的负面影响较小。已有报道使用的邻苯二甲酸酯类中的邻苯二甲酸二丁酯和邻苯二甲酸二辛脂具有生物微毒性,可通过胃肠道、呼吸道和皮肤吸收而进入机体,在多孔纤维制备过程中容易影响劳动环境产生危害,被欧盟REACH法规限制使用,因此,随着环境保护法律日益严格,对环境友好的绿色稀释剂或低毒、低害溶剂的需求将越来越强烈。

发明内容

本发明的目的是根据现有技术中存在的缺陷,提供一种用于油水分离的聚丙烯纤维的制备方法,使用环保无毒的邻苯二甲酸酯类化合物作为稀释剂,同时加入成核剂,将亲油树脂通过热致相分离法制成表面聚结的纤维材料,增加表面的粗糙度和表面积,本发明方法工艺简便,生产路径短,根据本发明的方法制备的聚丙烯纤维孔径适中、机械强度高、分离性能优良,应用于油水分离中,分离效果较好,本发明还提供了一种用于油水分离的装置,结构简单,消耗动力少,无需投加任何药剂,就能对污水中的油污起到较好的去除效果,且污染较低,在含油污水处理领域具有良好的应用前景。

根据本发明的一个方面,提供了一种用于油水分离的聚丙烯纤维的制备方法,包括以下步骤:

S1.对包含聚丙烯、稀释剂和成核剂的混合物进行纺丝处理,得到初生纤维;

S2.使所述初生纤维经过10-100mm的空气纺程;

S3.对步骤S2得到的初生纤维进行冷却处理,得到纤维长丝;

S4.对所述纤维长丝进行萃取处理,得到所述聚丙烯纤维。

根据本发明的一些实施方式,所述步骤S1包括:

1A.对包含聚丙烯、稀释剂和成核剂的混合物进行熔融和脱泡处理,得到纺丝液;

1B.将所述纺丝液输送至喷丝头,经喷丝头挤出得到初生纤维。

根据本发明的优选实施方式,在所述混合物中,聚丙烯所占的质量百分比为20-90%,成核剂所占的质量百分比为0.1-5%,其余为稀释剂。

根据本发明的优选实施方式,所述聚丙烯树脂的熔融指数为0.1-100g/10min,此熔融指数范围的聚丙烯树脂原料流动性、加工性及机械性能较好,熔融指数测试条件为温度230℃,负载砝码2.16公斤。

根据本发明的优选实施方式,所述稀释剂包括植物油和任选的邻苯二甲酸酯类化合物,其中所述稀释剂中植物油的含量为10-100%。

根据本发明的优选实施方式,所述植物油包括花生油、蓖麻油和大豆油中的至少一种。

根据本发明的优选实施方式,所述邻苯二甲酸酯类化合物包括邻苯二甲酸二环己酯和/或邻苯二甲酸二(2-丙基庚)酯。

根据本发明的优选实施方式,所述成核剂包括β晶型成核剂,优选包括酰胺类成核剂、山梨醇类成核剂和稀土金属类成核剂中的至少一种。

根据本发明的优选实施方式,所述酰胺类成核剂包括N,N-二环己基对苯二甲酰胺和/或N,N-二环己基对苯-2,6-萘二酰胺。

根据本发明的优选实施方式,所述山梨醇类成核剂包括TMB-1(四甲基联苯胺);和/或所述稀土金属类成核剂包括WBG(稀土金属氧化物、稀土金属硬脂酸盐的复配)、庚二酸钙盐和辛二酸钙盐中的至少一种。

根据本发明的优选实施方式,所述熔融处理的温度为175-230℃,时间为0.5-3h;所述脱泡处理的时间为0.5-3h。

根据本发明的优选实施例,所述步骤1A可按照如下方法进行:将聚丙烯、稀释剂和成核剂加入到带有搅拌装置的纺丝釜中得到混合物,然后加热至175-230℃,并在通氮气的条件下搅拌0.5-3h,混合均匀;停止搅拌后,静置脱泡0.5-3h,得到纺丝液。

根据本发明的一些实施方式,所述喷丝头的孔径为0.1-5mm,温度为140-180℃。

根据本发明的优选实施例,所述步骤1B可按照如下方法进行:过滤纺丝液,然后用计量泵将过滤后的纺丝液输送至喷丝头,以恒定的速率经喷丝头挤出得到初生纤维。

根据本发明的一些实施方式,所述步骤S3中使所述初生纤维经过至少三级凝固浴进行冷却处理;优选地,使所述初生纤维首先通过100-120℃的一级凝固浴进行冷却,然后通过50-80℃的二级凝固浴进行冷却,最后通过0-20℃的三级凝固浴进行冷却,制得所述纤维长丝。

根据本发明的优选实施方式,所述一级凝固浴的介质包括植物油和任选的邻苯二甲酸酯类化合物,其中所述稀释剂中植物油的含量为10-100%;和/或所述植物油包括花生油、蓖麻油和大豆油中的至少一种;和/或所述邻苯二甲酸酯类化合物包括邻苯二甲酸二环己酯和/或邻苯二甲酸二(2-丙基庚)酯;和/或所述二级凝固浴的介质为去离子水;和/或所述三级凝固浴的介质为去离子水。

经过水浴处理后,用牵引轮卷绕收集所述纤维长丝。

本发明通过将初生纤维经过三级不同的凝固浴进行冷却固化,可最大程度地降低纤维内部应力,防止应力开裂及翘曲变形等现象产生,改善纤维的力学和热学等性能。

根据本发明的一些实施方式,所述步骤S4包括:将所述纤维长丝置于一种萃取剂中萃取或置于多种萃取剂中依次萃取;和/或,所述萃取总时间为3-48h。

根据本发明的优选实施方式,所述萃取剂包括酮、醇和烷烃中的至少一种,优选包括丙酮、甲醇、乙醇、异丙醇、正己烷和环己烷中的至少一种,优选所述萃取剂的浓度大于95%。

经过萃取剂萃取后,纤维长丝中的稀释剂可被分离去除,从而在纤维表面形成孔,增加纤维的表面粗糙度和表面积。

根据本发明的一些实施方式,所述方法还包括以下步骤:

S5.将制得的聚丙烯纤维干燥12-24h,除去表面的水分,即得。

根据本发明的另一个方面,还提供了一种根据上述方法制备的聚丙烯纤维,其直径为0.1-5mm,比表面积为18.3-28.7m2/g。

根据本发明的另一个方面,还提供了上述聚丙烯纤维在油水分离中的应用,包括使含油污水通过所述聚丙烯纤维,使其中的油相和水相分离。

本发明的聚丙烯纤维为亲油性材料,当含油污水通过所述聚丙烯纤维时,由于油相和水相对纤维的亲和力不同,污水中的油滴聚结在纤维的表面,实现油滴的由小变大,变大后的油滴由于密度较小而上浮,进而实现油相和水相的分离。

根据本发明的另一个方面,还提供了一种用于油水分离的装置,包括:

贮液罐,用于贮存含油污水;

与所述贮液罐相连的聚结器,其内装填有上述聚丙烯纤维,用于接收来自于所述贮液罐的含油污水并对其进行处理,使其中的油相和水相分离;

与所述聚结器相连的产水罐,用于接收来自于所述聚结器的水相;

与所述聚结器相连的集油罐,用于接收来自于所述聚结器的油相。

根据本发明的一些实施方式,所述聚丙烯纤维分层压实装填到聚结器的床层中,装填体积比为1/2。

根据本发明的优选实施方式,所述聚结器上设有污水进口、水相出口和油相出口。在一些具体的实施例中,所述油相出口设置于所述聚结器的上部,所述水相出口设置于所述聚结器的侧壁。

根据本发明的优选实施方式,所述装置还包括设置于所述贮液罐和聚结器之间的污水罐,所述污水罐设有污水进口、污水出口和气体进口,其污水进口通过管道与所述贮液罐连通,其污水出口通过管道与所述聚结器的进口连通,用于接收来自于贮液罐的污水并输送至聚结器。

根据本发明的优选实施方式,所述装置还包括设置于所述贮液罐和污水罐之间的管道上的污水泵,用于将贮液罐内的污水泵入污水罐内。

根据本发明的优选实施方式,所述装置还包括与所述污水罐的气体进口相连的气源,用于向所述污水罐内输入气体,以将污水推入聚结器。在一些具体的实施例中,所述气源为氮气瓶。所述气源和污水罐之间通过管道连接,在该管道上设有稳压阀。

根据本发明的优选实施方式,所述装置还包括在所述污水罐与聚结器之间的管道上依次设置的流量调节阀、流量计和进料泵。

根据本发明的优选实施方式,所述产水罐通过管道与所述聚结器的水相出口连通,所述集油罐通过管道与所述聚结器的油相出口连通。

本发明用于油水分离的装置的工作过程和原理如下:

贮液罐内的含油污水通过污水泵泵入污水罐中,然后经由进料泵将污水罐内的液体泵入聚结器内,通过调节流量调节阀,控制进水流量在0.1-0.5m3/h内;污水中的油相慢慢附着在聚丙烯纤维表面,进而聚集形成油滴,大颗粒油滴被水相带着离开纤维表面,经由油相出口进入集油罐,脱除了油相的水相经由水相出口进入产水罐。优选所述污水的温度为30-50℃。

根据本发明的另一个方面,提供了一种利用上述装置进行油水分离的方法,包括:

(1)将聚丙烯纤维分层压实装填到聚结器的床层中,装填比为1/2;

(2)将贮液罐内温度为30-50℃的含油污水通过污水泵泵入污水罐中;

(3)开启流量调节阀、流量计、稳压阀和气源,经由进料泵将污水罐内的液体泵入聚结器内,通过调节流量调节阀,控制进水流量在0.1-0.5m3/h内;使污水中的油相慢慢附着在纤维表面,进而聚集形成油滴,大颗粒油滴被水相带着离开纤维表面,经由油相出口进入集油罐,脱除了油相的水相经由水相出口进入产水罐。

本发明的优点和有益技术效果如下:

本发明使用不含邻苯二甲酸二丁酯(DBP)或邻苯二甲酸二辛脂(DOP)的稀释剂,添加成核剂,控制凝固浴组分的种类、组分浓度,凝固浴温度、凝固浴级数,通过安全环保而且简便的热致相分离(TIPS)法工艺制得表面具有大量微孔结构的用于含油污水处理的聚丙烯纤维材料。初生纤维在成型时凝固浴与稀释剂发生溶解、交换,避免致密皮层的生成,使纤维表面能够生成大量微孔,而且经历不同温度的凝固浴缓慢冷却,可最大程度地降低纤维内部应力,改善聚丙烯纤维聚结材料的力学和热学等性能,防止应力开裂及翘曲变形等现象产生;成核剂的添加使制备的纤维热稳定性及抗冲击强度等性能提高,孔径分布均匀。

本发明以简便的工艺制得具有微孔结构的聚丙烯聚结纤维材料,增加了纤维表面结构的粗糙度及表面积,有利于油滴被材料捕获并在表面汇聚合并,提高了聚结及油水分离效率,所装填制成的油水分离设备结构紧凑,全封闭,安全、防爆,实现含油污水处理装置化,处理效率高,回收的污油可资源化再利用,而且不产生任何废渣,不会造成二次污染。

(发明人:杨丽;彭海珠;李宇)