申请日2021.08.17

公开日期2021.11.09

IPC分类C02F1/68

摘要

本发明属于高浓度油包水乳化臭氧水制备技术领域,具体涉及一种强化非均相传质反应装置及其方法和应用,及在此基础上制备高浓度臭氧水的装置和方法。设计双层水平旋流腔体,可以构建三层毛细管尖端对置的同轴水力学聚焦结构,构成了一种三层嵌套的毛细管微通道,在该微通道中气、水、油三相流体经过三个加料通道在同一位点汇合,三相之间在水力空化的作用下克服界面张力的束缚发生破碎。该微通道结构所形成的气液液双重乳液体系具有显著的传质强化效果,体积传质系数可以达到0.2~21.9s‑1,较传统的气液两相体系传质系数提高10~30倍,臭氧浓度高达>8000mg/L。

权利要求

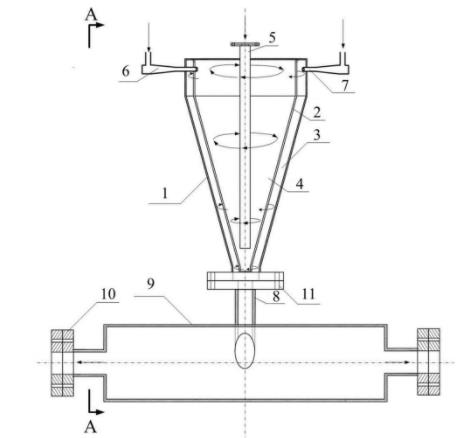

1.一种强化非均相传质反应装置,其特征在于,由上至下依次包括竖直设置的双层水平旋流腔体和水平设置的侧旋流腔体,双层水平旋流腔体的上部为空心筒状结构,双层水平旋流腔体的下部为空心缩颈结构,所述双层水平旋流腔体由外壳体和内壳体分隔,外壳体和内壳体同轴,外壳体和内壳体之间的空间为外壳腔体,内壳体形成的空间为内壳腔体,外壳腔体和内壳腔体构成双层水平旋流腔体,所述内壳腔体空心缩颈结构底部开口位于外壳腔体空心缩颈结构底部开口之上;

双层水平旋流腔体上部外侧面设有至少一个加料管,加料管偏心切向插入所述双层水平旋流腔体内,空心缩颈结构的底部开口通过侧流切向管路与侧旋流腔体的侧面连接,侧流切向管路偏心切向插入所述侧旋流腔体内,所述侧旋流腔体为管状结构,管状结构的端部为液体出口。

2.根据权利要求1所述的强化非均相传质反应装置,其特征在于,至少一个加料管插入内壳腔体内,至少一个加料管插入外壳腔体内;

优选的,所述双层水平旋流腔体顶部中心设有第一加料管,第一加料管竖直插入内壳腔体内,高度高于内壳腔体下部开口一定距离;

优选的,多个加料管在水平面的投影为中心对称。

3.根据权利要求1所述的强化非均相传质反应装置,其特征在于,所述双层水平旋流腔体上部外侧面设有双数个切向插入的加料管;

优选的,侧旋流腔体内设置有水力空化装置;

优选的,所述空心缩颈结构的底部开口与侧流切向管路通过侧流切向管路连接法兰连接。

4.根据权利要求1所述的强化非均相传质反应装置,其特征在于,所述双层水平旋流腔体上部外侧面设有2或4个切向插入的加料管;

优选的,外壳体外侧安装有电磁线圈、电磁铁、永磁磁铁、微波发生装置或超声波发生装置中的至少一种;

优选的,所述侧流切向管路外侧安装有电磁线圈、电磁铁、永磁磁铁、微波发生装置或超声波发生装置中的至少一种;

优选的,所述侧旋流腔体外侧安装有电磁线圈、电磁铁、永磁磁铁、微波发生装置或超声波发生装置中的至少一种;

优选的,所述液体出口设置4个,两个竖直向上的竖直出水端口法兰,两个水平设置的侧旋流腔体出水法兰;

优选的,所述法兰为直通法兰或封闭法兰;

优选的,所述封闭法兰安装超声波发生器、紫外线灯管、微波发生器。

5.根据权利要求4所述的强化非均相传质反应装置,其特征在于,所述超声波发生器和/或微波发生装置位于侧旋流腔体内部,同轴设置;

优选的,所述侧旋流腔体底部中心设有紫外线灯管,紫外线灯管穿过所述侧流切向管路内部,进入所述双层水平旋流腔体内。

6.一种污水处理系统,其特征在于,包括权利要求1至5中任一项所述的强化非均相传质反应装置,气体出口连接第一加料管,分散相和待处理液体出口分别连接不同的切向插入的加料管。

7.一种污水处理方法,其特征在于,包括权利要求1~5任一所述的强化非均相传质反应装置或权利要求6所述的污水处理系统,将水通过切向插入的加料管切向射入外壳腔体内,同时将待处理污水或油脂通过另外的切向插入的加料管切向射入内壳腔体内,同时向设置在内壳体顶部的第一加料管向双层水平旋流腔体内注入臭氧气体;

优选的,所述水、待处理污水或油脂、臭氧气体均经加压后再泵入相应管道。

8.根据权利要求7所述的污水处理方法,其特征在于,在内壳腔体上部和外壳腔体上部的空心筒状结构设置两个切向插入的加料管,使得流体进入装置后形成高速撞击流,进行水平旋流,同时形成超重力场,并在超重力场的作用下,向下做高速螺旋运动,在空心缩颈结构中流体的螺旋运动的速度逐渐增大,压力逐渐变小,通过侧流切向管路高速切向射入侧旋流腔体内,形成围绕侧旋流腔体水平轴,并向侧旋流腔体两侧移动的侧向圆周运动;使得水平旋流与侧向旋流的中心真空轴连接成为一个真空区域,从而实现多相流非均相反应高效传质、同步反应的一体化。

9.根据权利要求7所述的污水处理方法,其特征在于,在内壳腔体空心缩颈结构的底部开口处至外壳腔体空心缩颈结构的底部开口部位之间,从内向外由第一进料管底部开口、内壳腔体空心缩颈结构的底部开口、外壳腔体空心缩颈结构的底部开口,以三层毛细管尖端对置的同轴水力学聚焦结构,构成了一种三层嵌套的毛细管微通道;在该微通道中气、水、油三相流体经过三个加料通道在同一位点汇合,三相之间在水力空化的作用下克服界面张力的束缚发生破碎。

10.权利要求1~5任一所述的强化非均相传质反应装置或权利要求6所述的污水处理系统在污水处理领域或者乳化领域中的应用。

说明书

一种强化非均相传质反应装置及其方法和应用

技术领域

本发明属于高浓度油包水乳化臭氧水制备技术领域,具体涉及一种强化非均相传质反应装置及其方法和应用,及在此基础上制备高浓度臭氧水的装置和方法。

背景技术

公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

气液液三相体系普遍存在于化学、化工、材料等众多反应和分离领域中,是复杂多相过程研究的重要对象。近年来,随着微流体、微化工、流动化学和微分析等相关领域的发展,针对气液液三相体系的研究也扩展到了微米尺度。微尺度气液液三相流一般是指流道或分散尺度为1m~1mm之间的流动体系,但这一尺度范围也并非绝对。相对于研究工作较为充分的气液、液液等两相体系,虽然针对微尺度气液液三相流动基本规律和三相微流体应用的研究工作还处于起步阶段,但是初步的结果也表明微尺度下三相流体在传质强化、停留时间控制、流体混合控制以及材料结构调控等方面体现出了独特的优势,这些新特点吸引了研究者的广泛关注,也使得针对微尺度气液液三相流的研究成为相关领域的重要内容。

微尺度下的气液液三相流动是近年来微流控、微化工、微分析等领域的重要内容。关于微尺度下的气液液三相流研究主要集中在新型微分散设备和技术,分散尺寸调控规律,微通道内流动与传递特性,以及气液液三相微流体在反应、分离、材料制备中的应用等方面。已有的研究结果表明,微尺度气液液三相流相对于液液、气液两相流过程表现出了更复杂的分散规律和独特的流动、传递、反应特性。本专利主要基于以上几个方面的研究成果,构架了气液油三相体系的二维非均相传质反应系统,并将该系统应用于高浓度乳化臭氧水溶液的制备。

与传统的化学农药的生物毒性灭菌杀虫机理完全不同的是,臭氧(水)是一种溶菌性的氧化剂,臭氧通过接触并氧化破坏细菌、真菌、病毒等病原体的细胞壁,造成细胞液外泄,以物理方式实现广谱灭菌,长期使用不会产生任何药物耐受性。针对各类虫害的试验证明,只要将臭氧(水)在一定灭活浓度之上保持一定时间,即可实现高效灭活虫卵、大幅降低幼虫羽化率,在非毒性条件下控制虫害发病率,重建农田生态系统,促进自然种植生态循环体系发挥作用。但各国研究人员需要解决的问题在于,如果要达到高效广谱灭菌的较高浓度(>5mg/L),臭氧气体会对人体、动植物的呼吸系统产生短暂的刺激性作用,尽管长期研究证明这种短暂接触不会造成永久伤害,但仍然会造成呼吸不适,植物枯萎死亡等应激反应。臭氧溶于水中所形成的含有大量臭氧成分的水溶液,被称为臭氧水。相比较臭氧气体的弥漫性,臭氧水可以更好的控制臭氧的有效含量,如果能够保持足够的稳定性,减少臭氧溢出,臭氧水将具有更好的针对性灭菌杀虫能力。因此,市场上涌现出大量宣传利用臭氧水灭菌消毒、甚至降解农药残留的臭氧水机产品。但这种小型设备一般采用射流方式溶解臭氧气体进入水中,产量和浓度都很低(<2mg/L),灭菌灭活能力非常有限,难以广泛应用于农药替代领域。

发明人研究发现,而市场上现有的大流量臭氧水制备设备受制于臭氧发生器所产生的臭氧纯度较低的条件限制,通过传统的曝气工艺所能实现的臭氧有效溶解率一般为15-25%,超过70%的臭氧气体无法溶于水中,溢出空气中造成臭氧气体污染严重,费用大幅上升;另一方面,即使溶于水中的臭氧也极不稳定,易分解,无法存储运输。现有工业化的臭氧水制备设备所制备的臭氧水中的最大有效臭氧浓度均在20mg/L以内,最大制备流量2吨/小时,其常温常压条件下的有效臭氧浓度半衰期均不足20分钟,臭氧水必须现场制备后立即投入使用,且无法实现对有效臭氧浓度的精确控制。这一切制约因素的存在大幅降低了臭氧(水)替代传统农药的可行性。

发明内容

为了解决现有技术存在的臭氧有效溶解度低、臭氧在水中的稳定性差,含有臭氧的溶液浓度衰减过快的问题,本发明提出一种强化非均相传质反应装置,设计双层水平旋流腔体,可以构建三层毛细管尖端对置的同轴水力学聚焦结构,构成了一种三层嵌套的毛细管微通道,在该微通道中气、水、油三相流体经过三个加料通道在同一位点汇合,三相之间在水力空化的作用下克服界面张力的束缚发生破碎。该微通道结构所形成的气液液双重乳液体系具有显著的传质强化效果,体积传质系数可以达到0.2~21.9s-1,较传统的气液两相体系传质系数提高10~30倍,臭氧浓度高达>8000mg/L。

具体地,本发明是通过如下所述的技术方案实现的:

本发明第一方面,提供一种强化非均相传质反应装置,由上至下依次包括竖直设置的双层水平旋流腔体和水平设置的侧旋流腔体,双层水平旋流腔体的上部为空心筒状结构,双层水平旋流腔体的下部为空心缩颈结构,所述双层水平旋流腔体由外壳体和内壳体分隔,外壳体和内壳体同轴,外壳体和内壳体之间的空间为外壳腔体,内壳体形成的空间为内壳腔体,外壳腔体和内壳腔体构成双层水平旋流腔体,所述内壳腔体空心缩颈结构底部开口位于外壳腔体空心缩颈结构底部开口之上;

双层水平旋流腔体上部外侧面设有至少一个加料管,加料管偏心切向插入所述双层水平旋流腔体内,空心缩颈结构的底部开口通过侧流切向管路与侧旋流腔体的侧面连接,侧流切向管路偏心切向插入所述侧旋流腔体内,所述侧旋流腔体为管状结构,管状结构的端部为液体出口。

本发明第二方面,提供一种污水处理系统,包括强化非均相传质反应装置,气体出口连接第一加料管,分散相和待处理液体出口分别连接不同的切向插入的加料管。

本发明第三方面,提供一种污水处理方法,包括强化非均相传质反应装置或污水处理系统,将水通过切向插入的加料管切向射入外壳腔体内,同时将待处理污水或油脂通过另外的切向插入的加料管切向射入内壳腔体内,同时向设置在内壳体顶部的第一加料管向双层水平旋流腔体内注入臭氧气体。

本发明第四方面,提供一种强化非均相传质反应装置或污水处理系统在污水处理领域或者乳化领域中的应用。

本发明一个或多个技术方案具有以下有益效果:

1)相较于单层水平旋流腔体,设计双层水平旋流腔体,形成内壳腔体和外壳腔体,可以注入不同的液体,并且通过高度差的设计,构建三层毛细管尖端对置的同轴水力学聚焦结构,构成了一种三层嵌套的毛细管微通道。在该微通道中气、水、油三相流体经过三个加料通道在同一位点汇合,三相之间在水力空化的作用下克服界面张力的束缚发生破碎。

2)在水力空化体系界面张力满足多重乳液的形成条件的基础上,三层嵌套的毛细管微通道内形成液滴包覆气泡的气液液双重乳液体系。这是一种专门用于形成气液液双重乳液体系的微通道结构是双重同轴型微分散结构,实验结果表明,该微通道结构所形成的气液液双重乳液体系具有显著的传质强化效果,体积传质系数可以达到0.2~21.9s-1,较传统的气液两相体系传质系数提高10~30倍。

3)专门用于形成气液液(油)双重乳液的双重同轴型微分散结构,并通过水力空化设备形式构建了气液液(油)三相体系的二维非均相微通道结构反应系统,强化了微通道内单相流体流动-空化、互溶液-液两相流体流动-空化与混合、互不相溶液-液两相流体流动-空化与传质,实验结果表明,气液液三相体系的体积传质系数可以达到3.8~30.6s-1,相对于液液两相流的传质系数提高2个数量级,实现了气液液三相微流体在化学、化工、材料等诸多领域的可控应用,将为传统化学工业带来重大影响,增强化工过程安全性,促进过程强化和化工系统小型化,提高能源、资源利用效率,达到节能降耗30%~70%、减少副反应,降低污染物产生量50%~70%之目的。

4)使用本发明一个或多个技术方案中的装置或方法制备出的含有超高臭氧成分(>8000mg/L)的乳化臭氧水浓缩液,大幅提高了臭氧的有效溶解度、提高了臭氧在水中的稳定性,获得超过2年的存贮浓度半衰期,使臭氧水可储存运输,成功解决了药效、储存、价格等一系列臭氧水在农业应用中的瓶颈问题。