公布日:2022.03.11

申请日:2021.12.07

分类号:C02F11/00(2006.01)I;C02F11/10(2006.01)I;C02F11/122(2019.01)I;C02F11/143(2019.01)I

摘要

本发明公开了一种污泥深度脱水系统及方法,该系统包括污泥料仓、热能回收罐、无搅拌器的热水解反应器、脱水装置,热能回收罐内设有用于存放待预热污泥的第一腔体和用于存放待预冷污泥的第二腔体,第一腔体和第二腔体之间设有导热隔板,其中污泥料仓与第一腔体连通,第一腔体与无搅拌器的热水解反应器连通,无搅拌器的热水解反应器与第二腔体连通,第二腔体与脱水装置连通,形成污泥预热、调理、热水解、换热和脱水的循环通路。本发明污泥深度脱水系统,通过各个单元设备的协同处理,能够在碱性药剂使用量较低的前提下实现对污泥的高效脱水,而且该系统组合简单,使用方便,可实现自动化控制,运行稳定性好、维护成本低,使用价值高,应用前景好。

权利要求书

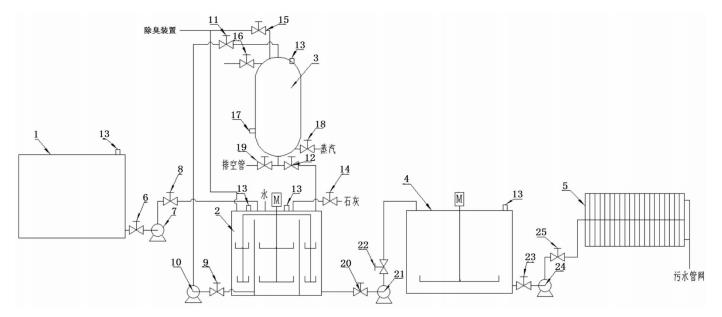

1.一种污泥深度脱水系统,其特征在于,包括污泥料仓(1)、热能回收罐(2)、无搅拌器的热水解反应器(3)、脱水装置(5);所述热能回收罐(2)内设有用于存放待预热污泥的第一腔体和用于存放待预冷污泥的第二腔体,所述第一腔体和第二腔体之间设有导热隔板;所述污泥料仓(1)与第一腔体连通,所述第一腔体与无搅拌器的热水解反应器(3)连通,所述无搅拌器的热水解反应器(3)与第二腔体连通,第二腔体与脱水装置(5)连通,形成污泥预热、调理、热水解、换热和脱水的循环通路。

2.根据权利要求1所述的污泥深度脱水系统,其特征在于,所述污泥料仓(1)的底部通过管道与第一腔体的顶部连通;所述污泥料仓(1)与第一腔体之间的管道上设有第一排泥阀(6)、第一污泥输送泵(7)和第一进泥阀(8),所述第一污泥输送泵(7)设于第一排泥阀(6)和第一进泥阀(8)之间。

3.根据权利要求2所述的污泥深度脱水系统,其特征在于,所述第一腔体的底部通过管道与无搅拌器的热水解反应器(3)的顶部连通;所述第一腔体与无搅拌器的热水解反应器(3)之间的管道上设有第二排泥阀(9)、第二污泥输送泵(10)和第二进泥阀(11),所述第二污泥输送泵(10)设于第二排泥阀(9)和第二进泥阀(11)之间。

4.根据权利要求3所述的污泥深度脱水系统,其特征在于,所述无搅拌器的热水解反应器(3)的底部通过管道与第二腔体的顶部连通;所述无搅拌器的热水解反应器(3)与第二腔体之间的管道上设有第三排泥阀(12)。

5.根据权利要求4所述的污泥深度脱水系统,其特征在于,所述污泥料仓(1)的顶部设有液位计(13);所述热能回收罐(2)内,所述第一腔体设于中部,所述第二腔体围绕在第一腔体四周;所述第一腔体的容积是第二腔体的两倍;所述第一腔体和第二腔体内分别设有搅拌装置,所述搅拌装置为桨叶式搅拌器或框式搅拌器;所述第一腔体和第二腔体的顶部分别连通有除臭装置;所述第一腔体和第二腔体的顶部设有液位计(13);所述第一腔体的顶部还连通有储水罐和药剂储存罐,所述第一腔体与储水罐之间的管道上设有进水阀;所述第一腔体与药剂储存罐之间的管道上设有进料阀(14);所述无搅拌器的热水解反应器(3)的顶部连通有除臭装置,所述无搅拌器的热水解反应器(3)与除臭装置之间的管道上设有臭气排放阀(15);所述无搅拌器的热水解反应器(3)的顶部设有负压阀(16)、液位计(13);所述无搅拌器的热水解反应器(3)的下方设有温度计(17);所述无搅拌器的热水解反应器(3)的底部连通有蒸汽发生器,所述无搅拌器的热水解反应器(3)与蒸汽发生器之间的管道上设有进汽阀(18);所述无搅拌器的热水解反应器(3)的底部设有排空管,所述排空管上设有排空阀(19)。

6.根据权利要求1-5中任一项所述的污泥深度脱水系统,其特征在于,所述热能回收罐(2)与脱水装置(5)之间还设有储泥池(4),所述第二腔体与储泥池(4)之间通过管道连通,所述储泥池(4)与脱水装置(5)通过管道连通;所述第二腔体与储泥池(4)之间的管道上设有第四排泥阀(20)、第三污泥输送泵(21)和第三进泥阀(22),所述第三污泥输送泵(21)设于第四排泥阀(20)和第三进泥阀(22)之间;所述储泥池(4)与脱水装置(5)之间的管道上设有第五排泥阀(23)、第四污泥输送泵(24)和第四进泥阀(25),所述第四污泥输送泵(24)设于第五排泥阀(23)和第四进泥阀(25)之间;所述储泥池(4)中还设有搅拌装置,所述搅拌装置为桨叶式搅拌器或框式搅拌器;所述储泥池(4)的顶部设有液位计(13);所述脱水装置(5)为板框压滤机。

7.一种污泥深度脱水方法,其特征在于,所述污泥深度脱水方法是采用权利要求1-6中任一项所述的污泥深度脱水系统对污泥进行脱水处理。

8.根据权利要求7所述的污泥深度脱水方法,其特征在于,包括以下步骤:S1、将污泥料仓(1)中的污泥输送至第一腔体内,加入碱性药剂进行预热;S2、将步骤S1中经预热后的污泥输送至无搅拌器的热水解反应器(3)中,通入蒸汽进行加热,当加热温度达到100℃-120℃时,直接将加热后的污泥排入到第二腔体内,对第一腔体内的污泥进行换热;S3、重复步骤S1至S2中的操作,对污泥进行预热、热水解和降温的循环处理;S4、将第二腔体内经换热后的污泥输送至脱水装置(5)中进行脱水处理,完成对污泥的深度脱水处理。

9.根据权利要求8所述的污泥深度脱水方法,其特征在于,步骤S1中,所述预热过程中,第一腔体内的污泥体积为第一腔体容积的85%-95%,当第一腔体内的污泥体积大于第一腔体容积的95%时,停止向第一腔体内输送污泥,当第一腔体内的污泥体积小于第一腔体容积的85%时,开启向第一腔体内输送污泥;步骤S2中,所述换热过程中,第二腔体内的污泥体积为第二腔体容积的85%-95%,当第二腔体内的污泥体积大于第二腔体容积的95%时,开启向储泥池(4)或脱水装置(5)中输送污泥,当第二腔体内的污泥体积小于第二腔体容积的85%时,停止向储泥池(4)或脱水装置(5)输送污泥。

10.根据权利要求8或9所述的污泥深度脱水方法,其特征在于,步骤S1中,所述第一腔体内的污泥的含水率为85%-95%;所述碱性药剂的加入量为第一腔体内的污泥干重的22%-28%;所述碱性药剂为氧化钙、氧化镁中的至少一种;所述预热过程中控制第一腔体内污泥的搅拌转速为60rpm-100rpm;步骤S2中,所述换热过程中,第一腔体内污泥的停留时间为40min-90min,第二腔体内污泥的停留时间为20min-45min;步骤S3中,采用板框压滤机对污泥进行脱水处理时,所述板框压滤机的工艺参数为:进泥压力为7bar-12bar,压榨压力为8bar-20bar,压榨时间为0.8h-1.5h;所述脱水处理后得到的泥饼中含水率<40%。

本发明要解决的技术问题是克服现有技术的不足,提供一种各个单元设备组合简单、使用方便、可实现自动化控制、运行稳定性好、运行维护成本的污泥深度脱水系统,还提供了一种处理成本低、处理效率高、调理时间短、热碱处理工况好、环境风险低、节能环保的污泥深度脱水方法。

为解决上述技术问题,本发明采用以下技术方案:

一种污泥深度脱水系统,包括污泥料仓、热能回收罐、无搅拌器的热水解反应器、脱水装置;所述热能回收罐内设有用于存放待预热污泥的第一腔体和用于存放待预冷污泥的第二腔体,所述第一腔体和第二腔体之间设有导热隔板;所述污泥料仓与第一腔体连通,所述第一腔体与无搅拌器的热水解反应器连通,所述无搅拌器的热水解反应器与第二腔体连通,第二腔体与脱水装置连通,形成污泥预热、调理、热水解、换热和脱水的循环通路。

作为上述技术方案的进一步改进:所述污泥料仓的底部通过管道与第一腔体的顶部连通;所述污泥料仓与第一腔体之间的管道上设有第一排泥阀、第一污泥输送泵和第一进泥阀,所述第一污泥输送泵设于第一排泥阀和第一进泥阀之间。

作为上述技术方案的进一步改进:所述第一腔体的底部通过管道与无搅拌器的热水解反应器的顶部连通;所述第一腔体与无搅拌器的热水解反应器之间的管道上设有第二排泥阀、第二污泥输送泵和第二进泥阀,所述第二污泥输送泵设于第二排泥阀和第二进泥阀之间。

作为上述技术方案的进一步改进:所述无搅拌器的热水解反应器的底部通过管道与第二腔体的顶部连通;所述无搅拌器的热水解反应器与第二腔体之间的管道上设有第三排泥阀。

作为上述技术方案的进一步改进:所述污泥料仓的顶部设有液位计。

作为上述技术方案的进一步改进:所述热能回收罐内,所述第一腔体设于中部,所述第二腔体围绕在第一腔体四周;所述第一腔体的容积是第二腔体的两倍。

作为上述技术方案的进一步改进:所述第一腔体和第二腔体内分别设有搅拌装置,所述搅拌装置为桨叶式搅拌器或框式搅拌器。

作为上述技术方案的进一步改进:所述第一腔体和第二腔体的顶部分别连通有除臭装置;所述第一腔体和第二腔体的顶部设有液位计。

作为上述技术方案的进一步改进:所述第一腔体的顶部还连通有储水罐和药剂储存罐,所述第一腔体与储水罐之间的管道上设有进水阀;所述第一腔体与药剂储存罐之间的管道上设有进料阀。

作为上述技术方案的进一步改进:所述无搅拌器的热水解反应器的顶部连通有除臭装置,所述无搅拌器的热水解反应器与除臭装置之间的管道上设有臭气排放阀;所述无搅拌器的热水解反应器的顶部设有负压阀、液位计。

作为上述技术方案的进一步改进:所述无搅拌器的热水解反应器的下方设有温度计。

作为上述技术方案的进一步改进:所述无搅拌器的热水解反应器的底部连通有蒸汽发生器,所述无搅拌器的热水解反应器与蒸汽发生器之间的管道上设有进汽阀。

作为上述技术方案的进一步改进:所述无搅拌器的热水解反应器的底部设有排空管,所述排空管上设有排空阀。

作为上述技术方案的进一步改进:所述热能回收罐与脱水装置之间还设有储泥池,所述第二腔体与储泥池之间通过管道连通,所述储泥池与脱水装置通过管道连通;所述第二腔体与储泥池之间的管道上设有第四排泥阀、第三污泥输送泵和第三进泥阀,所述第三污泥输送泵设于第四排泥阀和第三进泥阀之间;所述储泥池与脱水装置之间的管道上设有第五排泥阀、第四污泥输送泵和第四进泥阀,所述第四污泥输送泵设于第五排泥阀和第四进泥阀之间;所述储泥池中还设有搅拌装置,所述搅拌装置为桨叶式搅拌器或框式搅拌器;所述储泥池的顶部设有液位计;所述脱水装置为板框压滤机。

作为一个总的技术构思,本发明还提供了一种污泥深度脱水方法,所述污泥深度脱水方法是上述的污泥深度脱水系统对污泥进行脱水处理。

作为上述技术方案的进一步改进:包括以下步骤:

S1、将污泥料仓中的污泥输送至第一腔体内,加入碱性药剂进行预热;

S2、将步骤S1中经预热后的污泥输送至无搅拌器的热水解反应器中,通入蒸汽进行加热,当加热温度达到100℃-120℃时,直接将加热后的污泥排入到第二腔体内,对第一腔体内的污泥进行换热;

S3、重复步骤S1至S2中的操作,对污泥进行预热、热水解和降温的循环处理;

S4、将第二腔体内经换热后的污泥输送至脱水装置中进行脱水处理,完成对污泥的深度脱水处理。

作为上述技术方案的进一步改进:步骤S1中,所述预热过程中,第一腔体内的污泥体积为第一腔体容积的85%-95%,当第一腔体内的污泥体积大于第一腔体容积的95%时,停止向第一腔体内输送污泥,当第一腔体内的污泥体积小于第一腔体容积的85%时,开启向第一腔体内输送污泥。

作为上述技术方案的进一步改进:步骤S2中,所述换热过程中,第二腔体内的污泥体积为第二腔体容积的85%-95%,当第二腔体内的污泥体积大于第二腔体容积的95%时,开启向储泥池或脱水装置中输送污泥,当第二腔体内的污泥体积小于第二腔体容积的85%时,停止向储泥池或脱水装置输送污泥。

作为上述技术方案的进一步改进:步骤S1中,所述第一腔体内的污泥的含水率为85%-95%;所述碱性药剂的加入量为第一腔体内的污泥干重的22%-28%;所述碱性药剂为氧化钙、氧化镁中的至少一种;所述预热过程中控制第一腔体内污泥的搅拌转速为60rpm-100rpm。

作为上述技术方案的进一步改进:步骤S2中,所述换热过程中,第一腔体内污泥的停留时间为40min-90min,第二腔体内污泥的停留时间为20min-45min。

作为上述技术方案的进一步改进:步骤S3中,采用板框压滤机对污泥进行脱水处理时,所述板框压滤机的工艺参数为:进泥压力为7bar-12bar,压榨压力为8bar-20bar,压榨时间为0.8h-1.5h;所述脱水处理后得到的泥饼中含水率<40%。

与现有技术相比,本发明的优点在于:

(1)本发明提供了一种污泥深度脱水系统,包括污泥料仓、热能回收罐、无搅拌器的热水解反应器、脱水装置,其中热能回收罐内设有用于存放待预热污泥的第一腔体和用于存放待预冷污泥的第二腔体,第一腔体和第二腔体之间设有导热隔板,污泥料仓与第一腔体连通,第一腔体与无搅拌器的热水解反应器连通,无搅拌器的热水解反应器与第二腔体连通,第二腔体与脱水装置连通,形成污泥的预热、调理、热水解、换热和脱水的循环通路。本发明中,先将污泥料仓中的污泥输送至第一腔体内进行预热和调理,其中预热过程中的热源主要来至于径无搅拌器的热反应器处理后的高温污泥,调理主要是加入碱性药剂;进而将预热和调理后的污泥输送到无搅拌器的热水解反应器中进行热碱水解处理,在该热碱水解处理过程中,无需搅拌,直接利用通入的蒸汽进行加热并完成热水解,可在无搅拌条件下实现碱性药剂对污泥的有效破壁,且仅需加热到100℃-120℃时即可完成对污泥的有效水解,无需保温,无需停留,能耗低、处理效率高、热碱水解效果好,与此同时,本发明中,采用的热水解反应器,无搅拌装置,具有更好的密封性,能够降低污泥及臭气的泄露风险,解决了热碱水解时因搅拌密封失效而带来的污泥及臭气泄露的风险问题,而且节省了搅拌设备的检修及维护,有利于降低成本;进一步的,将热水解后的污泥输送到第二腔体内与第一腔体内的污泥进行换热,不仅能够有效降低热水解后污泥的温度以及提高待处理污泥的温度,有效提高热能的利用率,进一步降低能耗,而且在此换热过程中也能进一步提升药剂对污泥的调理效果,这有利于增强热碱水解的效果,因为污泥调理效果好,是实现热水解反应器高效水解的基础;最后,经换热(降温)后的热水解污泥输送到脱水装置中进行脱水处理,通过脱水装置的处理,有效降低污泥的含水率,可将泥饼的含水率降低至40%以内,甚至低于30.7%,含水率的降低幅度超过10%,而现有脱水系统中,通常使用有搅拌器的热水解反应器,但是该常规脱水系统在药剂使用较少的前提下难以将污泥的含水率降低至40%以内,更进一步的,经本发明污泥深度脱水系统处理后得到脱水污泥,可直接进入到垃圾焚烧系统掺烧处置,最终实现“以废治废”的目的。本发明污泥深度脱水系统,各个单元设备组合简单,使用方便,可实现自动化控制,且运行稳定性好,运行维护成本低,使用价值高,应用前景好。

(2)本发明还提供了一种污泥深度脱水方法,可采用本发明的污泥深度脱水系统对污泥进行脱水处理,通过各个单元设备的组合处理,协同促进,能够在碱性药剂使用量较低的前提下实现对污泥的高效脱水,可将泥饼的含水率降低至40%以内,甚至低于30.7%,含水率的降低幅度超过10%,解决了现有热碱工艺药剂投加量大的问题;而且,所得脱水污泥中不含有铁、氯等有害物质,具有较好的污泥焚烧、资源化利用前景,解决了现有调理工艺中因添加含氯、铁调理剂而对焚烧系统产生的锅炉结焦、烟气和渗滤液指标不达标的问题;同时,所得脱水污泥的稳定性好,不易吸水,解决了现有调理工艺中存在的成本高、含水率高、易吸水等问题,在确保脱水污泥不变质的前提下也能够延长脱水污泥的储存期;更进一步的,污泥阴凉放置一周后,含水率可降至10%左右,无需干化处理即可直接将脱水污泥输送到垃圾焚烧系统中进行掺烧处置,以废治废的成本更低。本发明污泥深度脱水方法具有处理成本低、处理效率高、调理时间短、热碱处理工况好、环境风险低、节能环保等优势,对实现污泥的深度脱水以及提高污泥的减量化效果、资源化利用效果具有重要意义。

(发明人:彭杰;夏良;刘晓峰;王勇;张浩;杨海波)