公布日:2022.04.15

申请日:2022.01.06

分类号:C10B53/00(2006.01)I;C10B53/08(2006.01)I;C02F11/00(2006.01)I;C02F11/10(2006.01)I;C02F11/13(2019.01)I;C10B47/30(2006.01)I;C10B57/10(2006.01)I;B01J20

/20(2006.01)I;B01J20/30(2006.01)I

摘要

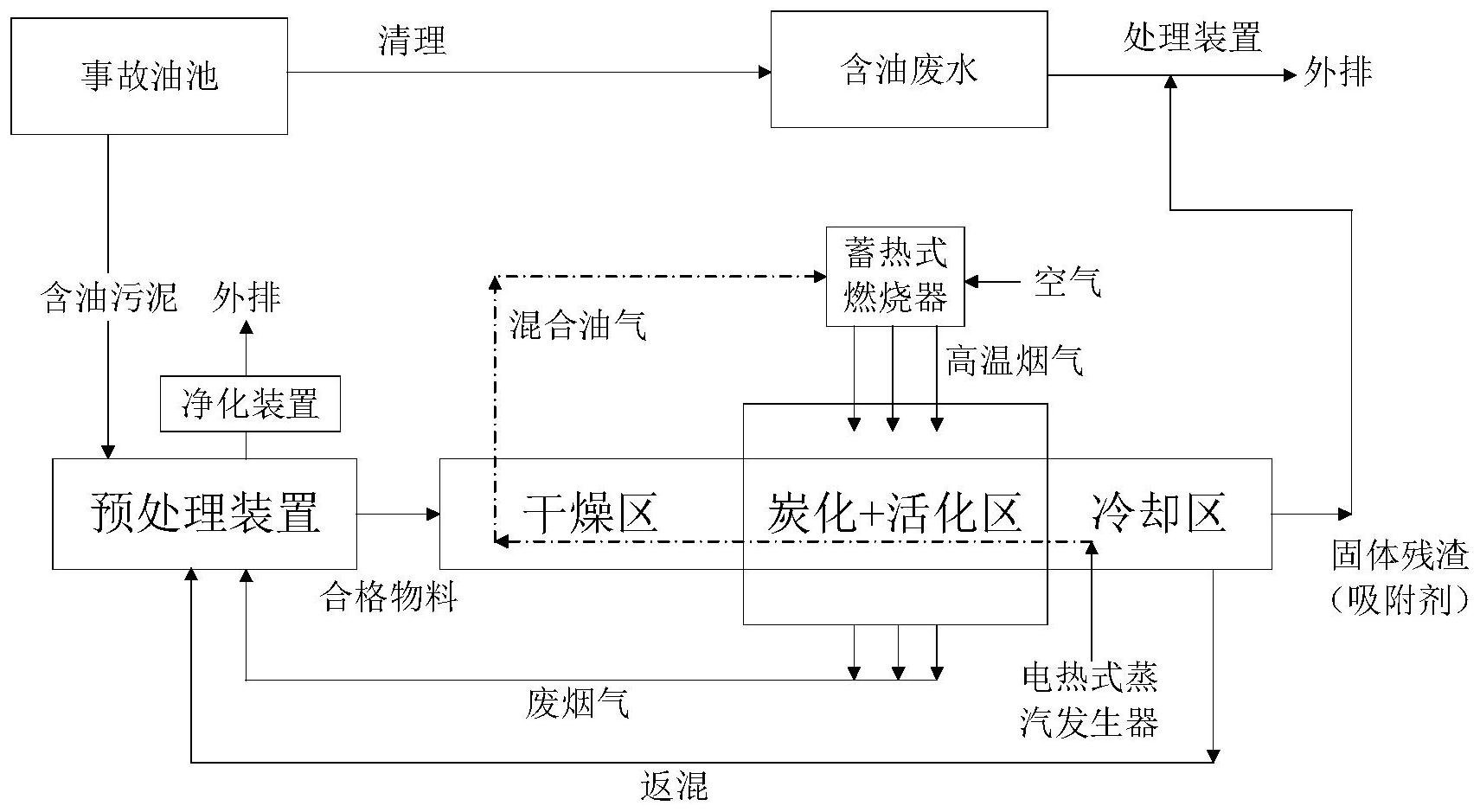

本发明公开了一种含油污泥处理和资源化方法,包括以下步骤:(1)事故油池内的含油污泥经预处理装置处理后,进入连续式回转炉的干燥区,得到干燥物料和低温混合油气,低温混合油气进入蓄热式燃烧器与空气一起燃烧,产生的高温烟气在连续式回转炉炭化和活化区的外层供热,供热后的废烟气在预处理装置外进行余热回收,再经净化装置处理达标排出;(2)干燥物料进入连续式回转炉的炭化和活化区,发生热解反应和活化反应,残余的高温物料进入连续式回转炉的冷却区,经冷却处理后的固体残渣一部分与事故油田的含油污泥进行返混,另一部分成为吸附剂与事故油田清理得到的含油废水一起经处理装置中排出,本方法热利用效率高且可资源化处理含油污泥。

权利要求书

1.一种含油污泥处理和资源化方法,其特征在于,所述方法包括以下步骤:(1)事故油池内的含油污泥经预处理装置处理后,进入连续式回转炉的干燥区,与连续式回转炉的碳化和活化区产生的高温油气逆向接触换热后,得到干燥物料和低温混合油气,低温混合油气进入蓄热式燃烧器与外界空气一起燃烧,产生的高温烟气在连续式回转炉炭化和活化区的外层供热,供热后的废烟气在预处理装置外进行余热回收,再经净化装置处理达标排出;(2)步骤(1)中的干燥物料进入连续式回转炉的炭化和活化区,先在高温下发生热解反应,再在电热式蒸汽发生器产生的蒸汽下发生活化反应,总反应产生的高温油气随着反应剩余的蒸汽进入蓄热式燃烧器,残余的高温物料进入连续式回转炉的冷却区与蒸汽换热,经冷却处理后的固体残渣一部分与事故油池的含油污泥进行返混,另一部分成为吸附剂与事故油池清理得到的含油废水一起经处理装置中排出。

2.根据权利要求1所述的含油污泥处理和资源化方法,其特征在于,步骤(1)中含油污泥经预处理装置后含水量低于20%,含油量低于5%。

3.根据权利要求1所述的含油污泥处理和资源化方法,其特征在于,步骤(1)中干燥物料的温度为120-160℃。

4.根据权利要求1所述的含油污泥处理和资源化方法,其特征在于,步骤(2)中连续式回转炉的炭化和活化区温度为800-900℃。

5.根据权利要求1所述的含油污泥处理和资源化方法,其特征在于,步骤(2)中热解时间为2-4h。

6.根据权利要求1所述的含油污泥处理和资源化方法,其特征在于,步骤(2)中蒸汽的通入量为热解反应产物的2倍,活化时间为1-2h。

7.根据权利要求1所述的含油污泥处理和资源化方法,其特征在于,步骤(2)中预处理装置选自成型机和造粒机中的一种。

8.根据权利要求1所述的含油污泥处理和资源化方法,其特征在于,步骤(2)中预处理装置内部通入废烟气实现预干燥。

9.根据权利要求1所述的含油污泥处理和资源化方法,其特征在于,步骤(2)中返混物料通过进料螺旋与原料含油污泥混合后一并进入预处理装置。

10.根据权利要求1所述的含油污泥处理和资源化方法,其特征在于,步骤(1)中蒸汽温度为100-120℃,进入活化区后与活化后的固体残渣换热升温,回收热量用于活化反应。

发明内容

发明目的:为了解决现有技术存在的技术问题,本发明旨在提供一种热利用效率高和可资源化利用的含油污泥的处理方法。

技术方案:本发明提供了一种含油污泥处理和资源化的方法,包括以下步骤:

(1)事故油池内的含油污泥经预处理装置处理后,进入连续式回转炉的干燥区。根据物料粘度的不同,预处理可以采用成型机或造粒机,成型机用于低粘度物料,造粒机用于高粘度物料,经过活化处理后的残渣一部分返混进入预处理装置,既可以降低物料粘度,也有利于物料成型,预处理工序的出料为分散颗粒,颗粒的表面积和孔隙变大,颗粒之间的接触面减少,有利于回转炉内的气固接触,同时防止反应管内物料互相粘结和或与壁面粘结。

干燥后的颗粒物料与连续式回转炉的碳化和活化区产生的高温油气逆向接触换热后,得到干燥物料和低温混合油气,低温混合油气进入蓄热式燃烧器与外界空气一起燃烧,产生的高温烟气在连续式回转炉炭化和活化区的外层供热,供热后的废烟气在预处理装置外进行余热回收,再经净化装置处理达标排出;热解和活化产生的低温油气以CO、H2、CO2、H2O、小分子烃类等为主,由于含有大量未参与活化反应的H2O,热值为3~3.5MJ/Nm3,其燃烧温度基本保持在1000℃,在蓄热式燃烧器内,油气氧化分解,为热解和活化过程供热,不回收油品。

(2)步骤(1)中的干燥物料进入连续式回转炉的炭化和活化区,先在高温下发生热解反应,再在电热式蒸汽发生器产生的蒸汽下发生活化反应。由于碳与蒸汽的反应温度在750℃以上,800~900℃是反应效率最高,蓄热式燃烧器供应的高温烟气为热解和活化反应供应热量。总反应产生的高温油气随着反应剩余的蒸汽进入蓄热式燃烧器,残余的高温物料进入连续式回转炉的冷却区与蒸汽换热,经冷却处理后的固体残渣一部分与事故油池的含油污泥进行返混,另一部分成为吸附剂与事故油池清理得到的含油废水一起经处理装置中排出。

进一步的,步骤(1)中预处理装置内部通入废烟气实现预干燥,含油污泥经预处理装置后含水量低于20%,含油量低于5%。

进一步的,步骤(1)中干燥物料的温度为120-160℃。

进一步的,步骤(2)中连续式回转炉的炭化和活化区温度为800-900℃。

进一步的,步骤(2)中热解时间为2-4h。

进一步的,步骤(2)中蒸汽的通入量为热解反应的产物的2倍,活化时间为1-2h。

进一步的,步骤(2)中预处理装置选自成型机和造粒机中的一种。

进一步的,步骤(2)中返混物料通过进料螺旋与原料含油污泥混合后一并进入预处理装置,此步骤可以降低含油污泥的粘结性,避免设备内壁粘料,有利于含油污泥的运输和操作。

进一步的,步骤(1)中蒸汽温度为100-120℃,与活化生成的固体残渣换热后温度升至500~600℃。

有益效果:与现有技术相比,本发明具有如下显著优点:

(1)热利用效率高,本发明通过采用连续式回转炉作为热解设备,以自产的热解油气和活化反应生成的水煤气为干燥、热解和活化过程供热,使含油污泥中的水分和有机物均以气体形成析出后燃烧,为热解和活化过程供热,系统热利用效率高,同时连续式回转炉实现了干燥、热解、活化一体式运行,可以提高系统的稳定性并降低生产成本;

(2)可资源化利用,本发明以含油污泥为原料,通过热解使其含油物质析出,但固体残渣还含有大量残炭,借鉴活性炭生产工艺,以水蒸气为活化介质,对残渣内部进行造孔,活化后的残渣中含有丰富的孔隙,对废水具有较强的脱色效果和COD去除能力,能够作为含油废水处理的吸附剂,解决废水处理的难题,实现事故油池污染物的耦合处理。

(发明人:吴鹏;戴航;王森;田颖;李若征;滕济林)