公布日:2022.04.15

申请日:2022.01.17

分类号:C02F11/00(2006.01)I;F23G7/00(2006.01)I;B01J27/24(2006.01)I;C01G49/14(2006.01)I

摘要

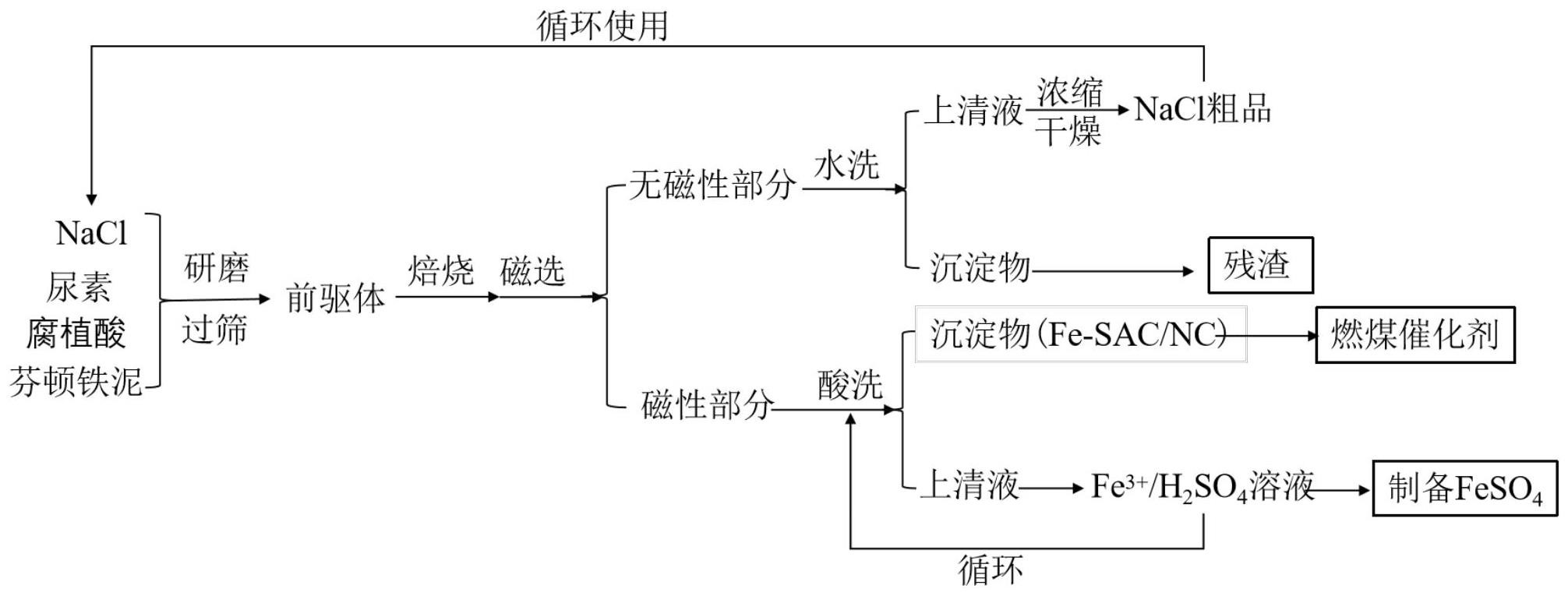

本发明属于固废资源化处理及煤化工催化剂技术领域,公开了一种芬顿铁泥的资源化综合回收处理方法。所述处理方法包括如下步骤:将芬顿铁泥与碳源、氮源和模板剂充分混合后研磨,得到混合物粉末;将混合物粉末在保护气氛下焙烧,焙烧温度为750~900℃,得到焙烧后的粉体;将焙烧后的粉体进行磁分离,磁性部分经酸洗后离心分离,上层清液为富含Fe3+的酸性溶液,下层不溶物为氮掺杂碳负载的Fe单原子催化剂Fe-SAC/NC。本发明方法既避免了芬顿铁泥对环境的污染以及铁资源的浪费,又提高了固废处理厂的收益,还降低了燃煤企业的催化剂使用成本,为芬顿污泥的处理提供了一个绿色环保、可持续、有经济效益的方案。

权利要求书

1.一种芬顿铁泥的资源化综合回收处理方法,其特征在于,包括如下处理步骤:(1)混匀与研磨:将芬顿铁泥与碳源、氮源和模板剂充分混合后研磨,得到混合物粉末;(2)焙烧:将混合物粉末在保护气氛下焙烧,焙烧温度为750~900℃,得到焙烧后的粉体;(3)磁选与酸洗:将焙烧后的粉体进行磁分离,磁性部分经酸洗后离心分离,上层清液为富含Fe3+的酸性溶液,下层不溶物为氮掺杂碳负载的Fe单原子催化剂Fe-SAC/NC。

2.根据权利要求1所述的一种芬顿铁泥的资源化综合回收处理方法,其特征在于,步骤(1)中所述碳源包括腐植酸、有机污泥、煤粉中的至少一种;所述氮源包括尿素、三聚氰胺中的至少一种;所述模板剂包括NaCl、Na2SO4、Na2CO3中的至少一种。

3.根据权利要求2所述的一种芬顿铁泥的资源化综合回收处理方法,其特征在于,步骤(1)中所述芬顿铁泥:碳源:氮源:模板剂的重量比为10:20~200:10~100:50~300。

4.根据权利要求1所述的一种芬顿铁泥的资源化综合回收处理方法,其特征在于,步骤(1)中所述研磨是指研磨至粒径为200目。

5.根据权利要求1所述的一种芬顿铁泥的资源化综合回收处理方法,其特征在于,步骤(2)中所述保护气氛为N2、Ar、NH3或H2含量为5%~20%的氢氩混合气。

6.根据权利要求1所述的一种芬顿铁泥的资源化综合回收处理方法,其特征在于,步骤(2)中所述焙烧的时间为0.5~4h。

7.根据权利要求1所述的一种芬顿铁泥的资源化综合回收处理方法,其特征在于,步骤(3)中所述酸洗采用浓度为0.1~2M的硫酸或盐酸,酸洗时间为12~48h。

8.根据权利要求1所述的一种芬顿铁泥的资源化综合回收处理方法,其特征在于,步骤(3)中所述磁分离后无磁性部分经水洗,所得上清液经干燥回收得到模板剂循环使用;所得沉淀物残渣用于建筑材料或冶金原料。

9.根据权利要求1所述的一种芬顿铁泥的资源化综合回收处理方法,其特征在于,步骤(3)中所述富含Fe3+的酸性溶液用于循环酸洗或还原制备亚铁盐产品。

10.根据权利要求1所述的一种芬顿铁泥的资源化综合回收处理方法,其特征在于,步骤(3)中所述Fe-SAC/NC用于燃煤催化剂。

发明内容

针对以上现有技术存在的缺点和不足之处,本发明的目的在于提供一种芬顿铁泥的资源化综合回收处理方法。本发明方法以芬顿铁泥为原料,通过简单的工艺获得了可用作燃煤催化剂的Fe单原子催化剂和粗品FeSO4两种有附加值的产品,副产物残渣作为建筑材料或者冶金原料。既避免了芬顿铁泥对环境的污染以及铁资源的浪费,又提高了固废处理厂的收益,还降低了燃煤企业的催化剂使用成本,为芬顿污泥的处理提供了一个绿色环保、可持续、有经济效益的方案。

本发明目的通过以下技术方案实现:

一种芬顿铁泥的资源化综合回收处理方法,包括如下处理步骤:

(1)混匀与研磨:将芬顿铁泥与碳源、氮源和模板剂充分混合后研磨,得到混合物粉末;

(2)焙烧:将混合物粉末在保护气氛下焙烧,焙烧温度为750~900℃,得到焙烧后的粉体;

(3)磁选与酸洗:将焙烧后的粉体进行磁分离,磁性部分经酸洗后离心分离,上层清液为富含Fe3+的酸性溶液,下层不溶物为氮掺杂碳负载的Fe单原子催化剂(Fe-SAC/NC)。

进一步地,步骤(1)中所述碳源包括腐植酸、有机污泥、煤粉中的至少一种。

进一步地,步骤(1)中所述氮源包括尿素、三聚氰胺中的至少一种。

进一步地,步骤(1)中所述模板剂包括NaCl、Na2SO4、Na2CO3中的至少一种。

进一步地,步骤(1)中所述芬顿铁泥:碳源:氮源:模板剂的重量比为10:20~200:10~100:50~300。

进一步地,步骤(1)中所述研磨是指研磨至粒径为200目。

进一步地,步骤(2)中所述保护气氛为N2、Ar、NH3或H2含量为5%~20%的氢氩混合气。

进一步地,步骤(2)中所述焙烧的时间为0.5~4h。

进一步地,步骤(3)中所述酸洗采用浓度为0.1~2M的硫酸或盐酸,酸洗时间为12~48h。

进一步地,步骤(3)中所述磁分离后无磁性部分经水洗,所得上清液经干燥回收得到模板剂循环使用;所得沉淀物残渣用于建筑材料或冶金原料。

进一步地,步骤(3)中所述富含Fe3+的酸性溶液用于循环酸洗或还原制备亚铁盐产品。

进一步地,步骤(3)中所述Fe-SAC/NC用于燃煤催化剂。

本发明原理为:通过混匀与研磨,使芬顿铁泥中铁元素在碳源、氮源和模板剂的混合物中充分分散,然后通过保护气氛下高温焙烧,使芬顿铁泥中的含铁组分转化成Fe/FeN4/Fe3C等磁性纳米颗粒,芬顿铁泥中的有机组分和碳源在高温下碳化并作为磁性纳米颗粒的载体。然后通过磁分离,非磁性部分主要为N掺杂的无机碳以及模板剂如NaCl、Na2SO4或者Na2CO3颗粒,经水洗后的上清液干燥可得NaCl、Na2SO4或者Na2CO3粗品(可循环使用),不溶物为含有多种重金属的残渣(可作建筑材料或冶金原料)。磁性部分经酸洗后离心分离,上层清液为富含Fe3+的酸性溶液,可多次循环用于酸洗后还原制备亚铁盐如FeSO4产品;下层不溶物为氮掺杂碳负载的Fe单原子催化剂(Fe-SAC/NC),可用作燃煤催化剂。

与现有技术相比,本发明的有益效果是:

(1)本发明方法实现了芬顿铁泥的资源化综合利用,综合利用了芬顿铁泥中高含量的铁元素、难降解的有机物,通过简单的工艺制备可用作燃煤催化剂的Fe单原子催化剂和粗品亚铁盐如FeSO4两种有附加值的产品,副产物残渣作为建筑材料或者冶金原料。

(2)本发明提供的用芬顿铁泥制备燃煤催化剂的技术,既避免了芬顿铁泥对环境的污染以及铁资源的浪费,又提高了固废处理厂的收益,还降低了燃煤企业的催化剂使用成本,为芬顿污泥的处理提供了一个绿色环保、可持续、有经济效益的方案。

(发明人:宿新泰;陈阳;杨博;袁培俊;张恒)