随着我国经济的快速发展,为优化工业资源,建设了大量经济技术开发区、特色工业园区及技术示范区等多种形式的工业园区。相对于城镇污水处理厂的污水,工业园区因其产业结构复杂,水量往往波动大,水质具有成分复杂、污染物浓度高和可生化性较差等特性,因此,应根据园区水质特点选择适宜的处理工艺,确定最佳的运行操作条件,从而提高污水处理效果。江苏某工业园区污水处理厂采用生物增效技术处理难降解工业废水,降低了处理成本,同时实现了水质提升,可为其他类似水质的园区污水处理厂升级改造提供参考。

1、工程概况

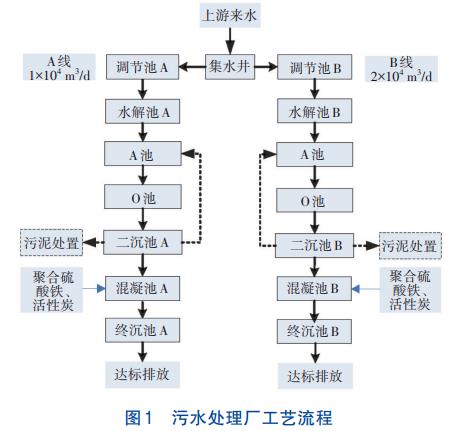

该工业园区内主要企业为造纸厂、木薯酒精厂和化工厂,配套建有处理规模为3×104m3/d的污水处理厂,共两条处理线,采用相同处理工艺,其中A线处理能力1×104m3/d,B线处理能力2×104m3/d。废水分别经上游企业处理到纳管水质标准B级标准(COD≤350mg/L)排入园区污水处理厂进行后续处理,出水水质执行《城镇污水处理厂污染物排放标准》(GB18918—2002)的一级A标准。园区污水处理厂工艺流程如图1所示。

来水首先进入调节池单元(分成A线和B线两条线处理),可对水质水量进行均化和调节,降低系统冲击负荷,防止对后续生化处理单元形成冲击负荷;调节池出水进入水解池,废水中的复杂或难降解大分子有机物水解为小分子有机物,可生化性提高,水力停留时间(HRT)为6h;之后废水进行AO脱氮工艺处理,缺氧池(A池)HRT为3h,在缺氧池进行反硝化处理,实现总氮去除,再进入好氧池(O池)进行有机物和氨氮的生物降解,HRT为15h;二沉池出水进入深度处理单元,以聚合硫酸铁和活性炭吸附为核心工艺,进一步降解剩余有机物,最终实现达标排放。

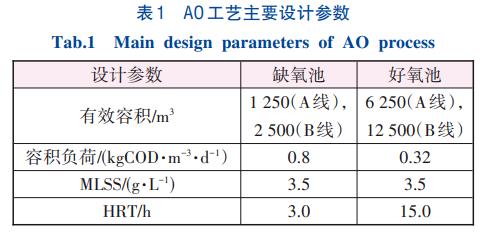

AO工艺主要设计参数见表1。

2、运行现状及存在的问题

2.1 运行现状

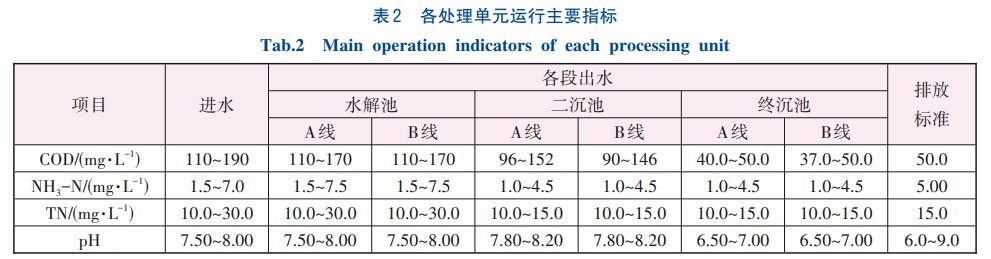

根据园区污水处理厂3个月(2023年7月1日—9月30日)运行数据统计整理,各主要处理单元的运行情况见表2。从表2可以看出,该工程主要污染物指标是COD、氨氮和总氮,除COD外的其他指标均可以实现达标排放。主要的污染物降解在AO生物处理和深度处理单元完成。系统进水COD波动较大(110~190mg/L),水解池对COD基本没有去除效果,好氧处理出水COD基本为90~150mg/L,其中A线平均处理水量为9820m3/d,好氧出水平均COD为128mg/L,B线平均处理水量为19645m3/d,好氧出水平均COD为124mg/L,两条线COD去除率均保持在15%~25%,经生化处理后COD仍不能达标,需进行后续深度处理,即聚合硫酸铁混凝和活性炭吸附后才能实现达标;系统进水氨氮为1.5~7.0mg/L,通过好氧生物处理氨氮降至4.5mg/L以下;系统进水总氮为10.0~30.0mg/L,通过AO工艺补加碳源能实现出水总氮达标。

2.2 存在的主要问题

2.2.1 好氧生物处理COD去除率低

进入污水处理厂的废水已经过上游企业的生物处理,来水COD≤200mg/L、BOD≤50mg/L,废水中可生物降解的有机物含量低,再进行活性污泥法处理,COD去除率仅约20%,处理效果差,生化出水COD较高,增加了后续深度处理的负荷。

2.2.2 好氧池活性污泥需定期补充

同样由于进入污水处理厂的废水中可生物降解有机物含量低,碳源不足会导致活性污泥的微生物面临内源呼吸,微生物群落多样性呈现收敛趋势,若运行控制不好,就会导致活性污泥浓度越来越低,最终需定期补充活性污泥才能维持正常运行。根据实际运行数据(污泥浓度从3.5g/L降至1g/L以下),现场一般30~50d就要重新补充污泥,以维持污泥浓度。

2.2.3 深度处理成本高

生化处理出水COD主要在90~150mg/L范围内波动,采用聚合硫酸铁-活性炭联合处理工艺时,聚合硫酸铁用量为1.4~1.8kg/m3,活性炭用量为220~250mg/L,深度处理出水COD控制在40.0~50.0mg/L,深度处理加药成本为2.20~2.50元/m3。由于处理成本较高,企业负担重,迫切需要一种高效低成本处理技术以解决达标排放问题。

3、生物增效技术的应用

生物增效处理技术基于吸附耦合微生物协同增效原理研发而成,主要针对难降解工业废水常规生物系统存在的“好氧处理效果差、深度处理成本高”等问题,技术核心是在生物碳基上耦合微生物菌株和活性微量元素,改善生化系统微生物的菌群结构和数量、提高废水中难降解污染物的传质效率和提升生化系统微生物的生存环境,加快水中各类污染物转化为易降解小分子有机物的速度,提高生化系统对难降解污染物的去除率,提升生化系统处理能力,以满足低成本达标排放的目标。

该项目使用的增效剂产品采用碘值550~600的200目粉末生物炭为载体材料,耦合的微生物菌株主要是强化木质素降解和酯类物质的白腐菌、多种芽孢杆菌和酵母菌等,有效活菌数约为100亿个/g,同时添加少量铁、钴、锰和锶等微量元素。

根据两条线的处理情况,先选择水量较小的A线进行生物增效技术处理,运行成功后,再在B线应用。10月5日按好氧池有效容积的0.1%接种增效剂6t,在好氧池中形成1kg/m3的增效剂接种浓度,之后每天进水量按40g/m3补充加药,维持系统中增效剂的有效浓度。增效处理期间各项工艺参数保持稳定,以下对11月运行期间出水COD、氨氮及色度进行比较分析。

3.1 COD变化分析

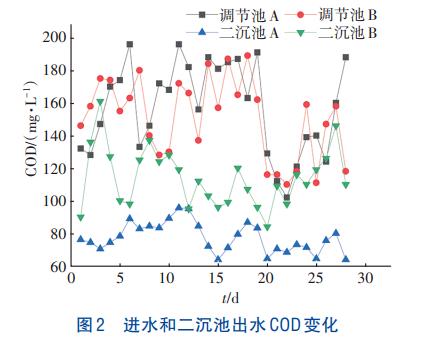

A、B线的调节池COD基本保持一致,A、B线调节池出水COD均为100~190mg/L,其中A线平均处理水量为10050m3/d,调节池出水月平均COD为158mg/L;同期B线平均处理水量为19930m3/d,调节池出水月均COD为151mg/L。A线二沉池出水COD为65~100mg/L,月均COD为77.3mg/L,好氧处理平均COD去除率50.90%;同期B线二沉池出水COD为90~140mg/L,月均COD为114mg/L,好氧处理平均COD去除率为24.40%。这也充分验证了该工艺对于难降解COD废水具有较好的处理效果,具体见图2。

综上所述,生物增效技术对难降解废水COD的去除效果较好,增效处理出水COD较普通生化出水COD下降明显,COD去除率提高了50%以上,减轻了后续深度处理的负荷。

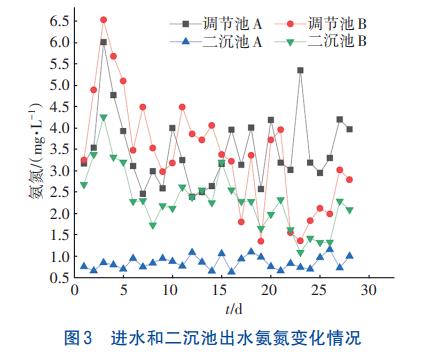

3.2 氨氮变化分析

A、B线调节池出水氨氮均在1.5~7.0mg/L范围内波动,其中A线调节池出水月均氨氮为3.46mg/L,B线调节池出水月均氨氮为3.36mg/L。A线二沉池出水氨氮为0.6~1.20mg/L,月均氨氮为0.83mg/L,好氧处理平均氨氮去除率为76.07%;B线二沉池出水氨氮为1.0~4.3mg/L,月均氨氮为2.29mg/L,好氧处理平均氨氮去除率为31.89%(见图3)。由此可见,生物增效技术对氨氮的去除效果较好,出水氨氮基本维持在1.0mg/L以下,可稳定控制在远优于一级A标准的水平。

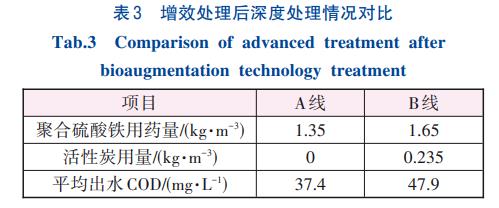

3.3 深度处理变化分析

A线经增效处理后,聚合硫酸铁用量为1.35kg/m3时,混凝出水COD基本稳定在30~40mg/L,平均出水COD为37.4mg/L。B线采用原有处理工艺,聚合硫酸铁和活性炭用量分别为1.65、0.235kg/m3时,混凝出水COD稳定在40~50mg/L,平均出水COD为47.9mg/L。这也充分验证了生物增效处理不仅对该废水具有较好的去除效果,出水水质也更易于深度处理,具体处理情况见表3。

3.4 色度变化分析

A线通过聚合硫酸铁处理后出水清澈透明、色度约4倍,B线通过聚合硫酸铁和活性炭吸附处理后出水透明度略劣于A线出水,出水色度约20倍,色度对比肉眼观察差异明显。

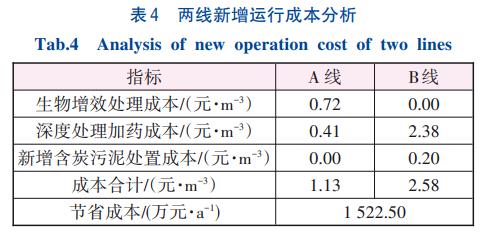

3.5 新增运行成本分析

运行期间,好氧处理段主要新增了生物增效剂的投加成本,深度处理段主要是药剂投加成本发生了变化,以及活性炭形成的污泥处置成本,其他运行费用基本不变,具体分析见表4。

从表4可以看出,A线新增成本1.13元/m3,B线新增成本2.58元/m3。可见,采用生物增效技术处理后,运行成本节省1.45元/m3,按目前A线处理量为1×104m3/d计,节约成本507.50万元/a。两条线均采用增效技术后,按处理量为3×104m3/d计算,可节约成本1522.50万元/a,经济效益相当可观,排放水水质可进一步提升,环境效益良好。

4、结论

采用生物增效技术对江苏某工业园区污水处理厂生物处理系统进行升级改造,构建新的生物降解体系,好氧出水COD较普通生化出水COD下降明显,平均COD去除率从24.40%上升至50.90%;平均氨氮去除率从31.89%提高到76.07%;深度处理效果获得提升,药剂实现减量,处理成本下降,运行成本可节省1.45元/m3,按A线处理量为1×104m3/d计算,节约成本507.50万元/a,两条线均采用增效技术后,按处理量为3×104m3/d计算,节约成本1522.50万元/a,实现了污水处理厂运行成本下降、出水水质提升的目标,为排放、部分回用以及深度处理回用做好准备。同时也为全国其他类似进水水质的污水处理厂,特别是工业园区污水处理厂的提标升级改造提供了借鉴。(来源:中国林业科学研究院林产化学工业研究所,江苏省生物质能源与材料重点实验室)