申请日2014.03.17

公开(公告)日2014.06.11

IPC分类号C02F9/12; C02F1/40; C02F1/463

摘要

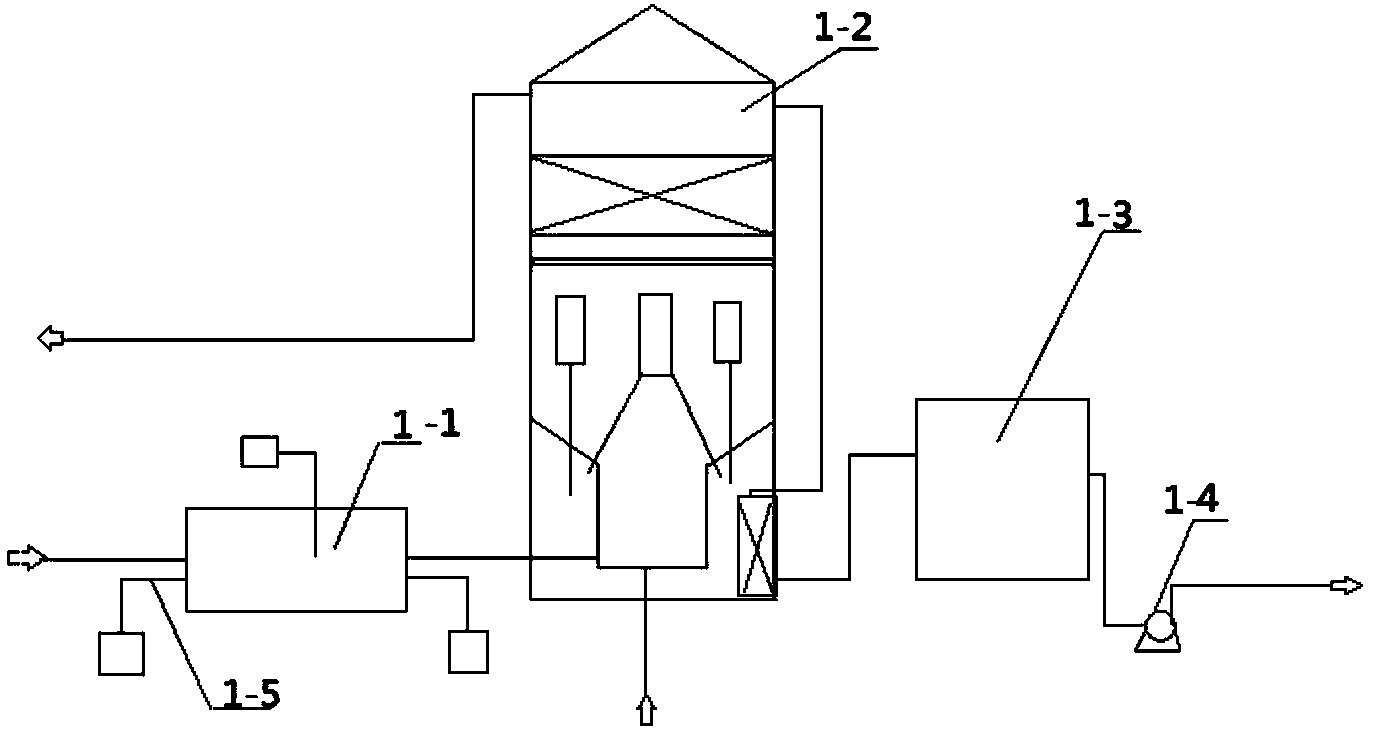

本发明涉及一种含油污水超声磁电絮凝悬浮过滤净化工艺。本发明为超声波、管式磁电絮凝器与气浮悬浮污泥过滤结合的含油污水不加药净化处理工艺。含油污水先经过管式磁电絮凝器进行絮凝处理,超声波装置作用于磁电絮凝器,再进入悬浮污泥过滤装置,经缓冲罐用提升泵将净化水抽出装置。本发明将超声、磁处理、电絮凝、杀菌、气浮和悬浮污泥过滤结合在一起,能够防止电极结垢和钝化,阻止装置结垢,形成过滤层快,适应性强,操作灵活稳定,全程不加化学药剂,适于各种含悬浮物污水处理,尤其是适于含油污水的处理。

权利要求书

1.一种含油污水超声磁电絮凝悬浮过滤净化工艺,其特征在于,所述工艺 将含油污水依次在管式磁电絮凝器和悬浮污泥过滤装置中处理;

所述管式磁电絮凝器包括带法兰的金属管段;所述带法兰的金属管段内设 置电极,所述电极通过绝缘吊挂固定于带法兰的金属管段顶部;所述电极通过 电极棒与供电变压器连接;所述带法兰的金属管段接地;所述电极的外围设有 环形磁体;

所述管式磁电絮凝器两端分别安装有超声波探头;

所述悬浮污泥过滤装置从下至上依次包括气水混合区、倒锥形絮凝区、悬 浮层过滤区、絮体拦截器及聚结区;所述悬浮层过滤区中设有多个溢流沉降器。

2.如权利要求1所述的工艺,其特征在于,所述管式磁电絮凝器中的电极 为设置于带法兰的金属管段中心的中心金属电极。

3.如权利要求1所述的工艺,其特征在于,所述管式磁电絮凝器中的电极 包括设置于带法兰的金属管段中心的中心金属电极以及环绕中心金属电极的一 个环形电极栏;所述环形电极栏上均匀分布多个金属电极;所述中心金属电极 与环形电极栏、环形电极栏与带法兰的金属管段顶壁之间均通过绝缘吊挂连接;

优选地,所述中心金属电极与环形电极栏分别通过电极棒与供电变压器连 接。

4.如权利要求1所述的工艺,其特征在于,所述管式磁电絮凝器中的电极 包括设置于带法兰的金属管段中心的中心金属电极以及环绕中心金属电极的多 个环形电极栏;所述环形电极栏上均匀分布多个金属电极;所述中心金属电极 与环形电极栏、环形电极栏与带法兰的金属管段顶部及相邻环形电极栏之间均 通过绝缘吊挂连接;

所述中心金属电极、多个环形电极栏及带法兰的金属管段的顶壁间通过金 属线隔层连接;

优选地,所述中心金属电极和多个环形电极栏之间以隔层形式通过电极棒 与供电变压器连接。

5.如权利要求2-4之一所述的工艺,其特征在于,所述中心金属电极为铝 管或铁管,其表面均匀分布多层铝网、铁网、铝格栅或铁格栅;

优选地,所述环形电极栏上均匀分布的多个金属电极为多层铝网、铁网、 铝格栅或铁格栅;

优选地,所述环形磁体为环形单极磁体。

6.如权利要求1所述的工艺,其特征在于,所述悬浮污泥过滤装置还包括 位于底部的污泥集中区;

优选地,还包括位于底部的过滤区;

优选地,所述絮体拦截器和聚结区之间为澄清区;

优选地,所述聚结区上方还设有清水区及浮油区。

7.如权利要求1-6之一所述的工艺,其特征在于,所述气水混合区中设有 气水混合器;

优选地,所述悬浮层过滤区以装置中心线为中心均布溢流沉降器;

优选地,所述絮体拦截器由拦截网或填料层组成。

8.如权利要求7所述的工艺,其特征在于,所述絮凝拦截器与溢流沉降器 之间设置悬浮层排泄管;

优选地,所述絮凝拦截器的上方设有反冲洗管。

说明书

含油污水超声磁电絮凝悬浮过滤净化工艺

技术领域

本发明涉及一种含油污水处理工艺,尤其涉及一种含油污水超声磁电絮凝悬浮过滤净化工艺。

背景技术

含油污水的处理方法均采用物理法和化学法混合处理方式。较完善的物理法净化工艺至少包括油水分离和过滤,油水分离装置采用自然沉降组合除油设备,过滤装置采用核桃壳、石英砂以及海绿石过滤器。为了保证污水处理能够达到标准,处理过程中需要投加大量高效的破乳絮凝剂、净水剂、阻垢剂、缓蚀剂和杀菌剂,造成运行费用高、生成的污泥量增多、乳化油增多等问题,对环境和人体也存在一定的污染和伤害。

随着三次采油技术的发展,这些现有处理工艺在使用中被发现存在以下问题:由于三元驱采油导致污水中油珠粒径显著减小,同时表活剂的存在加剧了油水乳化程度,使得靠重力实现油水分离的沉降系统处理效果差,导致除油效率大大降低;三元驱采油技术导致污水中聚合物含量增加,水体粘度加大,导致油污与滤料结合力增大,对于轻质果壳滤料,其相对密度进一步降低,容易导致反冲洗滤料膨胀过高,憋压、跑料问题严重,而对于重质滤料,过滤过程中易于在滤料表层形成一层胶状板结层,不易破碎,导致反冲洗效果下降,难以实现滤料的彻底再生;药剂投加量大,运行成本高。

CN101716438A公开了一种一体化连续流含油污水处理装置,装置由分离罐、滤料再生罐、提升泵、滤料循环泵和连接管汇组成,分离罐为立式圆形罐,罐体内为套筒式结构,套筒内装有滤料和滤芯,采用逆向流反向过滤,并配有 分离罐外连续循环涡流搓洗设施,有效防止滤料循环中堵塞管线和卡泵现象的发生,滤芯采用分组轮流气吹解堵再生,确保一体化连续流含油污水处理装置的连续正常运行和处理后水质合格稳定;装置运行安全可靠,效果合格稳定,可广泛应用含油污水的连续流过滤净化处理,还可以用于高含水断块油田产出液的油、泥、水分离。但该装置滤料再生复杂。

CN1477069A公开了一种集涡流混凝、电磁极化、沉降后过滤、滤料连续循环清洗再生集于一体的含油污水连续流不加药净化处理方法和整体式含油污水连续流不加药净化装置,其步骤为先涡流混凝分离除油和电磁阻垢缓蚀抑菌极化处理,后进行沉降和连续流过滤净化,在处理的同时对纳污滤料进行连续循环清洗再生;与现有技术相比,该发明提供的方法和装置是连续流、不加药、工艺简单、所用设备体积小、适应性强、效果好、运行费用低,可广泛应用含油污水处理。该装置需要连续过滤,滤料再生操作复杂。

CN1458074A公开了油田聚合物驱采出污水系统处理工艺。主要解决了现有油田聚合物驱采出污水处理工艺处理效率低、投资大的问题。该技术方案也存在滤料处理问题。

CN1854093A公开了含油污水处理工艺及处理设备。该发明的含油污水处理工艺是一种采用气浮与膜技术结合对含油污水的深度处理工艺,首先采用溶气气浮工艺处理污水,得到的产水再采用超滤膜处理系统及反渗透处理系统进行深度净化;其中,采用气浮处理时,使事先添加了絮凝剂的污水从气浮池的上部进入气浮池,而加压溶气水产生的微气泡是从气浮池下部进入气浮池,令待处理污水与溶气水在气浮池中形成逆流接触。该技术方案同时涉及实现该工艺的高效溶气气浮装置及膜集成污水处理设备,但存在膜污染问题。

发明内容

为解决现有技术存在的问题,本发明提供一种超声波、磁电絮凝器和气浮悬浮污泥过滤装置结合在一起的工艺,该工艺不用加药,不存在滤料再生和装置结垢问题。

为达此目的,本发明采用以下技术方案:

一种含油污水超声磁电絮凝悬浮过滤净化工艺,所述工艺将含油污水依次在管式磁电絮凝器和悬浮污泥过滤装置中处理;

所述管式磁电絮凝器包括带法兰的金属管段;所述带法兰的金属管段内设置电极,所述电极通过绝缘吊挂固定于带法兰的金属管段顶部;所述电极通过电极棒与供电变压器连接;所述带法兰的金属管段接地;所述电极的外围设有环形磁体;

所述管式磁电絮凝器两端分别安装有超声波探头;

所述悬浮污泥过滤装置从下至上依次包括气水混合区、倒锥形絮凝区、悬浮层过滤区、絮体拦截器及聚结区;所述悬浮层过滤区中设有多个溢流沉降器。

在运行过程中,含油污水先进入两端装有超声波探头的管式磁电絮凝器进行处理后进入悬浮污泥过滤装置,悬浮污泥过滤后的净化水经缓冲罐用提升泵外排或回用。

本发明所述的管式磁电絮凝器在磁场、超声中加电场絮凝,发挥三者的协同作用,增强电絮凝效果,减轻电极结垢和钝化。

所述悬浮污泥过滤装置将絮凝、气浮、氧化、悬浮层过滤、聚结、过滤结合为一体,设置了絮体拦截层和多个溢流沉降器,处理效率高、形成过滤层快、适应性强、操作灵活稳定,适于各种含悬浮物污水处理,尤其是适于现有同类技术难以适应的高矿化度、高密度含油污水的悬浮过滤。

所述管式磁电絮凝器中的电极的第一种形式为:设置于带法兰的金属管段 中心的中心金属电极。

所述管式磁电絮凝器中的电极的第二种形式为:包括设置于带法兰的金属管段中心的中心金属电极以及环绕中心金属电极的一个环形电极栏;所述环形电极栏上均匀分布多个金属电极;所述中心金属电极与环形电极栏、环形电极栏与带法兰的金属管段顶壁之间均通过绝缘吊挂连接。

优选地,所述中心金属电极与环形电极栏分别通过电极棒与供电变压器连接。

所述管式磁电絮凝器中的电极的第三种形式为:包括设置于带法兰的金属管段中心的中心金属电极以及环绕中心金属电极的多个环形电极栏;所述环形电极栏上均匀分布多个金属电极;所述中心金属电极与环形电极栏、环形电极栏与带法兰的金属管段顶部及相邻环形电极栏之间均通过绝缘吊挂连接。

所述中心金属电极、多个环形电极栏及带法兰的金属管段的顶壁间通过金属线隔层连接。所述隔层连接是指将中心金属电极与第二层环形电极栏连接,第一层环形电极栏与带法兰的金属管段的顶壁或第三层环形电极栏连接,依次类推(从内向外定义为第一层环形电极栏、第二层环形电极栏、第三层环形电极栏……)。

优选地,所述中心金属电极和多个环形电极栏之间以隔层形式通过电极棒与供电变压器连接。

中心金属电极及多个电极栏之间隔层连接、邻层绝缘,用绝缘吊挂悬挂于管段顶壁,用电极棒将邻层电极连接电源两极,相邻电极之间产生电解反应;管内或管外安装的环形磁体产生磁场,作用于整个管段,磁场作用于极性分子,在磁场作用下,其偶极朝磁场方向定向排列,非极性分子会被诱导成极性分子,形成定向排列,起到阻垢、杀菌、强化絮凝吸附的作用。

所述中心金属电极为铝管或铁管,其表面均匀分布多层铝网、铁网、铝格栅或铁格栅。

所述环形电极栏上均匀分布的多个金属电极为多层铝网、铁网、铝格栅或铁格栅,以增大电极面积。

本发明所述的环形电极栏作为金属电极的支撑骨架,起支撑作用。

所述环形磁体位于带法兰的金属管段的外部或内部。环形磁体环绕管段,可以间隔分布在整个管段上,可以用永磁也可用电磁。

所述环形磁体优选为环形单极磁体。单极磁体突破传统的正、负极并存的限制,将正、负极分离且磁力线集中分别作用于流体,防垢、抑制钝化、促絮凝、杀菌作用更强。

所述供电变压器为脉冲变压器、高频脉冲变压器或直流变压器。

所述悬浮污泥过滤装置还包括位于底部的污泥集中区。所述溢流沉降器中沉降下来的污泥进入污泥集中区,定期进行排放。

所述悬浮污泥过滤装置还包括位于底部的过滤区。在过滤区设置过滤器,可以保证出水稳定达标。净化后的水从出水口流出后后,如果未达标,可以进入过滤器,将残留的悬浮物和油过滤吸附,吸附后出水不合格时,启用反冲洗阀,将过滤器反冲洗处理。

所述絮体拦截器和聚结区之间为澄清区。所述聚结区上方还设有清水区及浮油区。本发明可通过在清水区设置集水槽,使出水稳定;在浮油区设置集油槽,使出油稳定。

所述气水混合区中设有气水混合器。所述气水混合器由填料或折流板组成。在气水混合器中,因气体的搅动和不断改变的流向,造成较强烈的紊动,使得药剂(絮凝剂、助凝剂和杀菌剂等)与污染物颗粒、水、气三相混合,这时污 水中的悬浮物正处于前期絮凝阶段,紊动对絮凝的影响不大。由于上升气体的作用,会加速絮体的聚并和上升速度,从而加速悬浮层的形成。气水混合器作用是使药剂与污水充分混合,从而加速絮体长大上浮。

所述气水混合器中通入压缩空气、氮气或臭氧。如果气体用的是空气或臭氧,还可以起到氧化作用,使污水中的有机物得到降解,从而使COD降低。

所述悬浮层过滤区以装置中心线为中心均布溢流沉降器。均匀分布的溢流沉降器是为了保持悬浮层的稳定和平衡。形成悬浮层后,部分絮体会继续上升,到达絮体拦截器时会被拦截,进一步扩大悬浮层,随着絮体的不断上升,悬浮层不断增厚,到达溢流沉降器入口时,悬浮层会落入悬浮层沉降器,由于悬浮层絮体的密度较大,会进一步沉入罐底,从而达到动态平衡。含加药后悬浮物含油污水絮体到达悬浮层时,大的悬浮胶体颗粒、絮体等杂质会被悬浮层吸附拦截,而水会透过悬浮层,从而实现过滤作用。

由于悬浮污泥层是由絮体组成,致密度高,过滤效率远远高于常规的砂粒层过滤,其过滤的阻力非常小,所以能耗远远低于常规的砂滤、微滤或反渗透膜过滤,悬浮层自身在不断地更新,可不进行一般过滤必须进行的反冲洗程序以及滤料的补充。

所述絮体拦截器由拦截网或填料层组成。所述拦截网由金属或非金属网构成;所述填料层由活性炭或塑料构成。絮体拦截器用于拦截越过悬浮层的絮体、油珠。同时由于气体密度小,通过气水混合器进入的气体会自动透过絮体拦截器,减少絮体拦截器的堵塞。

所述絮体拦截器通过装置顶部的机械装置收起或打开。当絮体密度较小,悬浮层过滤效果不好或未在设定区域形成悬浮层,顶部有浮渣出现,出水悬浮物含量不达标时,可以将絮体拦截器打开,将穿过悬浮层的絮体拦截。

所述絮凝拦截器与溢流沉降器之间设置悬浮层排泄管。当因污水的矿化度高、密度大造成悬浮层不能下沉时,可通过悬浮层排泄管排放。所述絮凝拦截器的上方设有反冲洗管。当絮体拦截层达到一定厚度,影响水的透过时,可启用反冲洗管,同时通过悬浮层排泄管排出。

所述聚结区中设有聚结器,是为了收集透过悬浮层的油珠。所述聚结器为亲油聚结填料或聚结板。穿过悬浮层的油珠到达聚结填料层时,由于填料的亲油性油滴被吸附长大聚并,达到平衡时长大的油滴会上浮形成油层经排油管排出。

与已有技术方案相比,本发明具有以下有益效果:

本发明所述工艺不用加药,不存在滤料再生和装置结垢问题。

本发明所述的管式磁电絮凝器中磁场和超声的存在抑制了电极钝化,使处理后气浮缩短了停留时间,减轻了后续悬浮污泥过滤装置的结垢。

在超声作用下,电极表面的反应产物能及时清除,从而减轻钝化,加速电化学反应的进行,也加速了絮凝反应速度,提供了絮凝效率,同时产生絮凝剂,提高了电絮凝效果。