申请日2016.08.09

公开(公告)日2016.10.26

IPC分类号C02F1/02; C02F1/50; C02F101/30

摘要

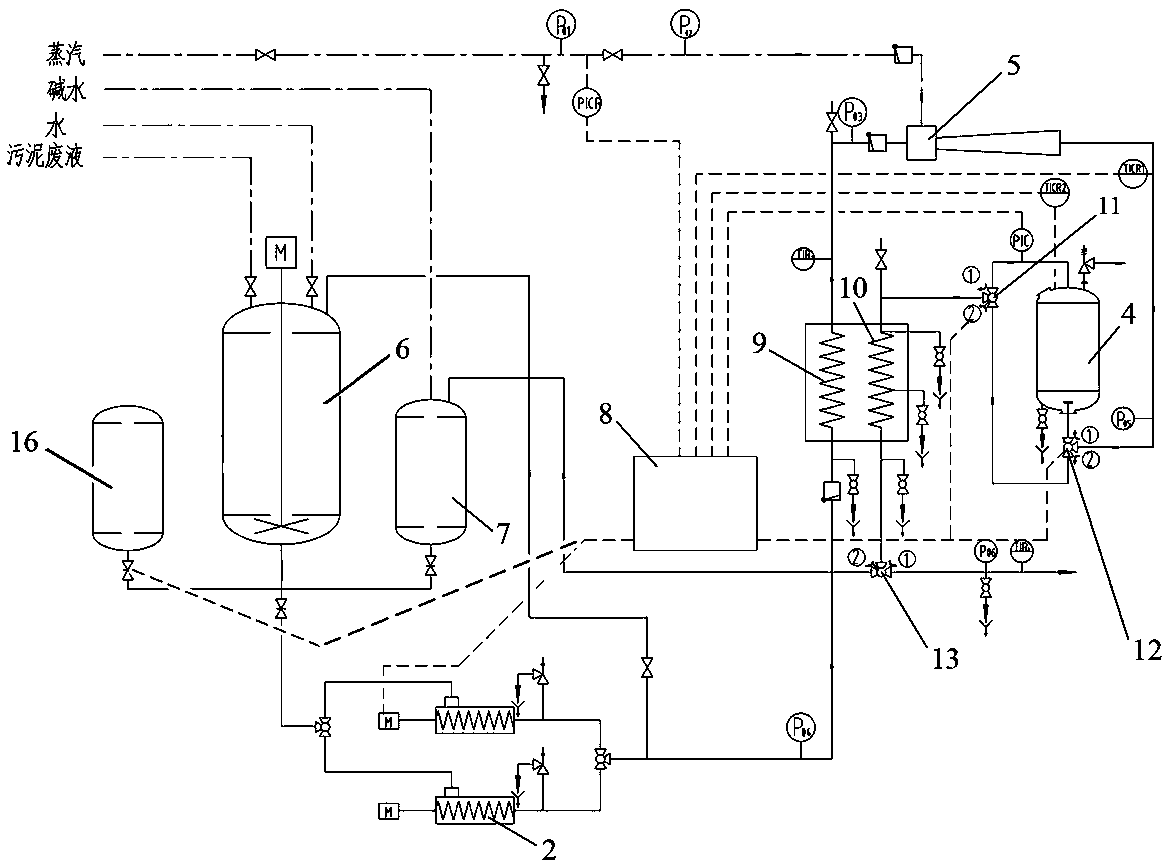

本发明涉及一种高浓有机废水的热活化处理设备及方法,所述设备包括有:水平设置的底座,设置在底座上的打料泵、预热冷却器和高温水解罐,以及用于控制各部分的控制单元,在预热冷却器和高温水解罐之间设有喷射加热器;在预热冷却器的内部设有两个螺旋式通道,即第一通道和第二通道,第一通道的底部与打料泵的出料端相连,第一通道的顶部与喷射加热器的进料端相连通,第二通道的进料端通过水解料管与高温水解罐顶部的出料口相连通,第二通道的出料端与外排管道相连通。本发明可大大改善高浓废水的厌氧消化性,提高消化效率,增加甲烷产量,同时还可杀死污泥中的病原菌,提高后续厌氧消化过程中有机物的转化率。

权利要求书

1.一种高浓有机废水的热活化处理设备,其特征是,包括有:水平设置的底座,设置在所述底座上的打料泵、预热冷却器和高温水解罐,以及用于控制各部分的控制单元,在所述预热冷却器和高温水解罐之间设有喷射加热器,在所述喷射加热器上设有蒸汽管道,在所述蒸汽管道上设有蒸汽阀门;

在所述打料泵的进料端设置有三条管路,其中,第一路与高浓废水储罐相连通,第二路与催化剂储罐相连通,第三路与清洗罐相连通,在所述打料泵的出料端与所述高浓废水储罐的顶部之间设有回流管,在所述回流管上设有回流阀;

在所述预热冷却器的内部设有两个螺旋式通道,分别为第一通道和第二通道;

所述第一通道的底部通过管道与所述打料泵的出料端相连,所述第一通道的顶部通过管道与所述喷射加热器的进料端相连通,所述喷射加热器的出料端通过高温料管与所述高温水解罐底部的进料口相连通,在所述高温料管上设有三通阀二,三通阀二的进口与所述喷射加热器相连通,三通阀二的第一出口与所述高温水解罐底部的进料口相连通;

所述第二通道的进料端通过水解料管与所述高温水解罐顶部的出料口相连通,在所述水解料管上设有三通阀一,三通阀一的第一进口与所述高温水解罐顶部的出料口相连通,三通阀一的出口与所述第二通道的顶部相连通;在所述第二通道的出料端设有三通阀三,三通阀三的进口与第二通道的底部相连通,三通阀三的第一出口与外排管道相连通,三通阀三的第二出口通过管道与所述清洗罐的顶部相连通;

在所述三通阀一的第二进口和所述三通阀二的第二出口之间设置有连接管。

2.根据权利要求1所述的高浓有机废水的热活化处理设备,其特征是,在所述第一通道和所述第二通道上均设有放空阀和排污阀。

3.根据权利要求1所述的高浓有机废水的热活化处理设备,其特征是,在所述高温水解罐的罐体外侧设置有爬梯,在所述高温水解罐的顶部设有检修平台,所述喷射加热器位于所述检修平台的上方。

4.根据权利要求1所述的高浓有机废水的热活化处理设备,其特征是,所述打料泵设置为两台,两台所述打料泵并联连接。

5.一种高浓有机废水的热活化处理方法,其特征是,包括以下步骤:

a、设置一套权利要求1所述的高浓有机废水的热活化处理设备;

b、将打料泵与高浓废水储罐、催化剂储罐分别接通,并将回流阀开至最大,然后将喷射加热器上的蒸汽阀门开至最大,再将三通阀二的进口与第一出口连通,三通阀一的第一进口与出口连通,三通阀三的进口与第一出口连通,使高浓废水储罐、打料泵、预热冷却器的第一通道、喷射加热器、高温水解罐、预热冷却器的第二通道以及外排管道之间形成连通的料液处理通道;

c、开启打料泵,高浓废水和催化剂混合后经预热冷却器的第一通道进入喷射加热器中,此时从蒸汽管道进入喷射加热器内的蒸汽被压缩成高压饱和水,并与进来的料液瞬间混合使其升温,升温后的料液经高温料管从高温水解罐底部的进料口进入罐内,控制单元根据喷射加热器出口处的料液温度自动调节打料泵的回流阀开度;

d、随着进入高温水解罐内的料液逐渐增多,液面逐渐上升,在上升过程中,料液中的微生物絮体逐渐解体,微生物细胞逐渐破碎,细胞中的有机物质逐渐释放出来并进一步水解,料液中的病原菌也逐渐被消灭;当料液充满整个高压水解罐之后,上升至顶部的料液已经完全水解,并从高温水解罐顶部的出料口排出;

e、从高温水解罐顶部的出料口排出的水解料液通过水解料管进入预热冷却器的第二通道,在第二管道中自上而下流动,并与此时正在第一管道中自下而上流动的低温未水解料液发生热交换,将热量传递给低温未水解料液,将其预热,而自身则降温冷却,降温后的水解料液通过外排管道排出;此后,高温水解罐处于满罐状态,料液不断地从罐体底部进入罐内,在罐内水解后从罐体顶部排出,整个系统进入正常工作状态;

f、点击自控屏幕,将系统切换至“自动”状态,此时,系统处于完全自控的状态,由控制单元根据各点处料液的温度和压力的变化,自动调节蒸汽进量、料液进量和催化剂进量;

g、当高浓废水处理完后,关闭蒸汽阀门,将系统切换至“清洗”状态,此时,打料泵与高浓废水储罐之间的管道和打料泵与催化剂储罐之间的管道自动关闭,打料泵与清洗罐之间的管道自动接通,同时,三通阀一、三通阀二和三通阀三分别切换方向,即三通阀一的第二进口与出口连通,三通阀二的进口与第二出口连通,三通阀三的进口与第二出口连通,使清洗罐的底部、打料泵、预热冷却器的第一通道、喷射加热器、连通管、预热冷却器的第二通道以及清洗罐的顶部之间形成连通的清洗液循环流动通道,清洗罐中的清洗液经打料泵依次流经预热冷却器的第一管道、喷射加热器和预热冷却器的第二管道,最后回流入清洗罐内,如此循环,直至清洗干净;

h、清洗完毕后,关闭打料泵,打开放空阀和排污阀,将系统内残留的清洗液排净。

6.根据权利要求5所述的高浓有机废水的热活化处理方法,其特征是,所述步骤c中,料液进入喷射加热器后被加热至150~180℃。

7.根据权利要求5所述的高浓有机废水的热活化处理方法,其特征是,所述步骤d中,料液在高温水解罐内的停留时间为30min以上。

8.根据权利要求5所述的高浓有机废水的热活化处理方法,其特征是,所述步骤e中,未水解料液在预热冷却器的第一通道内被预热至130℃以上,水解料液在预热冷却器的第二通道内被降温降至40~50℃。

说明书

一种高浓有机废水的热活化处理设备及方法

技术领域

本发明涉及一种热活化处理设备及热活化处理方法,具体地说是一种高浓有机废水的热活化处理设备及方法。

背景技术

发酵行业废菌渣液及化工行业废水中均含有大量的有机污染物、残留菌、营养物质和一些难以被分解的大分子有机物,若含高浓有机质的废水不经过处理或只经过简单的沉降直接进入厌氧池,废菌渣或化工废水中的上述物质会对厌氧菌造成危害进而延长厌氧处理的时间,影响厌氧处理的效果,增大后续生化处理的难度。因此,在进入厌氧池之前,需要对含高浓有机质的废水进行处理。

发明内容

本发明的目的之一就是提供一种高浓有机废水的热活化处理设备,以解决直接将高浓废水进行厌氧处理时处理时间长、处理效果差及处理难度大的问题。

本发明的目的之二就是提供一种高浓有机废水的热活化处理方法,以改善高浓有机废水的厌氧消化性能,提高其消化效率,加快后续处理工艺的进程。

本发明的目的之一是这样实现的:一种高浓有机废水的热活化处理设备,包括有:水平设置的底座,设置在所述底座上的打料泵、预热冷却器和高温水解罐,以及用于控制各部分的控制单元,在所述预热冷却器和高温水解罐之间设有喷射加热器,在所述喷射加热器上设有蒸汽管道,在所述蒸汽管道上设有蒸汽阀门;

在所述打料泵的进料端设置有三条管路,其中,第一路与高浓废水储罐相连通,第二路与催化剂储罐相连通,第三路与清洗罐相连通,在所述打料泵的出料端与所述高浓废水储罐的顶部之间设有回流管,在所述回流管上设有回流阀;

在所述预热冷却器的内部设有两个螺旋式通道,分别为第一通道和第二通道;

所述第一通道的底部通过管道与所述打料泵的出料端相连,所述第一通道的顶部通过管道与所述喷射加热器的进料端相连通,所述喷射加热器的出料端通过高温料管与所述高温水解罐底部的进料口相连通,在所述高温料管上设有三通阀二,三通阀二的进口与所述喷射加热器相连通,三通阀二的第一出口与所述高温水解罐底部的进料口相连通;

所述第二通道的进料端通过水解料管与所述高温水解罐顶部的出料口相连通,在所述水解料管上设有三通阀一,三通阀一的第一进口与所述高温水解罐顶部的出料口相连通,三通阀一的出口与所述第二通道的顶部相连通;在所述第二通道的出料端设有三通阀三,三通阀三的进口与第二通道的底部相连通,三通阀三的第一出口与外排管道相连通,三通阀三的第二出口通过管道与所述清洗罐的顶部相连通;

在所述三通阀一的第二进口和所述三通阀二的第二出口之间设置有连接管。

本发明设备中,在所述第一通道和所述第二通道上均设有放空阀和排污阀。

本发明设备中,在所述高温水解罐的罐体外侧设置有爬梯,在所述高温水解罐的顶部设有检修平台,所述喷射加热器位于所述检修平台的上方。

本发明设备中,所述打料泵设置为两台,两台所述打料泵并联连接。

本发明的热活化设备可将高浓有机废水中的微生物絮体解体、微生物细胞破碎,从而使细胞中的有机物质(如蛋白质、脂肪、碳水化合物等)释放出来,并进一步将这些物质水解,水解得到的中间产物更适合作为微生物生长的基质,由此,使其物理化学性质发生变化,使其厌氧消化性能大大改善,并可提高其消化效率,增加甲烷产量,加快后续处理工艺的进程,并极大地减少废渣的产生量,减轻了处理压力和处理成本。本发明设备还可杀死废水中的病原菌,提高后续厌氧消化过程中有机物的转化率。

本发明的设备结构设计巧妙,制作精密,热能利用率高,设备内部结构无死角、不存料,可实现在线清洗,不结垢,阻力小,且自动化程度高,可实现在无人控制的情况下连续运转。

另外,本发明的设备采用集成化设计,出厂前整机调试,整体运输,使用时,用户只需要将相应接口与相应管路连接即可,大大减少了用户的现场工程量。

本发明的目的之二是这样实现的:一种高浓有机废水的热活化处理方法,包括以下步骤:

a、设置一套如上所述的高浓有机废水的热活化处理设备;

b、将打料泵与高浓废水储罐、催化剂储罐分别接通,并将回流阀开至最大,然后将喷射加热器上的蒸汽阀门开至最大,再将三通阀二的进口与第一出口连通,三通阀一的第一进口与出口连通,三通阀三的进口与第一出口连通,使高浓废水储罐、打料泵、预热冷却器的第一通道、喷射加热器、高温水解罐、预热冷却器的第二通道以及外排管道之间形成连通的料液处理通道;

c、开启打料泵,料液和催化剂混合后经预热冷却器的第一通道进入喷射加热器中,此时从蒸汽管道进入喷射加热器内的蒸汽被压缩成高压饱和水,并与进来的料液和催化剂瞬间混合使其升温,升温后的料液和催化剂经高温料管从高温水解罐底部的进料口进入罐内,控制单元根据喷射加热器出口处的物料温度自动调节打料泵的回流阀开度;

d、随着进入高温水解罐内的物料逐渐增多,液面逐渐上升,在上升过程中,物料中的微生物絮体逐渐解体,微生物细胞逐渐破碎,细胞中的有机物质逐渐释放出来并进一步水解,物料中的病原菌也逐渐被消灭;当料液充满整个高压水解罐之后,上升至顶部的物料已经完全水解,并从高温水解罐顶部的出料口排出;

e、从高温水解罐顶部的出料口排出的水解料液通过水解料管进入预热冷却器的第二通道,在第二管道中自上而下流动,并与此时正在第一管道中自下而上流动的低温未水解料液发生热交换,将热量传递给低温未水解料液,将其预热,而自身则降温冷却,降温后的水解料液通过外排管道排出;此后,高温水解罐处于满罐状态,物料不断地从罐体底部进入罐内,在罐内水解后从罐体顶部排出,整个系统进入正常工作状态;

f、点击自控屏幕,将系统切换至“自动”状态,此时,系统处于完全自控的状态,由控制单元根据各点处物料的温度和压力的变化,自动调节蒸汽进量、料液进量和催化剂进量;

g、当所有料液处理完后,关闭蒸汽阀门,将系统切换至“清洗”状态,此时,打料泵与高浓废水储罐之间的管道和打料泵与催化剂储罐之间的管道自动关闭,打料泵与清洗罐之间的管道自动接通,同时,三通阀一、三通阀二和三通阀三分别切换方向,即三通阀一的第二进口与出口连通,三通阀二的进口与第二出口连通,三通阀三的进口与第二出口连通,使清洗罐的底部、打料泵、预热冷却器的第一通道、喷射加热器、连通管、预热冷却器的第二通道以及清洗罐的顶部之间形成连通的清洗液循环流动通道,清洗罐中的清洗液经打料泵依次流经预热冷却器的第一管道、喷射加热器和预热冷却器的第二管道,最后回流入清洗罐内,如此循环,直至清洗干净;

h、清洗完毕后,关闭打料泵,打开放空阀和排污阀,将系统内残留的清洗液排净。

在本发明方法的所述步骤c中,料液进入喷射加热器后被加热至150~180℃。

在本发明方法的所述步骤d中,物料在高温水解罐内的停留时间为30min以上。

在本发明方法的所述步骤e中,未水解料液在预热冷却器的第一通道内被预热至130℃以上,水解料液在预热冷却器的第二通道内被降温降至40~50℃。

本发明方法可使高浓有机废水中的微生物絮体解体,将细胞结合水释放出来,使其中污泥的脱水性能得到改善;本发明方法可大大改善高浓有机废水的厌氧消化性,提高消化效率,增加甲烷产量;本发明方法还可杀死废水中的病原菌,提高后续厌氧消化过程中有机物的转化率。

另外,本发明方法的热能利用率高,节省了处理成本,自动化程度高,解放了人工劳动力,便于推广应用。