申请日2015.08.28

公开(公告)日2015.12.23

IPC分类号C02F11/06; C02F11/18

摘要

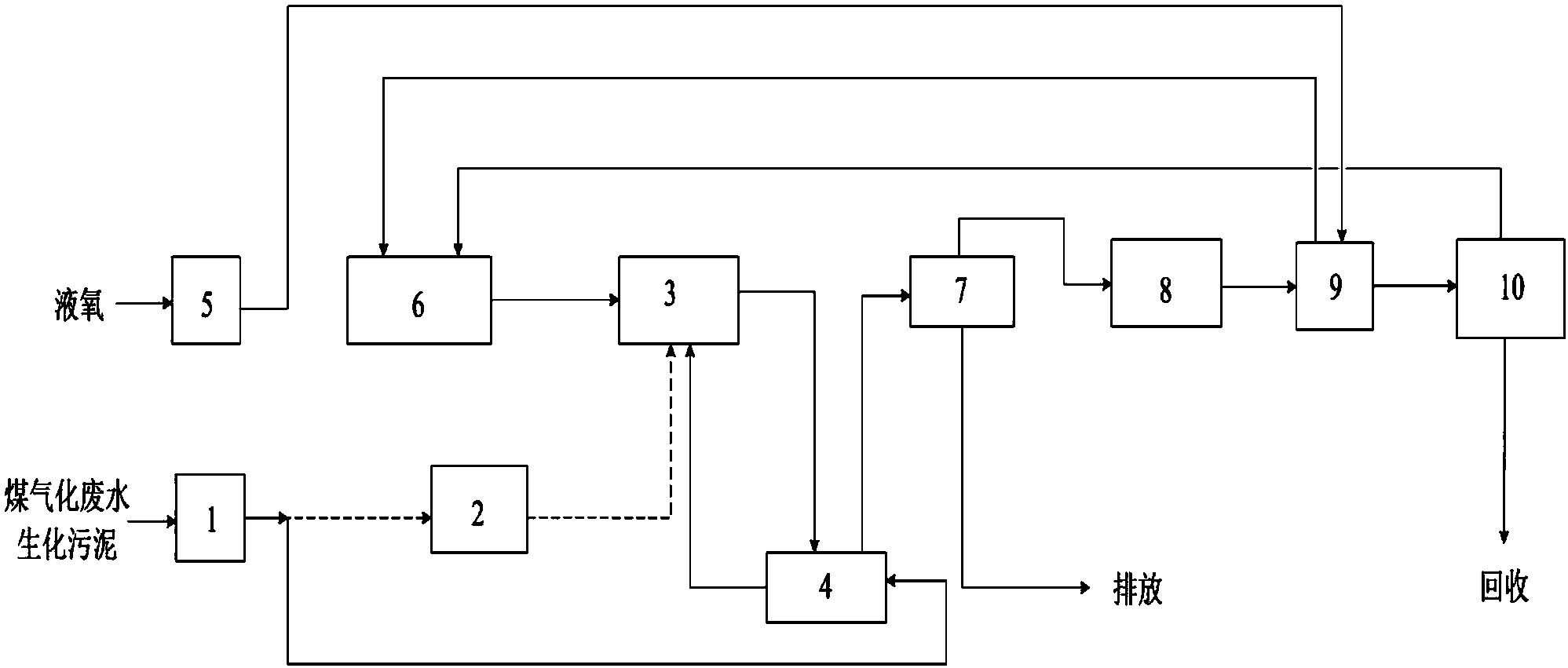

本发明提供了一种煤气化废水生化污泥的处理方法,其包括以下步骤:1)将煤气化废水生化污泥输送到加热炉中预热;同时将液氧输送到冷凝器中换热,然后送到氧缓冲罐中;2)预热后的煤气化废水生化污泥、来自氧缓冲罐的氧化剂分别进入超临界水氧化反应器发生氧化反应;3)氧化后的高温流体经换热器降温后,输送至高压气液分离器;4)经分离后的液相产物由高压气液分离器的底部排出,气相产物由其顶部输送至脱水塔;5)经脱水后的气相产物经冷凝器换热降温后,被输送至CO2提纯塔;6)经分离后的液相CO2由CO2提纯塔底部排出,气相产物中氧气经其顶部送回至氧缓冲罐作为氧化剂循环使用。本发明实现了煤气化废水生化污泥中有机物的快速彻底降解,并且在处理过程中进行了氧气的循环利用及CO2的回收,使能量得到最大化的利用。

权利要求书

1.一种煤气化废水生化污泥的处理方法,其包括以下步骤:

1)将煤气化废水生化污泥通过泵输送到加热炉中进行预热;同时,将液氧通过泵 输送到冷凝器中换热,再将换热后的液氧输送到氧缓冲罐中进行缓冲,作为氧化剂使 用;

2)将经加热炉预热后的煤气化废水生化污泥输送到超临界水氧化反应器中;同时 将经过氧缓冲罐缓冲后的氧化剂输送到超临界水氧化反应器中,氧化剂与煤气化废水 生化污泥在超临界水氧化反应器中进行氧化反应;

3)将经过超临界水氧化反应器氧化后的高温流体经换热器换热后,再输送到高压 气液分离器中进行气液分离;

4)将经过高压气液分离器分离后的液相产物由高压气液分离器的底部排出,气相 产物由高压气液分离器的顶部输送到脱水塔中进行脱水处理;

5)将经脱水塔的填料脱水后的气相产物输送到冷凝器中与液氧换热后输送到CO2提纯塔中;

6)经CO2提纯塔分离后的液相CO2由CO2提纯塔底部排出回收,气相产物中的氧气 经CO2提纯塔顶部送回至氧缓冲罐中作为氧化剂循环使用;

7)当系统稳定运行后,可关闭加热炉,将煤气化废水生化污泥经泵直接输送到换 热器中换热,然后输送到超临界水氧化反应器中与来自氧缓冲罐的氧化剂进行氧化反 应。

2.如权利要求1所述的一种煤气化废水生化污泥的处理方法,其特征在于:脱水 塔的填料采用分子筛或硅胶材料。

3.如权利要求1所述的一种煤气化废水生化污泥的处理方法,其特征在于:气相 产物通过冷凝器冷凝后液化CO2的温度为-10~-20℃,液氧的温度为0~30℃。

4.如权利要求1所述的一种煤气化废水生化污泥的处理方法,其特征在于:煤气 化废水生化污泥通过换热器换热后温度为300~550℃,压力为22~32MPa。

说明书

一种煤气化废水生化污泥的处理方法

技术领域

本发明涉及一种有机废物无害化的处理方法,特别是关于一种煤气化废水生化污 泥的处理方法。

背景技术

煤气化废水生化污泥是指煤气化过程中产生的废水在生化处理过程中所产生的污 泥。煤气化过程中产生的废水量十分巨大,以年产30亿Nm3天然气的煤气化厂为例, 排放的煤气化废水约600t/h。据统计,目前国内在运行的有近10个煤气化厂,年产 能总和约为200亿Nm3,废水年排放量达4280万吨。目前煤气化废水处理的核心方法 是采用生化处理法,但是该方法每处理1000吨废水将会有3~4吨污泥的产生。而煤 气化废水生化污泥中含有大量苯酚、多环芳烃、重金属等有毒有害物质,如果不及时 进行处理,会对环境造成极大危害。但是化工企业对于这类污泥的处理大多是采用燃 烧、填埋或委托处理的方法,这些方法不仅环保性差而且成本较高。为了解决这一问 题,近年来出现了利用超临界水氧化技术对污泥进行处理的办法。超临界水氧化技术 是利用水在超临界条件下独特的化学性质,即温度T>374.15℃,压强P>22.12MPa状 态下,在加入过量氧后,有机物在超临界水均相条件下发生氧化反应,将污泥中的有 害物质转化为以CO2、H2O为主的产品。但在实际运行中,为提高有机物去除率,通常 需加入过量的氧化剂,但是由于氧化剂不能循环使用,因此需要在氧化反应过程中不 断补充氧化剂,这使得氧化剂消耗量极大,导致系统处理污泥成本增加。

发明内容

针对上述问题,本发明的目的是提供一种可实现氧化剂循环使用的煤气化废水生 化污泥的处理方法。

为实现上述目的,本发明采取以下技术方案:一种煤气化废水生化污泥的处理方 法,其包括以下步骤:

1)将煤气化废水生化污泥通过泵输送到加热炉中进行预热;同时,将液氧通过泵 输送到冷凝器中换热,再将换热后的液氧输送到氧缓冲罐中进行缓冲,作为氧化剂使 用;

2)将经加热炉预热后的煤气化废水生化污泥输送到超临界水氧化反应器中;同时 将经过氧缓冲罐缓冲后的氧化剂输送到超临界水氧化反应器中,氧化剂与煤气化废水 生化污泥在超临界水氧化反应器中进行氧化反应;

3)将经过超临界水氧化反应器氧化后的高温流体经换热器换热后,再输送到高压 气液分离器中进行气液分离;

4)将经过高压气液分离器分离后的液相产物由高压气液分离器的底部排出,气相 产物由高压气液分离器的顶部输送到脱水塔中进行脱水处理;

5)将经脱水塔的填料脱水后的气相产物输送到冷凝器中与液氧换热后输送到CO2提纯塔中;

6)经CO2提纯塔分离后的液相CO2由CO2提纯塔底部排出回收,气相产物中的氧气 经CO2提纯塔顶部送回至氧缓冲罐中作为氧化剂循环使用;

7)当系统稳定运行后,可关闭加热炉,将煤气化废水生化污泥经泵直接输送到换 热器中换热,然后输送到超临界水氧化反应器中与来自氧缓冲罐的氧化剂进行氧化反 应。

脱水塔的填料采用分子筛或硅胶材料。

气相产物通过冷凝器冷凝后液化CO2的温度为-10~-20℃,液氧的温度为0~30℃。

煤气化废水生化污泥通过换热器换热后温度为300~550℃,压力为22~32MPa。

本发明由于采取以上技术方案,其具有以下优点:1、本发明方法实现了煤气化废 水生化污泥中有机物的彻底降解,使处理后流体达标排放。2、采用高倍氧化系数量实 现有机物的快速高效去除的同时,并结合工艺特点充分利用系统中液氧的冷能,实现 了氧气的循环利用及CO2的回收,使系统内部能量得到最大化的利用。3、本发明方法 操作简单,氧化剂消耗量小,有效的控制了系统处理污泥的成本。