申请日2015.04.17

公开(公告)日2015.07.22

IPC分类号C02F1/04

摘要

酵母废水零排放处理方法,属于酵母废水处理领域。本发明要解决现有多效降膜蒸发器浓缩酵母废水存在运行成本高,干壁现象的技术问题。方法:酵母废水两次预热到90℃;二、加热和蒸发分离的循环直至酵母废水中固含量的浓度为30%,三、加热和蒸发分离的循环直至酵母废水中固含量的浓度为50%,出料部分回流至进料。然后采用常规离心、喷雾干燥等方法获得有机肥料和饲料添加剂。冷凝水生化处理达废水标准后排放。本发明方法有效控制各环节物料的浓度,避免加热管干壁现象的发生。本发明将蒸发分离的气相回用,降低了生产成本。

权利要求书

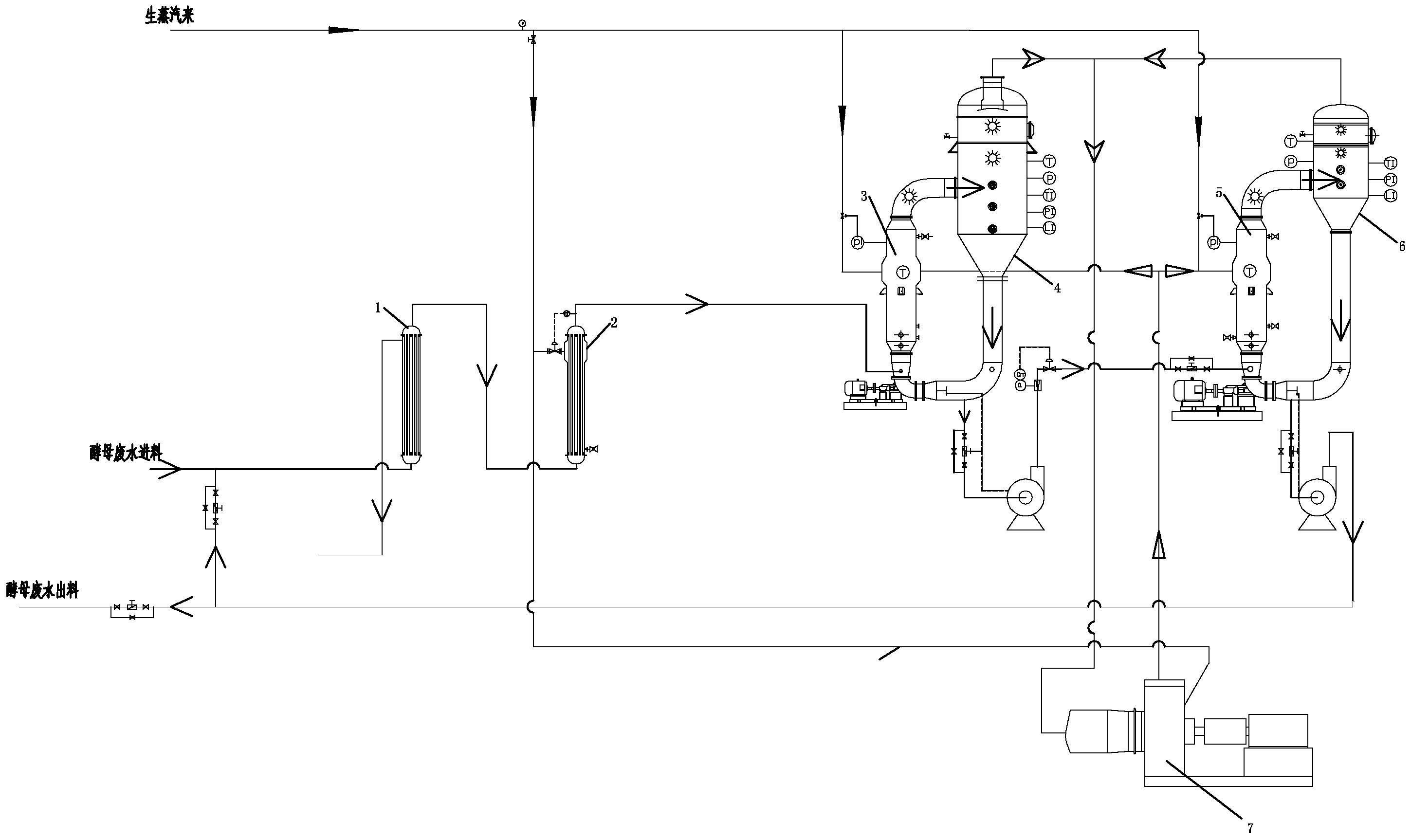

1.酵母废水零排放处理方法,其特征在于酵母废水零排放处理方法是通过下述步骤完 成的:

步骤一、酵母废水通入一级管式预热器(1)内用冷凝水进行换热预热到70℃,然通 入二级管式预热器(2)内用生蒸汽进行换热预热到90℃;

步骤二、然后流入一效加热器(3)加热至温度升高2~4℃,再通入一效蒸发分离器(4) 中进行蒸发得到包括气相和液相的双料物流,气相通入蒸汽压缩机(7)处理再循环回加热 器中,液相循环回一效加热器(3)与连续通入的酵母废水混合一同进行加热和蒸发分离的 循环直至酵母废水中固含量的浓度为30%,

步骤三、然后通入二效加热器(5)中加热至温度升高2~4℃,再通入二效蒸发分离 器(6)中进行蒸发得到包括气相和液相的双料物流,气相通入蒸汽压缩机(7)处理再循 环回加热器中,液相循环回二效加热器(5)与连续通入的酵母废水混合一同进行加热和蒸 发分离的循环直至酵母废水中固含量的浓度为50%,出料部分回流一级管式预热器(1)。

2.根据权利要求1所述的酵母废水零排放处理方法,其特征在于所述一效蒸发分离器 (4)和二效蒸发分离(6)产生的气相通入蒸汽压缩机处理再循环回一效加热器(3)和二 效加热器(5)前,在一效加热器(3)和二效加热器(5)内均通入生蒸汽作为热源。

3.根据权利要求1所述的酵母废水零排放处理方法,其特征在于所述的一效蒸发分离 器(4)和二效蒸发分离器(6)中均设置消泡装置。

4.根据权利要求1所述的酵母废水零排放处理方法,其特征在于将所述一效加热器(3) 和二效加热器(5)内产生的不凝性气体及时排出。

5.根据权利要求1所述的酵母废水零排放处理方法,其特征在于收集二级管式预热器 (2)、一效加热器(3)和二效加热器(5)内的冷凝水。

6.根据权利要求1所述的酵母废水零排放处理方法,其特征在于对一效加热器(3) 和二效加热器(5)抽真空处理。

7.根据权利要求1所述的酵母废水零排放处理方法,其特征在于步骤三中按1:4回流 比回流。

说明书

酵母废水零排放处理方法

技术领域

本发明属于酵母废水处理领域。

背景技术

酵母工业以水污染为主,以废糖蜜为主要原料的酵母废水,由于含有较高的黑色素、酚类以及焦糖等物质,颜色较深,呈棕黑色;酵母废水中含约0.5%干物质,主要成分为酵母蛋白质、纤维素、胶体物质,以及未被充分利用的废糖蜜中的营养成分如残糖等。从酵母液体发酵罐中分离的酵母废水,COD30000-70000mg/L,最高可达110000mg/L,并随酵母生产批次而变更。有些酵母企业将这部分酵母废水分开来处理,主要工艺为蒸发浓缩工艺,并将浓缩液进一步制备有机肥料,以供农用;但蒸发出来的水虽然色度很浅,但COD值仍在2000mg/L左右,并且里面还含有一定量的盐分,每出1t高活性产品,就会产出26t的高浓度含盐酵母废水。传统处理方法是采用多效降膜蒸发器将酵母废水浓缩,再进入到干燥塔喷粉做有机肥料,但是运行成本高,经常有干壁现象而导致换热管路堵塞,并且产出的冷凝水COD在2000mg/L左右,还需要进一步做生化处理才可以满足排放标准。

发明内容

本发明要解决现有多效降膜蒸发器浓缩酵母废水存在运行成本高,干壁现象的技术问题;而提供了酵母废水零排放处理方法。

本发明中酵母废水零排放处理方法是通过下述步骤完成的:

步骤一、酵母废水通入一级管式预热器内用冷凝水进行换热预热到70℃,然通入二级管式预热器内用生蒸汽进行换热预热到90℃;

通过两级预热使物料升温到要求温度。

步骤二、然后流入一效加热器加热至温度升高2~4℃,再通入一效蒸发分离器中进行蒸发得到包括气相和液相的双料物流,气相通入蒸汽压缩机处理再循环回加热器中,液相循环回一效加热器与连续通入的酵母废水混合一同进行加热和蒸发分离的循环直至酵母废水中固含量的浓度为30%,

步骤三、然后通入二效加热器中加热至温度升高2~4℃,再通入二效蒸发分离器中进行蒸发得到包括气相和液相的双料物流,气相通入蒸汽压缩机处理再循环回加热器中,液相循环回二效加热器与连续通入的酵母废水混合一同进行加热和蒸发分离的循环直至 酵母废水中固含量的浓度为50%,出料部分回流一级管式预热器1。

本发明中步骤三中按1:4回流比回流使流出料的浓度达到工艺生产要求。

本发明的一效蒸发分离器和二效蒸发分离产生的气相通入蒸汽压缩机处理再循环回一效加热器和二效加热器前,在一效加热器和二效加热器内均通入生蒸汽作为热源,减少了生蒸汽消耗,降低能耗,降低生产成本。

本发明中一效蒸发分离器和二效蒸发分离器中均设置消泡装置,有效的防止物料成雾泡沫随二次蒸汽夹带,确保产品不流失,以免带来额外经济损失或造成二次污染,同时彻底解决了易起泡沫物料导致降低分离效率等现象。

本发明将一效加热器和二效加热器产生的不凝性气体及时排出,保证换热的稳定。

本发明方法中收集二级管式预热器、一效加热器和二效加热器内的冷凝水,便于余热回收,并降低冷凝水的温度以满足生化处理温度要求,然后生化处理该冷凝水达废水标准后排放。

本发明通过控制一效和二效加热器内的液相流速,使流速达到2.0m/s,有效地防止加热器列管内表面结垢的形成,同时大大提高了加热器的传热系数。

本发明对一效加热器和二效加热器抽真空处理,可以增加换热的温度差,利于蒸发;另外可以降低蒸发温度,保证物料里面的热敏性物质不遭到破坏。

本发明所述生蒸汽指一次蒸汽,即未使用过的蒸汽。

本发明的方法大大减少设备内的存料,利于设备维护、清洗和减少生产预热时间,降低能耗。

本发明使用一效蒸发分离器和二效蒸发分离器用于生产的操作,可以有效控制各环节物料的浓度,避免加热管干壁现象的发生。

采用本发明的处理方法,MVR装置能够持续运行50天以上,甚至达到60天。MVR连续稳定运行50天,一效加热器中结垢厚度仅为0.024mm左右,二效加热器中结垢厚度仅为0.026mm左右,无结晶,可以采用酸液和碱液冲洗系统除垢,冲洗15小时后再重新启功MVR装置。

本发明方法处理后酵母废水中固含量的浓度为50%,然后采用常规离心、喷雾干燥等方法获得有机肥料和饲料添加剂。