申请日2012.05.21

公开(公告)日2012.10.03

IPC分类号C02F9/08; C21D9/573; C21D1/26; C02F103/16; C02F1/74; C02F1/28; C02F1/66; C21D1/60

摘要

本发明涉及水处理技术领域,特别涉及一种带有自洁功能的连退炉水淬槽水处理方法及装置,其特征在于,将PH调节、曝气和MnO2除铁这三种手段结合运用,使水淬槽中的Fe2+快速氧化为Fe3+,再由锰砂吸附,快速降低连退炉水淬槽水中Fe2+含量,最终达到除铁目的。与现有技术相比,本发明的有益效果是:结构设计合理,运行稳定可靠,实现了连退炉水淬槽除盐水水质在线快速自清洁功能,将三种技术手段合成,成功消除了水淬槽内除盐水中的Fe(OH)3絮状物,改善了水质,防止冷轧带钢表面产生锈蚀,同时实现水淬槽内除盐冷却水的循环使用,节省大量的除盐水用量,降低了生产成本,实现水资源的清洁再利用。

权利要求书

1.一种带有自洁功能的连退炉水淬槽水处理方法,其特征在于,将PH调 节、曝气和MnO2除铁这三种手段结合运用,使水淬槽中的Fe2+快速氧化 为Fe3+,再由锰砂吸附,快速降低连退炉水淬槽水中Fe2+含量,其具体 操作步骤如下:

1)向水淬槽中加入NH3·H2O调节PH值,使水淬槽内的PH值在7~7.5的 范围内,此PH值有利于Fe2+氧化成Fe3+,形成Fe(OH)3胶体被后序设备除 去;

2)将水与压缩空气混合后通入锰砂除铁器内,压缩空气压力为6-8Ba r、流量不少于20升/分,通过向水中提供充足氧气作为氧化剂,使得 Fe2+转化为Fe3+,进而再全部转化为方便去除的Fe(OH)3胶体;

3)水中的Fe(OH)3胶体被锰砂除铁器中MnO2颗粒吸附,最终达到除铁 目的。

2.根据权利要求1所述的一种带有自洁功能的连退炉水淬槽水处理方法, 其特征在于,所述锰砂除铁器中MnO2的含量不低于40%。

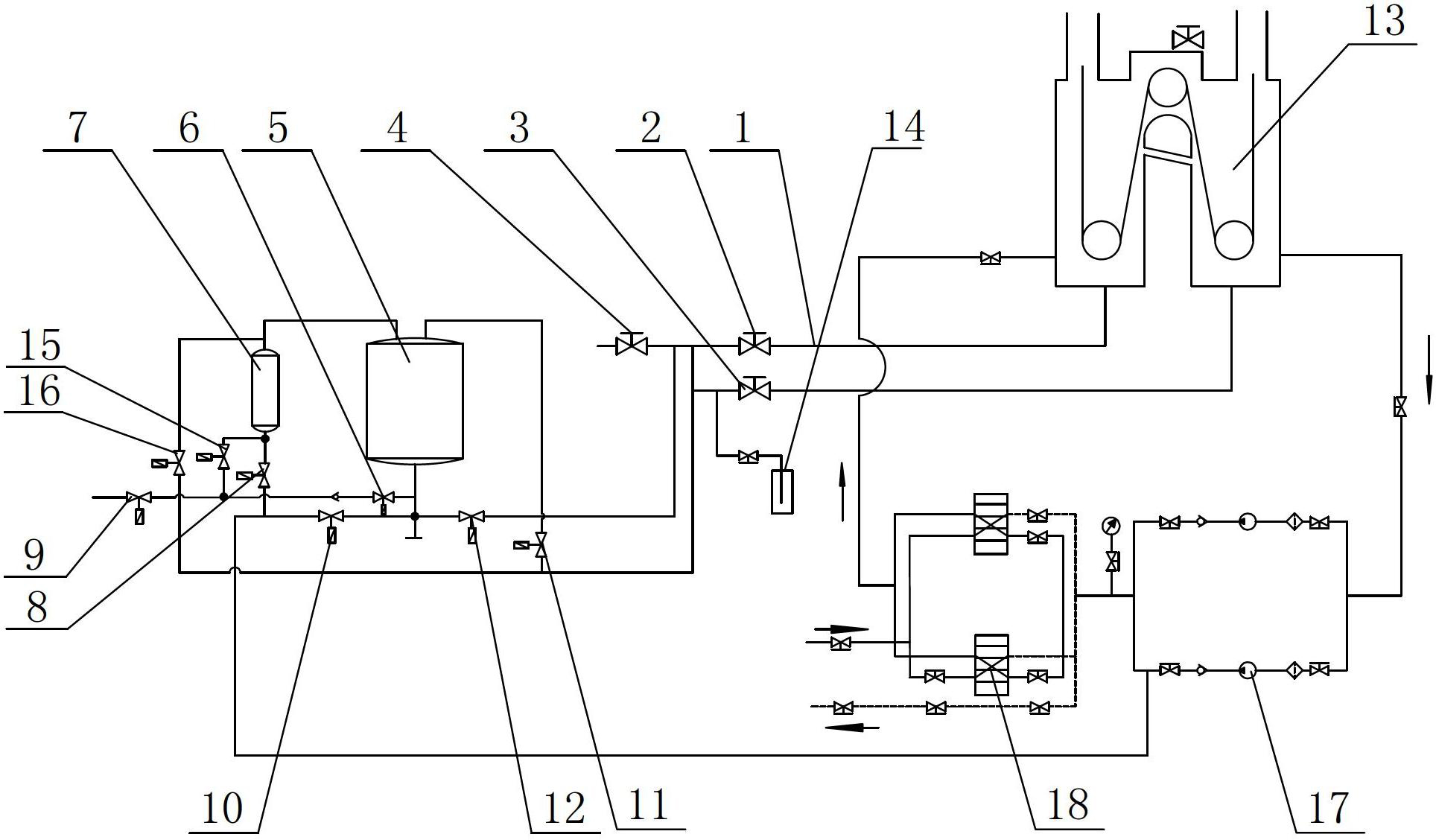

3.实现权利要求1方法所述的一种带有自洁功能的连退炉水淬槽水处理装 置,包括净化管道、锰砂除铁器和电控气动阀,其特征在于,在净化 管道上设有PH值检测装置,锰砂除铁器前级设有气水混合器,锰砂除 铁器的底部设有压缩空气入口。

说明书

一种带有自洁功能的连退炉水淬槽水处理方法及装置

技术领域

本发明涉及水处理技术领域,特别涉及一种采用PH法、曝气法与锰砂 除铁法的带有自洁功能的连退炉水淬槽水处理方法及装置。

背景技术

连退炉区水淬槽是连退炉内带钢冷却降温的最后一个环节。带钢需要 通过两个水槽。除盐水从第一个水槽用溢流的方式流入第二个水槽进 行循环,水面高度发送器和水面高度开关保证了水槽中水面的高度。

水淬槽采用除盐水冷却带钢,除盐水的冷却是靠在换热器中通入净环 水进行热交换实现的。槽内除盐水温度大于90度,冷却后为40度,PH 值为6.5。除盐水的循环采用水泵,按照其下游的流量开关控制其流量 ,除盐水降温后再利用水泵注入回水淬槽内,形成循环。

经过生产实践观察统计,发现在连退炉区水淬槽处的锈蚀是连退机组 不合格品产生的主要缺陷之一,造成大量现货或废品。长时间连续运 行的钢板会导致水淬槽中除盐水颜色发黄,并且水中的黄色悬浮微粒 会附着在与水接触的带钢、槽体内壁、冷却器翅片和沉没辊表面上, 且随时间逐步恶化。经化验,水中含有大量的二价铁和三价铁离子以 及其氢氧化物胶体,经过一段时间的积累后,胶体逐渐长大形成絮状 物,附着在水淬槽沉没辊表面,再反印到带钢表面产生网格锈。对带 钢表面质量影响很大,产生大量废品。同时,水中该絮状物附着冷却 器翅片上,造成翅片堵塞,影响散热。

由于水淬槽中的除盐水来水指标控制较好,电导率在10us以下,杂质 较少,水淬槽内所有材质经过排查均为SU304不锈钢,因此铁离子来源 并非槽内设备产生,而是钢板经由炉前清洗工艺后表面的残铁(清洗 工艺要求残铁值小于10mg/m3)在进入水淬槽初期与氧气、高温除盐水 以及水蒸气混合物反应产生。反应方程式如下:

Fe + O2 + H2O —— Fe2+ + (OH)-

Fe + O2 + H2O —— Fe3+ + (OH)-

由于水淬槽内PH值为6.5,在此ph值下,二价铁离子能够部分水解,即 大部分都以离子形式存在于水中,而三价铁少部分以离子形式存在于 水中,大部分形成Fe(OH)3胶体,最终 成为黄绣,

按照工业水处理的除铁工艺,我们使用工业锰砂除铁器用于去除水中 的铁,效果不好。主要原因一是常规工业水处理的除铁工艺要求时间 长,使得Fe(OH)3胶体能够完全吸附在锰砂表面,且当原水中含铁量较 大时才有比较明显的处理效果,而连续退火炉除铁工艺周期要求短, 工艺要求迅速反应,且水淬槽除盐水水中含铁量不大,不能使用常规 水处理工艺。二是水淬槽除盐水中由于PH值和温度原因,相当一部分 铁以二价铁形式存在,采用常规的除铁器工艺,需要使得二价铁能够 在锰砂的催化作用下完成氧化成三价铁氢氧化物胶体,这在水淬槽的 快速除铁周期的要求下也是不适合的,这就造成了大部分的二价铁未 经处理又回到水淬槽中,同水中溶解氧逐步氧化,再次形成氢氧化铁 胶体,产生网格锈。因此已有的成熟的除铁工艺并不适用于连退水淬 槽除盐水的除铁净化。

目前采取的措施:1)连退炉正常生产时,水淬槽连续小流量补充新的 脱盐水,排放黄色铁锈水;2)每次炉区停车、起车后,手动排放水淬 槽水至出口活套地沟,防止水黄而导致网格状锈蚀;3)生产厚度在1 .5mm(含1.5mm)以上的厚料时,炉区水淬槽采取大流量放水及补水的 方式来改善水质;4)每次检修时对槽体及辊系进行清洗;5)槽内沉 没辊更换,下线打磨除锈后,再重新使用。

上述方法不但浪费水能源,而且只能起到暂时缓解作用,效果并不稳 定,不能从根本上解决槽内水质问题。

发明内容

本发明的目的是提供一种带有自洁功能的连退炉水淬槽水处理方法及 装置,克服了现有技术中的不足,可以大幅度、快速降低连退炉水淬 槽水中二价铁离子等各类污染物的含量,使除铁后的除盐水在水淬槽 内实现循环净化使用,实现水资源的清洁再利用。

为实现上述目的,本发明通过以下技术方案实现:

一种带有自洁功能的连退炉水淬槽水处理方法,将PH调节、曝气和Mn O2除铁这三种手段结合运用,使水淬槽中的Fe2+快速氧化为Fe3+,再由 锰砂吸附,快速降低连退炉水淬槽水中Fe2+含量,其具体操作步骤如下 :

1)向水淬槽中加入NH3·H2O调节PH值,使水淬槽内的PH值在7~7.5的 范围内,此PH值有利于Fe2+氧化成Fe3+,形成Fe(OH)3胶体被后序设备除 去;

2)将水与压缩空气混合后通入锰砂除铁器内,压缩空气压力为6-8Ba r、流量不少于20升/分,通过向水中提供充足氧气作为氧化剂,使得 Fe2+转化为Fe3+,进而再全部转化为方便去除的Fe(OH)3胶体;

3)水中的Fe(OH)3胶体被锰砂除铁器中MnO2颗粒吸附,最终达到除铁 目的。

所述锰砂除铁器中MnO2的含量不低于40%。

一种带有自洁功能的连退炉水淬槽水处理装置,包括净化管道、锰砂 除铁器和电控气动阀,在净化管道上设有PH值检测装置,锰砂除铁器 前级设有气水混合器,锰砂除铁器的底部设有压缩空气入口。

与现有技术相比,本发明的优点是:

结构设计合理,运行稳定可靠,实现了连退炉水淬槽除盐水水质在线 快速自清洁功能,将三种技术手段合成,成功消除了水淬槽内除盐水 中的Fe(OH)3絮状物,改善了水质,完全避免了冷轧带钢表面产生的网 格黄绣,同时实现水淬槽内除盐冷却水的循环使用,节省大量的除盐 水用量,降低了生产成本,实现水资源的清洁再利用。