申请日2012.06.25

公开(公告)日2012.10.03

IPC分类号C02F9/06; C02F1/52; C02F1/38; C02F1/66; C02F1/72; C02F1/78; C02F1/461

摘要

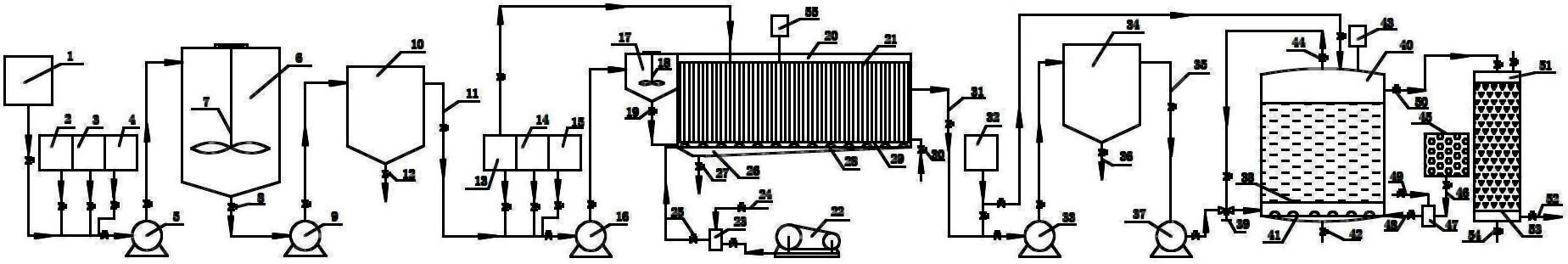

本发明涉及一种难降解有机废水的处理装置及方法。处理装置主要由废水调节池(1)、混凝反应器(6)、固液离心分离器(10)、调节池(17)、微电解-Fenton反应装置(20)、固液离心分离器(34)、臭氧催化氧化反应器(40)、过滤装置(51)和加药系统及其他配套设备设施组成。废水依次经过调节均化、混凝、固液分离、调节均化、微电解-Fenton氧化、固液分离、臭氧催化氧化和过滤等处理单元后,出水水质能达到国家污水综合排放一级标准。本发明采用废铁屑、废铜屑和粒状或柱状活性炭为微电解填料,不仅达到了“以废治废”的目的,还降低了投资成本和处理费用。臭氧催化氧化单元保证了出水水质的稳定性。本发明适用于焦化废水、制药废水、染料废水、油气田及页岩气田废水等行业废水处理项目。

权利要求书

1.一种难降解有机废水的处理装置主要由废水调节池(1)、混凝反应器(6)、固液离心分离器(10)、调节池(17)、微电解-Fenton反应装置(20)、固液离心分离器(34)、臭氧催化氧化反应器(40)、过滤装置(51)和加药系统及其他配套设备设施组成,其特征在于废水调节池(1)的出水端与自吸泵(5)相连,混凝剂加药装置(2)、碱化剂加药装置(3)和助凝剂加药装置(4)的加药管依次连接在调节池(1)出水端至提升泵(5)之间的管道上,混凝剂、碱化剂和助凝剂都由自吸泵(5)随废水一起泵入混凝反应器(6);混凝反应器(6)内安装有搅拌器(7),混凝处理后的废水从排水管(8)排出,并由提升泵(9)泵入固液离心分离器(10);固液离心分离器(10)底部设有排泥管(12),经过固液分离处理后的废水从出水管(11)排出;从出水管(11)排出的废水在管道中与浓硫酸加药装置(13)、硫酸亚铁加药装置(14)和双氧水加药装置(15)分别提供的浓硫酸、硫酸亚铁和双氧水混合后,由自吸泵(16)泵入调节池(17);调节池(17)固定在微电解-Fenton氧化反应装置(20)的一侧,调节池(17)顶部边缘与微电解-Fenton氧化反应装置(20)顶部边缘平齐,调节池(17)内安装有搅拌器(18),经调解均化后的废水由排水管(19)自流进入微电解-Fenton氧化反应装置(20);微电解-Fenton氧化反应装置(20)由不锈钢网(21)分割成多个分室,分室中装填有混合均匀的废铁屑与粒状或柱状活性炭填料,或者混合均匀的废铁屑、废铜屑与粒状或柱状活性炭填料,微电解-Fenton氧化反应装置(20)底部设有曝气器(28)、集泥斗(26)、排泥管(27)、反冲洗装置(30),在曝气器(28)上方安装有用于承托微电解填料的不锈钢网层(29),反应装置(20)内废水的pH由pH在线监测仪(55)和浓硫酸加药装置(13)提供的浓硫酸联合控制,空气经空压机(22)压缩,并在加压溶气罐(23)中与自来水管(24)提供的自来水加压溶气以及释放器(25)释放后从曝气器(28)进入微电解-Fenton氧化反应装置(20),经过微电解-Fenton充分氧化处理后的废水从排水管(31)排出;从排水管(31)排出的废水与碱化剂加药装置(32)提供的碱化剂一并被自吸泵(33)泵入固液离心分离器(34);固液离心分离器(34)底部设有排泥管(36),经过固液分离处理后的废水从出水管(35)排出;出水管(35)排出的废水由自吸泵(37)从臭氧催化氧化反应器(40)底部泵入臭氧催化氧化反应器(40),反应器底部设有固相催化剂支撑网(38)、均衡布气器(41)、放空管(42),臭氧气体由臭氧制备系统(45)现场制备,经连接管(46)进入加压溶气器(47),并与自来水管(49)提供的自来水进行加压溶气,由释放器(48)释放后由均衡布气器(41)进入臭氧催化氧化反应器(40),反应器内废水的pH由pH在线监测仪(43)和碱化剂加药装置(32)提供的碱化剂联合控制,臭氧尾气从反应器顶部排气管(44)排出,在射流器(39)处与来自自吸泵(37)泵入的废水充分混合后一道进入臭氧催化氧化反应器(40),经过臭氧催化氧化处理后的废水从排水管(50)排出;从排水管(50)排出的废水在臭氧催化氧化反应器(40)内的压力作用下自流进入过滤器(51),过滤器(51)底部设有滤料支撑架(53)、排水管(52)和反冲洗管(54),过滤处理后的废水从排水管(52)排出。

2.一种难降解有机废水的处理方法,其特征在于:包括下列处理单元:

⑴ 调节均化处理单元:将有机废水在调节池中进行水质水量的均化调节;

⑵ 混凝处理单元:将步骤⑴处理后的废水进行混凝处理,并依次加入混凝剂、碱化剂和助凝剂,它们的投加量分别为5~30 g/L、2~12 g/L和30~120 mg/L,混凝搅拌时间为15~30分钟,反应pH为8.0~10.5;

⑶ 固液离心分离处理单元一:将步骤⑵处理后的废水进行固液分离处理;

⑷ 微电解-Fenton氧化处理单元:将步骤⑶处理后的废水进行微电解-Fenton氧化处理,并依次加入浓硫酸、硫酸亚铁和双氧水,硫酸亚铁和双氧水的投加量分别为3~10 g/L和2~5 g/L,微电解填料与废水的质量比为(0.5~1.0):1,反应pH为3.0~4.5,反应时间为1~4小时,曝气强度为300~600 L/h;

⑸ 固液离心分离处理单元二:将步骤⑷处理后的废水进行固液分离处理,并投加碱化剂调整废水的pH为10.5~11.5;

⑹ 臭氧催化氧化处理单元:将步骤⑸处理后的废水进行臭氧催化氧化处理,固相催化剂投加量为20~1 000 g/L,臭氧浓度为75~95 mg/L,臭氧投加量为7.5~15 mg/min,反应pH为10.5~11.5,反应时间为40~120分钟;

⑺ 过滤处理单元:将步骤⑹处理后的废水进行过滤处理,滤料与废水的质量比为1:10,反应pH值为7~9,滤速为8~12 m3/h,操作压力为0.5~0.8 MPa,过滤处理后的废水直接排放或回用;

⑻ 经固液离心分离处理后的污泥干化制砖或堆肥处理或固化处理。

3.根据权利要求2所述的一种难降解有机废水的处理方法,其特征在于:所述的混凝剂为铁系混凝剂、铝系混凝剂和高分子有机混凝剂中的一种或几种的混合物。

4.根据权利要求2所述的一种难降解有机废水的处理方法,其特征在于:所述的碱化剂为氢氧化钙、氧化钙、氢氧化钠中的一种或几种的混合物。

5.根据权利要求2所述的一种难降解有机废水的处理方法,其特征在于:所述的助凝剂为PAM、HPAM、NSG、活化硅酸、骨胶、海藻酸钠中的一种或几种的混合物。

6.根据权利要求2所述的一种难降解有机废水的处理方法,其特征在于:所述的微电解填料由混合均匀的废铁屑与粒状或柱状活性炭组成,或者由混合均匀的废铁屑、废铜屑与粒状或柱状活性炭组成。

7.根据权利要求2所述的一种难降解有机废水的处理方法,其特征在于:所述的固相催化剂为负载于载体上的金属氧化物或金属(Cu/BAC/Al2O3、Fe2O3/Al2O3/MnOx、V-O/陶瓷和TiO2/Al2O3/BAC等)及多元金属掺杂改性催化剂。

8.根据权利要求2所述的一种难降解有机废水的处理方法,其特征在于:所述的滤料为石英砂、白煤、活性碳、蜂窝陶瓷、锰砂、无烟煤和改性粉煤灰等无机过滤材料。

说明书

一种难降解有机废水的处理装置及方法

一、技术领域

本发明涉及一种难降解有机废水的处理装置及方法,属于废水处理领域。

二、背景技术

随着现代工业的迅猛发展,含有各种难降解有机物的工业废水日益增多, 而废水中的有机物(如烷基苯磺酸、农药、氯苯酚、多氯联苯、多环芳烃、硝基芳烃化合物、染料以及腐殖酸等)始终是造成水污染最重要的污染物,许多难降解有机污染物毒性大,难生物降解,在自然界中存在的时间长,易在生物体内滞留,从而导致人和动物癌变、畸变及雌性化。采用传统的物理、化学和生物方法难以满足净化处理在技术和经济上的要求。为此,开发高效、环境友好的去除难降解有机污染物的方法已成为水处理领域十分关注的热点课题。

三、发明内容

本发明的目的在于提出一种难降解有机废水的处理装置及方法,它克服了现有技术存在的缺陷,经处理后的出水水质能够达到国家污水综合排放一级标准。

本发明的目的是通过以下技术方案实现的:

一种难降解有机废水的处理装置,该装置主要由废水调节池(1)、混凝反应器(6)、固液离心分离器(10)、调节池(17)、微电解-Fenton反应装置(20)、固液离心分离器(34)、臭氧催化氧化反应器(40)、过滤装置(51)和加药系统及其他配套设备设施组成,其特征在于废水调节池(1)的出水端与自吸泵(5)相连,混凝剂加药装置(2)、碱化剂加药装置(3)和助凝剂加药装置(4)的加药管依次连接在调节池(1)出水端至提升泵(5)之间的管道上,混凝剂、碱化剂和助凝剂都由自吸泵(5)随废水一起泵入混凝反应器(6);混凝反应器(6)内安装有搅拌器(7),混凝处理后的废水从排水管(8)排出,并由提升泵(9)泵入固液离心分离器(10);固液离心分离器(10)底部设有排泥管(12),经过固液分离处理后的废水从出水管(11)排出;从出水管(11)排出的废水在管道中与浓硫酸加药装置(13)、硫酸亚铁加药装置(14)和双氧水加药装置(15)分别提供的浓硫酸、硫酸亚铁和双氧水混合后,由自吸泵(16)泵入调节池(17);调节池(17)固定在微电解-Fenton氧化反应装置(20)的一侧,调节池(17)顶部边缘与微电解-Fenton氧化反应装置(20)顶部边缘平齐,调节池(17)内安装有搅拌器(18),经调解均化后的废水由排水管(19)自流进入微电解-Fenton氧化反应装置(20);微电解-Fenton氧化反应装置(20)由不锈钢网(21)分割成多个分室,分室中装填有混合均匀的废铁屑与粒状或柱状活性炭填料,或者混合均匀的废铁屑、废铜屑与粒状或柱状活性炭填料,微电解-Fenton氧化反应装置(20)底部设有曝气器(28)、集泥斗(26)、排泥管(27)、反冲洗装置(30),在曝气器(28)上方安装有用于承托微电解填料的不锈钢网层(29),反应装置(20)内废水的pH由pH在线监测仪(55)和浓硫酸加药装置(13)提供的浓硫酸联合控制,空气经空压机(22)压缩,并在加压容器罐(23)中与自来水管(24)提供的自来水加压溶气以及释放器(25)释放后从曝气器(28)进入微电解-Fenton氧化反应装置(20),经过微电解-Fenton充分氧化处理后的废水从排水管(31)排出;从排水管(31)排出的废水与碱化剂加药罐(32)提供的碱化剂一并被自吸泵(33)泵入固液离心分离器(34);固液离心分离器(34)底部设有排泥管(36),经过固液分离处理后的废水从出水管(35)排出;出水管(35)排出的废水由自吸泵(37)从臭氧催化氧化反应器(40)底部泵入臭氧催化氧化反应器(40),反应器底部设有固相催化剂支撑网(38)、均衡布气器(41)、放空管(42),臭氧气体由臭氧制备系统(45)现场制备,经连接管(46)进入加压溶气器(47),并与自来水管(49)提供的自来水进行加压溶气,由释放器(48)释放后由均衡布气器(41)进入臭氧催化氧化反应器(40),反应器内废水的pH由pH在线监测仪(43)和碱化剂加药装置(32)提供的碱化剂联合控制,臭氧尾气从反应器顶部排气管(44)排出,在射流器(39)处与来自自吸泵(37)泵入的废水充分混合后一道进入臭氧催化氧化反应器(40),经过臭氧催化氧化处理后的废水从排水管(50)排出;从排水管(50)排出的废水在臭氧催化氧化反应器(40)内的压力作用下自流进入过滤器(51),过滤器(51)底部设有滤料支撑架(53)、排水管(52)和反冲洗管(54),过滤处理后的废水从排水管(52)排出。

一种难降解有机废水的处理方法,其特征在于:包括下列处理单元:

⑴ 调节均化处理单元:将有机废水在调节池中进行水质水量的均化调节;

⑵ 混凝处理单元:将步骤⑴处理后的废水进行混凝处理,并依次加入混凝剂、碱化剂和助凝剂,它们的投加量分别为5~30 g/L、2~12 g/L和30~120 mg/L,混凝搅拌时间为15~30分钟,反应pH为8.0~10.5;

⑶ 固液离心分离处理单元一:将步骤⑵处理后的废水进行固液分离处理;

⑷ 微电解-Fenton氧化处理单元:将步骤⑶处理后的废水进行微电解-Fenton氧化处理,并依次加入浓硫酸、硫酸亚铁和双氧水,硫酸亚铁和双氧水的投加量分别为3~10 g/L和2~5 g/L,微电解填料与废水的质量比为(0.5~1.0):1,反应pH为3.0~4.5,反应时间为1~4小时,曝气强度为300~600 L/h;

⑸ 固液离心分离处理单元二:将步骤⑷处理后的废水进行固液分离处理,并投加碱化剂调整废水的pH为10.5~11.5;

⑹ 臭氧催化氧化处理单元:将步骤⑸处理后的废水进行臭氧催化氧化处理,固相催化剂投加量为20~1 000 g/L,臭氧浓度为75~95 mg/L,臭氧投加量为7.5~15 mg/min,反应pH为10.5~11.5,反应时间为40~120分钟;

⑺ 过滤处理单元:将步骤⑹处理后的废水进行过滤处理,滤料与废水的质量比为1:10,反应pH值为7~9,滤速为8~12 m3/h,操作压力为0.5~0.8 MPa,过滤处理后的废水直接排放或回用;

⑻ 经固液离心分离处理后的污泥干化制砖或堆肥处理或固化处理。

所述的混凝剂为铁系混凝剂、铝系混凝剂和高分子有机混凝剂中的一种或几种的混合物。

所述的碱化剂为氢氧化钙、氧化钙、氢氧化钠中的一种或几种的混合物。

所述的助凝剂为PAM、HPAM、NSG、活化硅酸、骨胶、海藻酸钠中的一种或几种的混合物。

所述的微电解填料由混合均匀的废铁屑与粒状或柱状活性炭组成,或者由混合均匀的废铁屑、废铜屑与粒状或柱状活性炭组成。

所述的固相催化剂为负载于载体上的金属氧化物或金属(Cu/BAC/Al2O3、Fe2O3/Al2O3/MnOx、V-O/陶瓷和TiO2/Al2O3/BAC等)及多元金属掺杂改性催化剂。

所述的滤料为石英砂、白煤、活性碳、蜂窝陶瓷、锰砂、无烟煤和改性粉煤灰等无机过滤材料。

本发明将难降解有机废水经过混凝处理后,利用微电解技术将废水中难降解大分子有机物质降解成小分子或易降解的有机物质,为后续处理工艺减轻了负荷;微电解与Fenton氧化法的结合,有效地提高了废水中有机物的处理效果

本发明的臭氧催化氧化单元保证了出水水质的稳定性。

本发明采用废铁屑、废铜屑和粒状或柱状活性炭为微电解填料,不仅达到了“以废治废”的目的,还降低了投资成本和处理费用。

本发明适用于焦化废水、制药废水、染料废水、油气田及页岩气田废水等行业废水处理项目。