申请日2017.08.25

公开(公告)日2017.12.15

IPC分类号C02F1/26; C02F101/34

摘要

本发明提供了一种煤气化废水的资源化处理方法,该方法是将经过脱酸脱氨、预除油后的煤气化废水首先通过萃取脱酚,处理达标后的脱酚废水达标进入煤化工废水生化处理工艺,富酚有机相通过碱洗工段将萃取相中的酚类转化为酚钠,实现萃取剂和酚类分离的目的;酚钠溶液进入酸化工段进行酸化,制取粗酚和钠盐;分离得到的钠盐通过苛化反应回收氢氧化钠,并回用到碱洗工段;碱洗工段得到的脱酚萃取剂,通过净化处理再生萃取剂;本发明可实现煤气化废水中酚类、重油、轻油等的分离与富集,实现资源的回收,同时可实现萃取剂、碱液的再生循环利用。

权利要求书

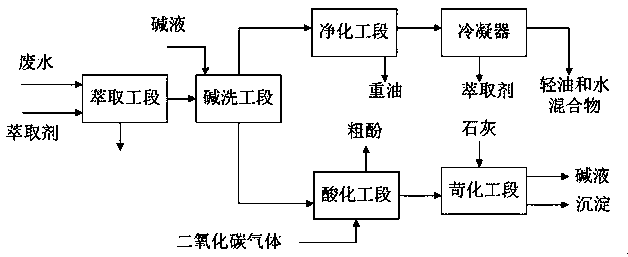

1.一种煤气化废水的资源化处理方法,其特征在于,所述方法主要由萃取脱酚、碱洗酚钠分离、酸化粗酚回收、苛化碱液回收、萃取剂净化五个阶段组成。

2.根据权利要求1所述的处理方法,其特征在于,所述方法具体工艺流程如下:

(1)萃取脱酚阶段:处理进水为经过脱酸脱氨、预除油后的煤气化废水,萃取剂与该废水逆流接触,油水比为1:1~1:10,萃取温度为30~80℃,pH值为7.5~8.5;萃取得到富酚有机相和处理后的脱酚废水,所述脱酚废水无需进行二次净化处理,直接进入煤化工废水生化处理工艺;

(2)碱洗酚钠分离阶段:步骤(1)中得到的富酚有机相连续与碱液进行逆向接触,所述碱液为氢氧化钠溶液,浓度为10~20%;碱洗工段得到脱酚后的萃取剂和酚钠溶液;

(3)酸化粗酚回收阶段:步骤(2)中得到的酚钠溶液进入酸化工段,在酸化工段通入二氧化碳气体,溶质反应转化为粗酚和碳酸氢钠,二氧化碳与酚钠的摩尔比为1.5:1~2:1,反应温度为20~50℃;

(4)苛化碱液回收阶段:步骤(3)中得到的碳酸氢钠溶液进入到苛化工段,在苛化工段中加入石灰并搅拌,反应得到碳酸钙沉淀,静置后得到的氢氧化钠上清液过滤后返回碱洗工段,钙与碳酸氢根反应的摩尔比为1:2.5~1:3,反应时间10~30min,静置时间30~60min,反应温度为20~50℃;

(5)萃取剂净化阶段:步骤(2)得到脱酚后的萃取剂进入萃取剂净化工段,所述萃取剂净化工段为蒸汽精馏工艺,加热方式为间接加热,蒸汽压力为大于3.4MPa,温度为大于240℃;精馏塔顶部蒸汽进入冷凝器,冷凝器出口温度在110~220℃时,得到净化后的萃取剂;冷凝器出口温度在60~100℃时,得到轻油和水混合液,在精馏塔的底部得到重油。

3.根据权利要求2所述的处理方法,其特征在于,步骤(1)中,萃取剂与废水的油水比优选地,为1:2~1:6;萃取温度优选地,为45~50℃;

步骤(2)中,氢氧化钠浓度优选地,为15~20%。

4.根据权利要求2或3所述的处理方法,其特征在于,所述酸化粗酚回收阶段涉及到的二氧化碳,从能源回收利用的角度考虑,该部分气体优选采用来源于煤气化废水脱酸阶段产生的二氧化碳气体。

5.根据权利要求4所述的处理方法,其特征在于,碱洗工段和净化工段之间设萃取剂缓冲槽,用于静置分离出萃取剂中夹带的水分,所述萃取剂缓冲槽静置时间为1~2h,缓冲槽底部的水分定期外排,上部的萃取剂进入净化工段进行深度净化处理。

6.根据权利要求5所述的处理方法,其特征在于,碱洗工段设置有碱液循环设施,当碱液浓度降低到6%左右开始进行碱洗溶液强制循环,提高碱液的利用率;当碱液浓度达到1%左右时,进行外排进入酸化段。

7.根据权利要求1-6中任一权利要求所述的处理方法,其特征在于,所述方法采用的萃取剂为由多种有机溶剂配置的复配萃取剂;

所述萃取剂的沸点为120~210℃,萃取剂在25℃的溶解度为0.048%。

8.根据权利要求7所述的处理方法,其特征在于,步骤(1)处理进水为经过脱酸脱氨、预除油后的煤气化废水;废水指标为:COD:10000~40000mg/L;油:0~500mg/L;总酚:2000~15000mg/L;pH值:7.5~9。

9.根据权利要求8所述的处理方法,其特征在于,处理达标的脱酚废水出水指标为:COD:2500~6000mg/L;油:0~100mg/L;单元酚:0~200mg/L;pH值:7.8~8.3。

10.根据权利要求9所述的处理方法,其特征在于,废水中COD的脱除率为75%以上;酚的脱除率98%以上;酚回收率90%以上;油的去除效率60%以上。

说明书

一种煤气化废水的资源化处理方法

技术领域

本发明涉及煤气化废水 处理领域,尤其涉及一种煤气化废水的资源化处理方法。

背景技术

在煤气化生产过程中,会产生大量的高污染、高浓度煤气化废水,水质成分极其复杂,这些废水的污染负荷非常高,反应产生的煤气水、变换冷却装置及低温甲醇洗预冷系统分离的煤气水送往煤气水分离装置,煤气水经减压闪蒸、无压重力沉降、浮油、过滤等工艺进行脱气、除尘、回收焦油、中油和含尘焦油后,送往酚氨回收装置,经酚氨回收装置回收有价物质。

目前在煤气化废水处理行业中,针对脱酸脱氨后的废水,需要进行脱酚处理进行酚类回收,在常规的处理工艺中,脱酸脱氨常采用汽提处理方案,利用酸性气体及氨的溶解度不同,以及在高温下的溶解度降低的原理,进行废水中酸性气体的脱除和回收。在萃取脱酚处理工艺中,传统采用的萃取剂有乙酸乙酯、二异丙基醚、甲基异丁基甲酮(MIBK)、磷酸三丁酯(TBP)等有机萃取剂,这些传统的萃取剂通常存在溶解度高,在处理过程中引起萃取剂的损耗率大,并且萃取剂进入到处理后废水中,提高了废水中的COD指标,增大后续生化系统的处理负荷;再如二异丙基醚作为萃取剂,萃取相与萃余相均需要完全用蒸汽蒸发回收再生,运行成本高,再生成本大等问题。

蒸汽消耗一般为一次性能耗,运行成本高的问题。本系统通过碱洗回收酚类,再通过后续集成处理工艺实现碱液的回收利用;本发明方法在高效复配萃取剂的作用下,通过处理工艺的优化集成,实现废水酚类、重油、轻油的分离、富集、回收的目标,同时实现萃取剂、碱液等辅助能源的循环利用,有效控制运行成本。

发明内容

本发明的目的,是提供一种煤气化废水的资源化处理方法,该方法利用高效复配萃取剂达到酚油协同萃取,废水脱酚达标进入后续生化处理系统;同时通过碱洗阶段、酸化阶段、苛化阶段、萃取剂精馏净化阶段的综合处理,实现粗酚、重油、轻油的资源回收,以及萃取剂、碱液的高效循环利用;该方法具有易操作,废水脱酚处理效果好,粗酚回收效率高,萃取剂、碱液循环利用率高,系统运行成本低,工艺经济性好等优点。

为实现上述目的,本发明采用以下技术方案:通过采用高效复配萃取剂进行酚油协同萃取脱酚,碱洗进行萃取剂的分离回收,通过酸化达到粗酚的回收,再通过苛化达到碱液资源的回收,实现整套处理工艺的资源化处理目标。

本发明涉及的工艺主要包括五部分:(1)萃取脱酚(2)碱洗酚钠分离(3)酸化粗酚回收(4)苛化碱液回收(5)萃取剂净化。

其中第一步主要是通过萃取剂与废水逆流接触,将废水中的酚类、油类转移到有机相中,实现废水脱酚目标。油水比为1:1~1:10,萃取温度为30~80℃,pH值为7.5~8.5。萃取剂在水中的溶解度低,沸点高,不易挥发,稳定性小,损耗小,水相中COD由原来的10000~40000mg/L降至萃余液中的2500~6000mg/L;酚类由原来2000~1000mg/L降至萃余液中单元酚的0~200mg/L,能够有效保证处理后脱酚废水达到进入后续煤气化废水生化处理系统的进水指标要求。

第二步碱洗酚钠分离,主要是将富酚有机相连续通过氢氧化钠溶液,酚类与氢氧化钠反应生成酚钠,由有机相富集到水相中;碱液浓度范围为10%-20%,当碱液浓度降低到6%左右开始进行碱洗溶液强制循环,提高碱液的利用率;当碱液浓度达到1%左右时,进行部分外排进入酸化段;在碱洗工段上部得到脱酚后的萃取剂。

第三步是将第二步得到的酚钠溶液进入到酸化工段进行酸化回收粗酚,在酸化工段底部通入二氧化碳气体,二氧化碳在溶液中转化为碳酸氢根,与酚钠反应得到粗酚和碳酸氢钠,二氧化碳与酚钠的反应摩尔比为1.5:1~2:1,反应温度为20~50℃;利用物料物理特性,经过静置达到物料分层,分层溶液上部实现粗酚回收,下部可得到碳酸氢钠溶液,静置时间为30~60min。

第四步苛化碱液回收主要是针对碳酸氢钠溶液进行碱洗溶液的回收,碳酸氢钠溶液进入到苛化工段,在苛化工段中钙与碳酸氢根反应的摩尔比为2.5:1~3:1,在20~50℃的温度下,通过充分的搅拌、反应,碳酸氢钠与石灰发生完全反应,反应时间为10~30min,通过静置在苛化工段底部得到碳酸钙沉淀,静置时间30~60min。在苛化槽上部得到氢氧化钠溶液,氢氧化钠溶液经过过滤后可回用到系统的碱液补充,实现资源的循环利用。

第五步萃取剂净化阶段,高效复配萃取剂具有酚油协同萃取的作用,脱酚后的萃取剂进入萃取剂缓冲槽,其作用为静置分离出萃取剂中夹带的水分,萃取剂缓冲槽静置时间为1~2h,缓冲槽底部的水分定期外排,上部的萃取剂进入净化工段进行深度净化处理;净化处理采用蒸汽加热精馏工艺,蒸汽加热方式为间接加热,蒸汽压力为1.0~3.8MPa,温度为180-240℃;精馏工艺采用的精馏塔顶部蒸汽进入冷凝器,冷凝器出口温度在110~180℃时,得到净化后的萃取剂;冷凝器出口温度在60~100℃时,得到轻油和水混合液;在精馏塔的底部得到重油,通过净化工段实现萃取剂的净化再生和重油、轻油的分离富集回收。

与现有技术相比,本发明具有以下有益效果:

(1)采用高效复配萃取剂进行萃取,其高沸点、低溶解度的特点,能够实现高浓度煤气化废水中的酚油协同萃取,萃取剂效率高,运行稳定;

(2)废水中COD的脱除率为75%以上;酚的脱除率98%以上;酚回收率90%以上;油的去除效率60%以上;

(3)高效率的脱酚效率保证了废水处理的出水指标,确保脱酚废水进入后续生化处理工艺进水和运行的稳定,减少其冲击性;

(4)通过本发明方法整套系统工艺,实现了酚类、重油、轻油等物质的有效分离并富集,实现污染物的有效回收利用的同时实现了辅助能源萃取剂、碱液等的高效循环利用,减少额外原料的消耗;

(5)本工艺系统处理后的脱酚废水不需要进行二次净化处理,极大的降低了能耗,有效控制运行成本;

(6)整套系统为集成工艺,操作简便。