申请日 20200909

公开(公告)日 20201110

IPC分类号 C02F9/14; C01D5/00; C01D3/04

摘要

本发明公开了一种反渗透高盐废水零排及资源化利用工艺,包括原水箱、三联箱、管式过滤装置、离子交换装置、预处理产水水箱、低压反渗透装置、一级纳滤分盐装置、二级纳滤分盐装置、高压反渗透装置、大孔树脂吸附装置、电催化氧化装置、厌氧消化装置、好氧装置、冷冻结晶装置、离心压滤装置、酸碱液再生液箱。有益效果:解决了高盐废水中有机物低成本难生化降解的行业难题,使产品中氯化钠溶液的水质标准达到氯碱行业化盐水的水质要求,可以直接作为氯碱厂化盐水使用,以节约氯碱厂原料成本,提高了产水的经济效益,使用的厌氧消化会降低此类废水去除难降解有机物的运行成本,近零排放的废水回收会极大的提高电厂和化工厂的原水使用效率。

权利要求书

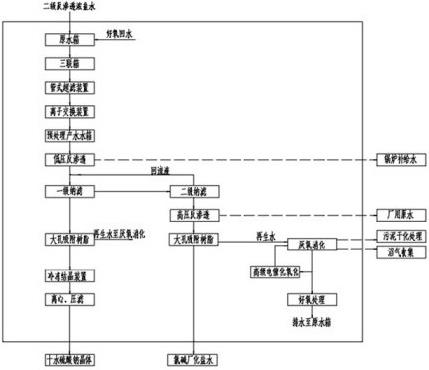

1.一种反渗透高盐废水零排及资源化利用工艺,其特征在于,包括原水箱(1)、三联箱(2)、管式过滤装置(3)、离子交换装置(4)、沉淀池一(5)、沉淀池二(6)、预处理产水水箱(7)、低压反渗透装置(8)、一级纳滤分盐装置(9)、二级纳滤分盐装置(10)、高压反渗透装置(11)、大孔树脂吸附装置(12)、电催化氧化装置(13)、厌氧消化装置(14)、好氧装置(15)、冷冻结晶装置(16)、离心压滤装置(17)、酸碱液再生液箱(18)、产水箱一(19)、产水箱二(20)、锅炉补给水装置(21)、厂用原水箱(22)、污泥有机肥收集装置(23)和沼气收集装置(24),所述原水箱(1)通过所述三联箱(2)与所述管式过滤装置(3)连接,所述管式过滤装置(3)通过所述离子交换装置(4)与所述预处理产水水箱(7)连接,所述离子交换装置(4)通过所述沉淀池一(5)与所述沉淀池二(6)连接,所述低压反渗透装置(8)与所述一级纳滤分盐装置(9)、所述二级纳滤分盐装置(10)和所述离心压滤装置(17)连接,所述一级纳滤分盐装置(9)和所述二级纳滤分盐装置(10)分别均与所述大孔树脂吸附装置(12)连接,所述大孔树脂吸附装置(12)与所述冷冻结晶装置(16)、所述高压反渗透装置(11)、所述厌氧消化装置(14)、所述酸碱液再生液箱(18)和所述产水箱二(20)连接,所述电催化氧化装置(13)与所述厌氧消化装置(14)连接,所述厌氧消化装置(14)与所述好氧装置(15)连接。

2.一种反渗透高盐废水零排及资源化利用工艺,其特征在于,该反渗透高盐废水零排及资源化利用工艺的工艺处理流程包括以下步骤:

二级反渗透高盐废水被收集到原水箱(1),原水箱(1)同时收集后续系统处理过程中各种装置的反冲洗水及树脂的再生水;

原水箱(1)待处理水先经过三联箱(2)进行混合、絮凝、沉淀处理,分离出影响后续膜处理工艺的颗粒物、大分子有机物及重金属离子等;

三联箱(2)处理后的清水进入管式过滤装置(3),管式过滤装置(3)进一步去除水中的悬浮物及颗粒物杂质;管式过滤装置(3)出水进入离子交换装置(4);

离子交换装置(4)进行钠离子与钙镁离子的交换,将溶液中的钙镁离子吸附在树脂上,溶液中留下钠离子,以进一步降低高盐废水的硬度,离子交换装置(4)饱和后需要再生,再生过程使用本系统产品中的纯度高的氯化钠盐水作为再生液,使用低压反渗透产水作为离子交换的冲洗水;

再生废液主要成分为钙盐和镁盐,可以经过添加氢氧化钙和碳酸钙的形式,形成纯度较高的氢氧化镁和碳酸钙沉淀物回收,沉淀后的上清液返回到原水箱,以回收水和氯化钠,硫酸钠等资源化利用;

经过离子交换后的软化水进入预处理产水水箱(7),进行一定水量的储存,以保证后续膜工艺的连续稳定运行;

将预处理产水水箱(7)中的溶液送至低压反渗透装置(8)进行浓缩处理,低压反渗透的产水进入产水箱一(19),这部分水可直接进入锅炉补给水装置(21);

低压反渗透的浓水为浓缩后的盐水,进入一级纳滤分盐装置(9)和二级纳滤分盐装置(10),二级纳滤出水经过高压反渗透装置(11)进一步浓缩,浓缩过程的产水进入产水箱二(20),部分用于本系统装置反洗水,部分直接回到化水车间的原水箱(1),经过DTRO膜处理的浓盐水进入大孔树脂吸附装置(12);

大孔吸附树脂再生有机物的淡水进入厌氧消化装置(14),厌氧生化过程产生的甲烷等废气通过气柜储存,可以作为热法再生的能源使用,脱除有机物之后的浓溶液利用冷冻结晶装置(16),可以分离出纯度高的二价盐的十水硫酸钠结晶物;

将结晶产物通过离心压滤后形成固体物收集作为玻璃、造纸、印染等行业辅助药剂;

冷冻结晶过程后,溶液中的主要成分变成氯化钠为主,硫酸钠含量少的盐溶液,将之送回到纳滤分盐装置入口,进行再次分盐提纯,实现高盐废水中氯化钠与硫酸钠的全部资源化回收利用。

3.根据权利要求2所述的一种反渗透高盐废水零排及资源化利用工艺,其特征在于,预处理过程中絮凝剂的采用方法:当工厂化水车间纯水制备过程采用的是有机絮凝剂时,本工艺采用无机絮凝剂;当工厂化水车间纯水制备过程采用的是无机絮凝剂时,本工艺采用有机絮凝剂。

4.根据权利要求2所述的一种反渗透高盐废水零排及资源化利用工艺,其特征在于,采用热法再生的大孔树脂吸附装置(12),树脂再生过程为分级再生方式:一级再生采用热法再生,再生排出的含高浓度有机物的废水为非高盐废水,可以使用电催化与厌氧消化与好氧消化结合的综合处理方式;二级再生采用盐酸与碱液浸泡再生的方式,再生废液进入本系统原水箱(1),含有的水再循环利用,酸碱反应生成的盐资源化利用。

5.根据权利要求2所述的一种反渗透高盐废水零排及资源化利用工艺,其特征在于,一级脱附的再生废液,先经进入厌氧消化装置(14),厌氧消化装置(14)并联有电催化氧化装置(13),厌氧的部分产水将通过电催化氧化装置(13)回流到厌氧消化装置(14)的入水口,电催化氧化装置(13)将大分子难降解的有机物催化降解到可生化的小分子有机物,再进入厌氧消化装置(14)进行厌氧消化。

6.根据权利要求2所述的一种反渗透高盐废水零排及资源化利用工艺,其特征在于,二级再生采用先盐酸溶液浸泡后氢氧化钠溶液浸泡的方式,浸泡后的废溶液中和后会形成氯化钠溶液,将溶液送回原水箱(1),也进行资源化利用处理。

7.根据权利要求2所述的一种反渗透高盐废水零排及资源化利用工艺,其特征在于,三联箱(2)的絮凝沉淀物、管式过滤的反洗水由于主要成分为有机物,都送到厌氧消化装置(14)进行消化处理。

8.根据权利要求2所述的一种反渗透高盐废水零排及资源化利用工艺,其特征在于,本工艺的资源化利用的主要产品为符合锅炉补给水的淡水、少量作为工业用水的淡水、符合氯碱厂化盐水水质标准的氯化钠溶液;本工艺的辅助产品为高纯度的十水硫酸钠、钙盐、镁盐、沼气;本工艺的唯一外排点为厌氧消化池后的脱水干化污泥,因为原水中部分重金属的原因,建议造粒后掺杂在燃煤中作为辅助燃料。

9.根据权利要求2所述的一种反渗透高盐废水零排及资源化利用工艺,其特征在于,本工艺内用水均不使用外部水源,并且无废水排放,包括使用高压反渗透产水用于各装置的冲洗用水及树脂再生用水,包括所有冲洗废水回收至低压反渗透装置前进行水的回收利用,包括生化处理后的水达标后送至原水箱做原水使用,包括冷冻结晶硫酸钠的盐水回流到管式过滤装置入口,包括大孔树脂吸附有机物二级盐酸与碱液浸泡再生的废液中和后产生的氯化钠盐水回流到原水箱与反渗透高盐废水一起做资源化回收利用。

10.根据权利要求2所述的一种反渗透高盐废水零排及资源化利用工艺,其特征在于,本工艺可用于其它高盐废水的资源化处理工艺,如高盐脱硫废水、海水淡化过程浓水处理。

说明书

一种反渗透高盐废水零排及资源化利用工艺

技术领域

本发明涉及高盐废水资源化利用技术领域,具体来说,涉及一种反渗透高盐废水零排及资源化利用工艺。

背景技术

反渗透过程是在纯水制备过程中的一种典型的水处理工艺,目前在全世界范围内广泛使用。反渗透是利用膜的过滤作用,将纯水和水中的各种杂质分离,杂质除颗粒物、沉淀物外还包括溶解的盐类和大部分有机物。在膜一侧产生纯水的同时必然会在另一侧产生含各种杂质的浓水的聚集。早期大多数企业采用的都是一级反渗透,产水率一般为75%左右,浓水侧水量为25%,相当于浓水侧25%的水中汇集了原水中的所有杂质。由于这部分浓水的杂盐和有机物含量还不是很高,这种浓水的含盐量与工厂内的其它废水混合后稍作处理就可直接排放至河流等自然水体。近期,随着国家用水政策的调整,很多企业尤其是电厂、化工厂等用水大户,为响应国家节水及环保政策,提高废水利用率,采用了很多的处理方法,王庚平等人概况了多种处理方法。(-----《反渗透浓水处理与利用技术研究概况》甘肃省膜科学技术研究院,王庚平,索超,张明霞,张鹏,甘肃科技),徐海波等进行了利用臭氧高级氧化+反渗透工艺对一级反渗透处理后的浓水再深度处理进行回用的实际应用的数据分析。(-----《石化废水反渗透浓水回用的应用研究》,中海油天津化工研究设计院有限公司,中石油吉林石化公司染料厂,天津市规划和自然资源局津南分局,徐海波,翟书宝,王斌)。目前,在原反渗透工艺基础上进行的浓水回流、采用二级反渗透等节水措施,已经成为成熟的技术,这使得原水的利用率大大提高。

浓缩减量处理一级反渗透浓水提高原水利用率的同时,由于进一步减少了浓水量,导致了二级反渗透浓水中的含盐量和有机物含量达到更高的水平,二级反渗透浓水的含盐质量百分比浓度可以达到1%-20%,已经超过了海水的含盐量,并且其中的COD含量也很高,这部分COD大多为难降解有机物。这样的浓盐废水已经不能直接排放自然水体,也不宜再混合到企业内其它废水中一同处理。如何处理反渗透高浓废水成了企业提高水利用率和污水治理的重要难题。

针对这部分浓水,国内外科研机构及各企业均在寻求各种不同的处理方式。废水零排放处理方式中最有代表性的有两种:方式一、首先对反渗透浓水的浓缩减量,然后,对浓缩后的高浓废液进行热法的蒸发结晶,最后对结晶盐固化填埋处理。方式二为资源化利用模式、首先对反渗透浓水的浓缩减量,然后,采用纳滤膜的分盐功能将浓水中的杂盐中的一价盐氯化钠分离出来,将其作为工业盐或氯碱厂的化盐水使用,将二价盐等杂盐结晶作为建筑原料等处理。

上述处理方式各有优缺点,如方式一、作为污水处理零排放的方式来说,减量浓缩、蒸发结晶是一种成熟的零排放处理技术,但由于其本身的初投资和运行费用就很高,尤其最终产生的杂盐更是属于危险废弃物,所以,对于反渗透浓水产量很大的企业来说,非首选方法。虽然一些有锅炉的电厂和化工企业采用了利用烟气余热替代蒸汽进行蒸发结晶以降低能耗,但此种方式也带入了更多的问题,如系统复杂,会给锅炉的正常运行造成不便、检修维护困难等等。方式二,采用了资源化回收的手段,使得企业在处理污水的同时也产生了淡水和氯化钠等资源效益,增加了企业投资的热情。缺点是资源化利用项目推广的过程中,企业又发现了许多难以克服的问题,影响甚至限值了此类项目的推广。核心问题是氯化钠的纯度,受氯化钠溶液侧有很多量的难降解的COD的影响,产生的氯化钠溶液并不能直接用于生产。高盐废水中的COD经济性的去除更是世界性的科研难题。

近几年关于反渗透浓水处理方面工艺类的发明专利分析:

CN104556533B 反渗透浓水处理方法:初期利用电催化及铁碳极进行电解反应,后期使用双氧水氧化,最后采用生物降解的方法。优点,实现了COD从70-200mg/L降解为50mg/L以下,满足各地方的排放标准。缺点,铁碳电解过程会产生大量的沉淀形成二次污染;处理后的水直接排放,无水资源与盐的回收与利用;只降解了COD,未对水中溶解的盐进行处理,高浓度的盐水排入水体会污染环境。

CN105502786B 一种高浓度反渗透浓水分盐和浓水处理工艺:此发明专利依次采用了原水预处理装置,过滤装置,离子树脂交换,低压反渗透,纳滤分盐,蒸发结晶和冷冻结晶。此专利优点,从概念上实现了反渗透浓水零排放。缺点,未明确水与盐的资源化利用环节,过程中产生的反洗废水、沉淀物等处理未明确;污水过程的投资和运行费用很高,不利于实际生产;由于前期并未经过严格的COD的去除,蒸发结晶的一价盐与冷冻结晶的二价盐只能作为厂内使用或作为危险废弃物填埋。并未实现真正的资源化利用。

CN105753248B 一种反渗透浓盐水的蒸发前处理方法:此发明在发渗透浓水蒸发浓缩结晶前,通过加入高耐盐COD降解菌,通过连续曝气的生化处理方法,降低COD。优点,采用了低运行成本的生化处理方法,增加了系统的可行性。缺点,高耐盐降解菌的不稳定性,忽略了反渗透浓水中COD为难降解COD的重要问题,未考虑到蒸发浓缩过程中COD的浓缩聚集导致结晶盐中的有机物含量高的问题。

对比上述各种工艺的处理方式,结合国家水处理政策来看,方式二的资源化利用未来必然会成为水处理的最佳选择。

反渗透浓水资源化利用的基本问题,并不是因为没有处理办法,更重要的是各个企业认为作为回收资源的水和氯化钠的经济效益太少,但处理的费用太高。实际上,氯化钠的资源化利用不仅只体现了盐的回收效益,更重要的是,它可以解决纯水制备中二级反渗透过程是否能顺利投产运行的关键问题。因为反渗透高浓废水排放问题不解决,企业一级反渗透浓水深度处理回用就不能正常生产运行,废水水资源就不能有效回收利用。

方式二中,技术方面的问题,主要在:1、资源化利用过程中回收的硫酸钠、钙盐、镁盐、氯化钠是否能直接利用的问题。2、处理过程产生的废水、废液、固体废弃物等二次污染问题。

回收的盐类是否能直接用于工业原料,主要取决于产生的产品是否能够满足行业生产的品质要求。

如作为代表性的氯碱行业作为化盐水(盐分特指氯化钠)的水质要求:

其中,代表有机物含量指标的TOC含量为≤8mg/l,以往反渗透高盐浓水资源化利用处理工艺中均未提出能达到此效果的工艺。

目前国内外对于各种不同种类的水中溶解性的COD的去除有多种的工艺方法,有代表性的有絮凝沉淀方式、生物处理技术(厌氧、好氧处理技术)各种吸附方式(活性炭吸附、树脂吸附等)、各种过滤方式(砂滤、多介质过滤、膜过滤等)、各种氧化方式(包括臭氧、次氯酸等的氧化方式、电催化氧化、臭氧催化氧化、紫外光催化氧化等)。对于上述太多中的处理方式,各有有缺点,本文不再一一评述。但对一般电厂或化工厂采用自然水体作为原水的生产中产生的反渗透高盐废水来说,其中所含的有机物有着显著的特点:首先,企业所用的生产用水大多数属于自然水体,国内的自然水体中含有的有机物的成分有几千万种,基本包括了所有可能的有机物,也包括了早期工业企业各种外排的废水中的有机物。这部分有机物在纯水制备过程已经进过了絮凝沉淀、活性炭过滤,也经过了多介质过滤、膜过滤、树脂吸附、生物处理技术等过程。所有容易降解的有机物都有了比较有效的去除。剩下的分子有机物分子基本属于难降解、不易氧化的类别,再加上浓水中的高盐环境都给COD的去除带来不利影响。

针对这类高盐环境难降解COD的去除,目前国内外采用的主要方法有高级电催化氧化、芬顿氧化和大孔树脂吸附等。单独使用每一种方法,都可以达到去除COD的目的,但每一种方法都有对应的限制条件:高级电催化氧化法的电耗太高,芬顿和大孔树脂吸附都会产生再生的二次污染等问题。

针对反渗透高盐废水资源化利用过程中产生的用于装置冲洗水、再生废水排放、二次污染物的处理问题等也是资源化利用过程中的一个难点。含有重金属的固废需要按照危险废弃物填埋处理,产生出来的盐中含有过多杂质的话,最后的结果就是生产出来更多的固体废弃物,没有再利用的价值了。

针对相关技术中的问题,目前尚未提出有效的解决方案。

发明内容

针对相关技术中的问题,本发明提出一种反渗透高盐废水零排及资源化利用工艺,以克服现有相关技术所存在的上述技术问题。

为此,本发明采用的具体技术方案如下:

一种反渗透高盐废水零排及资源化利用工艺,包括原水箱、三联箱、管式过滤装置、离子交换装置、沉淀池一、沉淀池二、预处理产水水箱、低压反渗透装置、一级纳滤分盐装置、二级纳滤分盐装置、高压反渗透装置、大孔树脂吸附装置、电催化氧化装置、厌氧消化装置、好氧装置、冷冻结晶装置、离心压滤装置、酸碱液再生液箱、产水箱一、产水箱二、锅炉补给水装置、厂用原水箱、污泥有机肥收集装置和沼气收集装置,所述原水箱通过所述三联箱与所述管式过滤装置连接,所述管式过滤装置通过所述离子交换装置与所述预处理产水水箱连接,所述离子交换装置通过所述沉淀池一与所述沉淀池二连接,所述低压反渗透装置与所述一级纳滤分盐装置、所述二级纳滤分盐装置和所述离心压滤装置连接,所述一级纳滤分盐装置和所述二级纳滤分盐装置分别均与所述大孔树脂吸附装置连接,所述大孔树脂吸附装置与所述冷冻结晶装置、所述高压反渗透装置、所述厌氧消化装置、所述酸碱液再生液箱和所述产水箱二连接,所述电催化氧化装置与所述厌氧消化装置连接,所述厌氧消化装置与所述好氧装置连接。

一种反渗透高盐废水零排及资源化利用工艺,该反渗透高盐废水零排及资源化利用工艺的工艺处理流程包括以下步骤:

二级反渗透高盐废水被收集到原水箱,原水箱同时收集后续系统处理过程中各种装置的反冲洗水及树脂的再生水;

原水箱待处理水先经过三联箱进行混合、絮凝、沉淀处理,分离出影响后续膜处理工艺的颗粒物、大分子有机物及重金属离子等;

三联箱处理后的清水进入管式过滤装置,管式过滤装置进一步去除水中的悬浮物及颗粒物杂质;管式过滤装置出水进入离子交换装置;

离子交换装置进行钠离子与钙镁离子的交换,将溶液中的钙镁离子吸附在树脂上,溶液中留下钠离子,以进一步降低高盐废水的硬度,离子交换装置饱和后需要再生,再生过程使用本系统产品中的纯度高的氯化钠盐水作为再生液,使用低压反渗透产水作为离子交换的冲洗水;

再生废液主要成分为钙盐和镁盐,可以经过添加氢氧化钙和碳酸钙的形式,形成纯度较高的氢氧化镁和碳酸钙沉淀物回收,沉淀后的上清液返回到原水箱,以回收水和氯化钠,硫酸钠等资源化利用;

经过离子交换后的软化水进入预处理产水水箱,进行一定水量的储存,以保证后续膜工艺的连续稳定运行;

将预处理产水水箱中的溶液送至低压反渗透装置进行浓缩处理,低压反渗透的产水进入产水箱一,这部分水可直接进入锅炉补给水装置;

低压反渗透的浓水为浓缩后的盐水,进入一级纳滤分盐装置和二级纳滤分盐装置,二级纳滤出水经过高压反渗透装置进一步浓缩,浓缩过程的产水进入产水箱二,部分用于本系统装置反洗水,部分直接回到化水车间的原水箱,经过DTRO膜处理的浓盐水进入大孔树脂吸附装置;

大孔吸附树脂再生有机物的淡水进入厌氧消化装置,厌氧生化过程产生的甲烷等废气通过气柜储存,可以作为热法再生的能源使用,脱除有机物之后的浓溶液利用冷冻结晶装置,可以分离出纯度高的二价盐的十水硫酸钠结晶物;

将结晶产物通过离心压滤后形成固体物收集作为玻璃、造纸、印染等行业辅助药剂;

冷冻结晶过程后,溶液中的主要成分变成氯化钠为主,硫酸钠含量少的盐溶液,将之送回到纳滤分盐装置入口,进行再次分盐提纯,实现高盐废水中氯化钠与硫酸钠的全部资源化回收利用。

进一步的,预处理过程中絮凝剂的采用方法:当工厂化水车间纯水制备过程采用的是有机絮凝剂时,本工艺采用无机絮凝剂;当工厂化水车间纯水制备过程采用的是无机絮凝剂时,本工艺采用有机絮凝剂。

进一步的,采用热法再生的大孔树脂吸附装置,树脂再生过程为分级再生方式:一级再生采用热法再生,再生排出的含高浓度有机物的废水为非高盐废水,可以使用电催化与厌氧消化与好氧消化结合的综合处理方式;二级再生采用盐酸与碱液浸泡再生的方式,再生废液进入本系统原水箱,含有的水再循环利用,酸碱反应生成的盐资源化利用。

进一步的,一级脱附的再生废液,先经进入厌氧消化装置,厌氧消化装置并联有电催化氧化装置,厌氧的部分产水将通过电催化氧化装置回流到厌氧消化装置的入水口,电催化氧化装置将大分子难降解的有机物催化降解到可生化的小分子有机物,再进入厌氧消化装置进行厌氧消化。

进一步的,二级再生采用先盐酸溶液浸泡后氢氧化钠溶液浸泡的方式,浸泡后的废溶液中和后会形成氯化钠溶液,将溶液送回原水箱,也进行资源化利用处理。

进一步的,三联箱的絮凝沉淀物、管式过滤的反洗水由于主要成分为有机物,都送到厌氧消化装置进行消化处理。

进一步的,本工艺的资源化利用的主要产品为符合锅炉补给水的淡水、少量作为工业用水的淡水、符合氯碱厂化盐水水质标准的氯化钠溶液;本工艺的辅助产品为高纯度的十水硫酸钠、钙盐、镁盐、沼气;本工艺的唯一外排点为厌氧消化池后的脱水干化污泥,因为原水中部分重金属的原因,建议造粒后掺杂在燃煤中作为辅助燃料。

进一步的,本工艺内用水均不使用外部水源,并且无废水排放,包括使用高压反渗透产水用于各装置的冲洗用水及树脂再生用水,包括所有冲洗废水回收至低压反渗透装置前进行水的回收利用,包括生化处理后的水达标后送至原水箱做原水使用,包括冷冻结晶硫酸钠的盐水回流到管式过滤装置入口,包括大孔树脂吸附有机物二级盐酸与碱液浸泡再生的废液中和后产生的氯化钠盐水回流到原水箱与反渗透高盐废水一起做资源化回收利用。

进一步的,本工艺可用于其它高盐废水的资源化处理工艺,如高盐脱硫废水、海水淡化过程浓水处理。

其中,本发明所采用的原料阐述如下:

大孔吸附树脂:是一类含离子交换集团的交联聚合物,它的理化性质稳定,不溶于酸、碱及有机溶剂,不受无机盐类及强离子低分子化合物的影响,具有强大的吸附水中有机物的作用。本工艺采用广为应用的两组树脂装置并联方式,一用一备,一组用于连续生产,一组用于再生恢复。当一组树脂吸附有机物饱和后,需要树脂的再生,本发明的再生采用两级再生模式,一级再生采用高压反渗透过程中的淡水热法再生,二级再生采用3%盐酸浸泡,然后用5%氢氧化钠溶液浸泡冲洗的深度处理方式。一级再生过程先将树脂装置中的浓水排放干净,然后通入产水箱2来的高压反渗透产水,利用蒸汽加热装置维持树脂塔的温度为60度左右2-4小时,排除再生废液后重复上述步骤再进行一次加热/排放过程。为促进有机物的溶解能力,再生过程可以在树脂塔中加入少量乙醇形成乙醇溶液,这样处理后的再生废液中含有高浓度的有机物,经过吸附后的浓水中的COD浓度可以降低到10mg/L的极低浓度,可以产生高纯度的盐直接用于氯碱行业作为化盐水或蒸发结晶生产工业盐副产品。并且由于再生前已经将树脂塔中的浓水排放干净,因此再生水中的含盐量,仅为树脂表面粘附的溶液中的含盐量。两次淡水再生后的废水,盐含量在0.1%左右,对生化处理来说基本可以视为淡水,可以利用普通厌氧消化过程进行处理。

本发明的有益效果为:

(1)对反渗透高盐废水中的有机物去除,采用了通过大孔吸附树脂对有机物的吸附与再生过程中的分级再生控制,将有机物从高盐废水中转移到淡水中,使低能耗的普通厌氧消化在高盐废水的有机物处理上应用成为可能。

(2)对溶液中的难降解有机物采用厌氧消化与电催化氧化协同处理的处理方式,电催化氧化只需要降解有机物分子链到厌氧消化能够处理的程度即可,不用电催化氧化直接降解难降解有机物含量到排放标准,可有效降低电催化氧化的电耗。

(3)作为废水资源回收利用,本发明除去十水硫酸钠、钙盐、镁盐等结晶压滤携带水与厌氧消化污泥干化带水外,实现了其余废水的100%回收利用,实现了各功能模块的用水和排水的内循环模式,整个工艺过程无废水、废液的排放。

(4)作为资源化利用的氯化钠浓盐水,其水质要求已经达到了氯碱行业的化盐水水质要求,可以直接输送到氯碱厂使用。

(5)厌氧消化过程采用的沼气,燃烧后可用于大孔树脂再生时热水的加热过程。(发明人 杜建伟;解传海;陈丕显;孙亚男;朱复海)