申请日 20200721

公开(公告)日 20201124

IPC分类号 C01F11/46; C01D3/04; C02F9/10; B82Y40/00

摘要

本发明涉及一种含硫酸钠和氯化钠的废水的处理方法,本发明的处理方法,它包括以下步骤:(1)将含硫酸钠和氯化钠的废水蒸发浓缩至含硫酸钠的质量分数为10~40%的废水;(2)将蒸发浓缩后的废水与氯化钡水溶液分别泵入管道反应器中,在20~100℃反应0.1~20s,待过滤后,得到硫酸钡和滤液;再将滤液进行浓缩处理后得到氯化钠。采用本发明的方法可得高品质的纳米硫酸钡和氯化钠,硫酸钡的收率95%以上,工艺路线简单,流程短,易操作,可以废物利用,绿色环保。

权利要求书

1.一种含硫酸钠和氯化钠的废水的处理方法,其特征在于,它包括以下步骤:

(1)将含硫酸钠和氯化钠的废水蒸发浓缩至含硫酸钠的质量分数为10~40%的废水;

(2)将蒸发浓缩后的废水与氯化钡水溶液分别泵入管道反应器中,在20~100℃反应0.1~20s,待过滤后,得到硫酸钡和滤液;再将滤液进行浓缩处理后得到氯化钠。

2.根据权利要求1所述的方法,其特征在于,在步骤(2)中,将蒸发浓缩后的废水与氯化钡水溶液以SO42-和Ba2+的摩尔比为1.01~1.1:1,分别泵入管道反应器中进行化学反应。

3.根据权利要求2所述的方法,其特征在于,SO42-和Ba2+的摩尔比为1.01~1.05:1;优选为1.03~1.05:1。

4.根据权利要求1、2或3所述的方法,其特征在于,在步骤(2)中,反应温度为30~90℃;优选为50℃。

5.根据权利要求4所述的方法,其特征在于,在步骤(2)中,反应时间为0.2~10秒;优选为5秒。

6.根据权利要求1所述的方法,其特征在于,在步骤(1)中,氯化钡水溶液的浓度0.5~2.5mol/L;优选为1.0~1.5mol/L;蒸发浓缩后的废水中硫酸钠的质量分数为20~30%;优选为20%。

7.根据权利要求1所述的方法,其特征在于,在步骤(1)中,将含硫酸钠和氯化钠的废水先进行预处理,除去所述废水中的有机物和固体杂质,再进行蒸发浓缩处理;所述预处理为萃取、吸附或过滤中的一种或几种。

8.根据权利要求1所述的方法,其特征在于,在步骤(2)中,所述管道反应器的进料口设有微孔,所述微孔的直径为0.1mm~1mm;优选为0.1mm。

9.根据权利要求8所述的方法,其特征在于,在步骤(2)中,所述管道反应器的长度为8~10cm,直径为100-200μm。

10.根据权利要求1所述的方法,其特征在于,在步骤(2)中,所述硫酸钡的粒径为d(50)≤100nm。

说明书

一种含硫酸钠和氯化钠的废水的处理方法

技术领域

本发明属于废水处理技术领域,具体涉及一种含硫酸钠和氯化钠的废水的处理方法。

背景技术

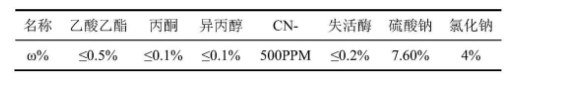

A5((R)-4-氰基-3-羟基丁酸乙酯)生产过程中每天会产生大量废水,废水的组成如下表所示,其中硫酸钠和氯化钠的含量达7.6%和4%,如果不加以回收处理,造成浪费且不环保。而一般处理方式是选择将水全部浓缩后,得到钠盐结晶作为固废处理,其余水相循环回用。按照这种处理方式得到的钠盐为硫酸钠和氯化钠混合盐,可利用率非常低,处理费用高。一般来说,普通的装置如果实现废水的处理,主要是通过硫酸钠和氯化钠的废水与氯化钡混合反应,但是由于普通的反应装置停留的物料多,且各物料之间混合不充分,无法准确控制反应时间和反应温度,使得局部过热或反应时间延长导致大量副产物的产生,收率和纯度低等。

表1废水的组成

目前市场上对含硫酸钠和氯化钠废水的处理主要有以下两种:1:根据硫酸钠和氯化钠的溶解度特性,将废水蒸发至一定浓度后,冷却结晶,先过滤得到硫酸钠盐,此时氯化钠几乎不析出,再次蒸发结晶,过滤后得到氯化钠。该方法获得的硫酸钠和氯化钠品质不高,氯化钠和硫酸钠互杂,若要保证品质会导致收率降低。2:采用超滤膜除出少量的有机物后,在通过纳滤膜分离硫酸钠和氯化钠。虽然该方法可获得品质非常高的钠盐,但分离过程中会引入大量的水,引入水后需蒸发浓缩,能耗非常高。

此外废水中回收氯化钠的方法也有相关报道,比如中国专利CN108793199报道了一种制备氯酸钾废水中回收氯化钠的方法,通过电解饱和氯化钠溶液制备氯酸钠和氯酸钾,但是该方法在电解过程中,添加了一定量的重铬酸钠,使得排放的废水中含有氯化物与铬金属,不仅造成环境污染,而且还浪费了废水中的氯化物的含量。除此之外,处理时间长等缺点使得以上方法不能实现工业化。

发明内容

本发明的目的是在现有技术的基础上,提供一种含硫酸钠和氯化钠的废水的处理方法。

本发明的技术方案如下:

一种含硫酸钠和氯化钠的废水的处理方法,它包括以下步骤:

(2)将含硫酸钠和氯化钠的废水蒸发浓缩至含硫酸钠的质量分数为10~40%的废水;

(2)将蒸发浓缩后的废水与氯化钡水溶液分别泵入管道反应器中,在20~100℃反应0.1~20s,待过滤后,得到硫酸钡和滤液;再将滤液进行浓缩处理后得到氯化钠。

在一种优选方案中,在步骤(2)中,将蒸发浓缩后的废水与氯化钡水溶液以SO42-和Ba2+的摩尔比为1.01~1.1:1,分别泵入管道反应器中进行化学反应。

在一种更优选方案中,在步骤(2)中,泵入管道反应器中进行化学反应时,蒸发浓缩后的废水与氯化钡水溶液中SO42-和Ba2+的摩尔比为1.01~1.05:1,例如,SO42-和Ba2+的摩尔比为1.01:1、1.02:1、1.03:1、1.04:1或1.05:1。

在一种方案中,在步骤(1)中,预先制备的氯化钡水溶液的浓度0.5~2.5mol/L;优选为1.0~1.5mol/L。

进一步地,在步骤(1)中,蒸发浓缩后的废水中硫酸钠的质量分数为20~30%;优选为20%。

在步骤(1)中,本发明将含硫酸钠和氯化钠的废水先进行预处理,除去所述废水中的有机物和固体杂质,再进行蒸发浓缩处理;所述预处理为萃取、吸附或过滤中的一种或几种。例如,采用乙酸乙酯将含硫酸钠和氯化钠的废水先进行萃取,除去所述废水中的有机物和固体杂质,再进行蒸发浓缩处理。

本发明将蒸发浓缩后的废水与氯化钡水溶液分别泵入管道反应器中进行化学反应的温度为30~90℃,例如,可以但不局限于30℃、40℃、50℃、70℃或90℃。

进一步地,在步骤(2)中,反应时间为0.2~10秒;例如,可以但不局限于0.2秒、0.5秒、1秒、3秒、5秒、8秒或10秒。

本发明采用的管道反应器的进料口设有微孔,该微孔的直径为0.1mm~1mm;优选为0.1mm。

进一步地,管道反应器的长度为8~10cm,直径为100-200μm。

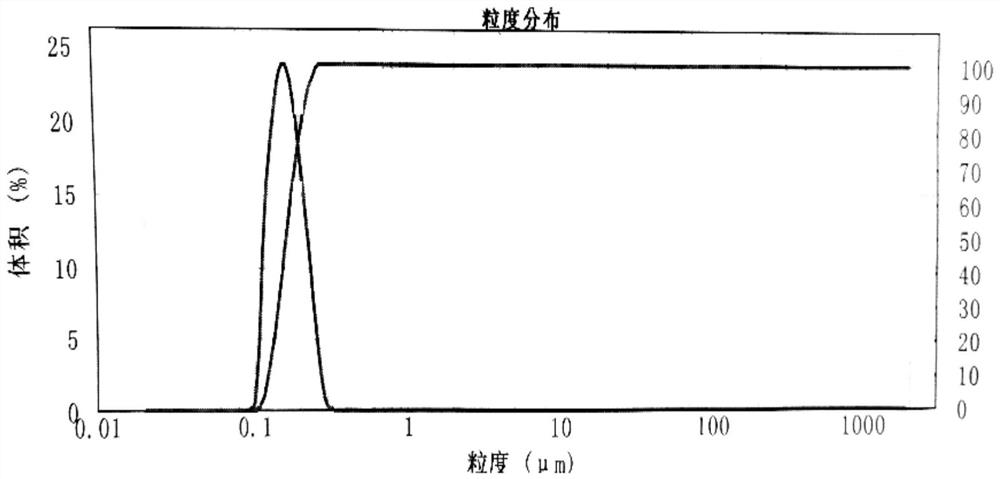

采用本发明的管道反应器,可以使蒸发浓缩后的废水从管道反应器的进料口中的微孔中喷射出,与泵入管道反应器中氯化钡水溶液瞬间混合反应生成硫酸钡颗粒,再将反应后的料液固液分离,例如,过滤,滤液浓缩后得高品质的氯化钠(因为硫酸根几乎完全反应掉,无其他杂质)。滤饼经水洗涤3~5次,干燥即得高品质的纳米硫酸钡。采用本发明的方法,纳米硫酸钡的粒径为d(50)≤100nm,符合正态分布曲线。

本发明采用管道反应器,使含硫酸钠和氯化钠的废水与氯化钡瞬间混合反应,在管道反应器中停留的物料少,反应各物料之间混合充分,反应时间短,可以准确控制反应时间和反应温度,避免局部过热或反应时间延长导致大量副产物的产生,避开了现有技术中各反应步骤中反应时间长,副产物多,收率和纯度低等难题,在其他条件的配合下,采用本发明的处理方法,大幅缩短了反应时间,安全性高、污染小、污染物排放少,成本低、后处理简单,换热效率高,容积效率(单位容积生产能力)高,转化率高,硫酸钡的收率95%以上。

采用本发明的技术方案,优势如下:

本发明所提供的一种含硫酸钠和氯化钠的废水的处理方法,可得高品质的纳米硫酸钡和氯化钠,转化率高,硫酸钡的收率95%以上,工艺路线简单,流程短,易操作,可以废物利用,绿色环保。

发明人 (陈本顺;叶金星;李大伟;徐春涛;张凌怡;张维冰;孙伟振;孟鑫;程瑞华;江涛;何义;马跃跃;施莉莉;)