申请日2020.12.29

公开(公告)日2021.03.26

IPC分类号C02F9/12; C02F103/34

摘要

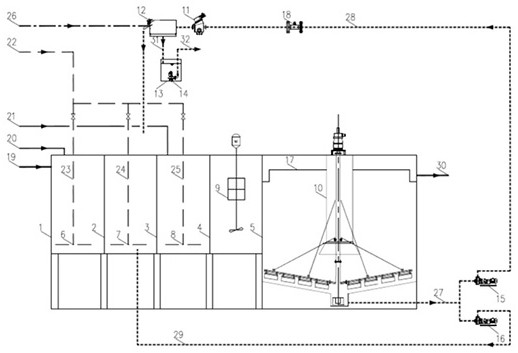

本发明公开了一种用于制药废水的磁混凝沉淀处理装置,包括依次连接的第一快混池、第二快混池、第三快混池、第四絮凝池、澄清沉淀池和磁粉回收系统;其中,在所述第一快混池、所述第二快混池和所述第三快混池中设置空气搅拌装置;在所述第四絮凝池中设置机械搅拌装置;絮凝加药管与所述第一快混池相连;经过所述磁粉回收系统的磁粉投加到所述第二快混池;助凝剂加药管与所述第三快混池相连。本发明还公开了一种用于制药废水的磁混凝沉淀处理工艺。本发明通过在磁混凝沉淀工艺的混合段中采用空气搅拌,达到理想的混合絮凝效果,进而降低后续处理工艺处理污水的难度,避免了现有技术中搅拌设备磨损的风险,并且降低了系统的能耗。

权利要求书

1.一种用于制药废水的磁混凝沉淀处理装置,其特征在于,

包括依次连接的第一快混池、第二快混池、第三快混池、第四絮凝池、澄清沉淀池和磁粉回收系统;其中,在所述第一快混池、所述第二快混池和所述第三快混池中设置空气搅拌装置;在所述第四絮凝池中设置机械搅拌装置;絮凝加药管与所述第一快混池相连;经过所述磁粉回收系统的磁粉投加到所述第二快混池;助凝剂加药管与所述第三快混池相连。

2.如权利要求1所述的磁混凝沉淀处理装置,其特征在于,所述空气搅拌装置包括穿孔曝气管,所述穿孔曝气管设置在池内底以上200~300mm高度,穿孔曝气管的开孔直径为4~8mm,下部呈45°~60°角对称开孔。

3.如权利要求1所述的磁混凝沉淀处理装置,其特征在于,所述穿孔曝气管可以是塑料管材,优选ABS塑料。

4.如权利要求1所述的磁混凝沉淀处理装置,其特征在于,所述机械搅拌装置可以是低速框式机械搅拌机,转速控制在25~55rpm;所述搅拌机的外框位置控制在所述絮凝池边长或者直径的0.6~0.8倍,桨叶距离池底距离不小于搅拌机桨叶直径的1.2~1.5倍。

5.一种用于制药废水的磁混凝沉淀处理工艺,其特征在于,包括如下步骤:

(1)污水由第一快混池流入,在所述第一快混池内采用空气搅拌,气体搅拌强度控制在3~6m3/m2.h;絮凝剂通过絮凝剂加药管投加到所述第一快混池;

(2)所述污水和絮体一并从所述第一快混池流入第二快混池,所述第二快混池采用空气搅拌,气体搅拌强度控制在5~8m3/m2.h;磁粉投加到所述第二快混池;

(3)所述污水自所述第二快混池流入第三快混池,所述第三快混池采用空气搅拌,气体搅拌强度控制在6~10m3/m2.h;助凝剂通过助凝剂加药管投加到所述第三快混池;

(4)所述污水自所述第三快混池流入第四絮凝池,所述第四絮凝池采用低速框式搅拌,转速控制在25~55rpm;

(5)所述污水自第四絮凝池流入下一道工艺。

6.如权利要求5所述的磁混凝沉淀处理工艺,其特征在于,所述第一快混池、所述第二快混池和所述第三快混池中采用空气搅拌,压缩空气由设置在池内底以上200~300mm高度的穿孔曝气管释放,所述穿孔曝气管的开孔直径为4~8mm,下部呈45°~60°角对称开孔。

7.如权利要求5所述的磁混凝沉淀处理工艺,其特征在于,所述絮凝药剂投加量在300~500mg/L,优选地,采用液体聚氯化铝(PAC),其中AL3O2含量不小于10%。

8.如权利要求5所述的磁混凝沉淀处理工艺,其特征在于,所述磁粉投加量在30~50mg/L,磁粉中主要物质为Fe3O4,其含量不低于93%。

9.如权利要求5所述的磁混凝沉淀处理工艺,其特征在于,所述助凝剂投加量为3~5mg/L,优选地,采用阴离子型聚丙烯酰胺(PAM),有效成分含量不小于99%。

10.如权利要求5所述的磁混凝沉淀处理工艺,其特征在于,所述第四絮凝池采用低速框式机械搅拌机进行机械搅拌,所述机械搅拌机的外框位置控制在絮凝池边长或者直径的0.6~0.8倍,桨叶距离池底距离不小于搅拌机桨叶直径的1.2~1.5倍。

说明书

一种用于制药废水的磁混凝沉淀处理装置及其处理工艺

技术领域

本发明涉及制药废水预处理领域,具体涉及一种用于制药废水的磁混凝沉淀处理装置及其处理工艺。

背景技术

以粮食或糖蜜为主要原料生产的药品的废水主要来自于分离、提取、精制纯化工艺的高浓度有机废水,如结晶液、废母液等,种子罐、发酵罐的洗涤废水以及发酵罐的冷却水等。多数药物的生产工艺包括微生物发酵、过滤、萃取结晶、提炼、精制等过程。因此该种废水有以下特点:CODcr高、SS高、成分复杂、存在生物毒性物质、硫酸盐浓度高、色度高、pH波动大、间歇排放等。

制药废水目前主要采用的预处理技术包括:芬顿氧化法、气浮法、混凝沉淀法等。

芬顿氧化法的工作原理是在pH=2~5条件下,以Fe2+为催化剂,用H2O2进行化学氧化的废水处理方法。将Fe2+/H2O2组成的体系,称为芬顿试剂。反应机理为Fe2+和Fe3+与H2O2反应,生成强氧化性的羟基自由基,在水溶液中与难降解有机物生成有机自由基使之结构破坏,最终实现氧化分解。

采用芬顿氧化法用作制药废水的预处理工艺,在实践中发现存在如下问题:1、投加了铁盐,导致污泥量成倍增加;2、出水的TDS会增加几百至几千mg/L,对后续生物处理产生不利影响。3、双氧水属于危险品,安全要求高。

气浮法的作用原理是是设法使水中产生大量的微气泡,以形成水、气及被去除物质的三相混合体,在界面张力、气泡上升浮力和静水压力差等多种力的共同作用下,促进微细气泡粘附在被去除的微小颗粒或者油滴上后,因粘合体密度小于水而上浮到水面,从而使水中细小颗粒或油滴被分离去除。

混凝沉淀法的作用原理是通过向水中投加一些药剂(通常称为混凝剂及助凝剂),使水中难以沉淀的颗粒能互相聚合而形成胶体,然后与水体中的杂质结合形成更大的絮凝体。絮凝体具有强大吸附力,不仅能吸附悬浮物,还能吸附部分细菌和溶解性物质。

采用气浮法或者混凝沉淀法用作制药废水的预处理工艺,在实践中发现存在如下问题:1、制药废水中悬浮物较少,大部分污染物以胶体或溶解态存在于废水中,去除效果不明显;2、为了达到一定的去除效果,导致加药量大、排泥量大。

磁混凝沉淀技术就是在普通的混凝沉淀工艺中同步加入磁粉,使之与污染物絮凝结合成一体,形成以磁粉为凝结核的稳定絮体。由于磁粉的比重是水比重的5倍,使结合有磁粉的絮体比重迅速提高,此种絮体自流入沉淀池后几分钟内即可实现快速沉降,沉降速度可达每小时40米,是常规混凝沉淀的20倍。同时,此过程使混凝絮凝反应的架桥、吸附、扑捉能力得到进一步提升,强化了处理效果,使混凝沉淀系统完美升级。含磁絮团的形成与不含磁絮团的形成过程一样,都是在混凝剂的作用下完成的。对磁粉的ζ电位的测试结果表明,磁粉表面呈负电性(ζ=-10.5 mV)。由此可以推断,含磁絮团的形成经历如下:首先,混凝剂水解产生的正离子由于吸附电中和作用聚集于带负电荷的胶体颗粒和磁粉颗粒周围;然后,由于静电斥力的消失,胶体颗粒与磁粉颗粒之间以及它们自身之间通过范得华引力长大;最后,通过絮凝剂的架桥作用,进一步将凝聚体絮凝成大絮团而沉淀。从污染物的去除效果上来讲,因为有磁性物质参与混凝反应,形成的絮团更紧密、结实,且能吸附更多的污染物,因此,相对于普通混凝沉淀工艺,磁混凝沉淀技术借助外加磁粉加强絮凝效果,提高沉淀效率,具有更好的污染物去除效果,尤其是对水中的油脂类污染物、总磷等的去除,有着让人满意的效果。

但是,磁混凝沉淀技术作为制药废水的预处理工艺,在实际应用中还存在一些亟待解决的问题:

1、设备磨损严重。由于磁粉主要成分是四氧化三铁,比重范围为5.2~5.3,为了起到良好的混合效果,混合段搅拌机的转速会高于常规的混凝沉淀法或者气浮法要求,磁粉与搅拌机碰撞过程中造成搅拌机桨叶损坏;

2、能耗高。搅拌机转速提高,电机功率加大,能耗增加。

发明内容

本发明的目的在于克服上述现有技术存在的缺陷而提供一种用于制药废水的磁混凝沉淀处理装置及其处理工艺,所述装置采用空气搅拌,利用现有的污水处理站的鼓风机或者空压机,采用压缩空气通过曝气支管对混合段进行高强度搅拌,在保证混凝效果的前提下,很好的解决了搅拌机磨损的问题并且降低了系统能耗。

为实现上述目的,本发明提供一种用于制药废水的磁混凝沉淀处理装置:包括依次连接的第一快混池,第二快混池,第三快混池,第四絮凝池,澄清沉淀池和磁粉回收系统;其中,在所述第一快混池,所述第二快混池和所述第三快混池中设置空气搅拌装置;在所述第四絮凝池中设置机械搅拌装置;絮凝加药管与所述第一快混池相连;经过所述磁粉回收系统的磁粉投加到所述第二快混池;助凝剂加药管与所述第三快混池相连。

其中,所述空气搅拌装置包括穿孔曝气管,所述穿孔曝气管设置在池内底以上200~300mm高度,穿孔曝气管的开孔直径为4~8mm,下部呈45°~60°角对称开孔;

所述穿孔曝气管可以是塑料管材,优选ABS塑料;

所述机械搅拌装置可以是低速框式机械搅拌机,转速控制在25~55rpm,所述搅拌机的外框位置控制在所述絮凝池边长或者直径的0.6~0.8倍,桨叶距离池底距离不小于搅拌机桨叶直径的1.2~1.5倍。

为实现上述目的,本发明还提供一种用于制药废水的磁混凝沉淀处理工艺,包括如下步骤:

(1)污水由第一快混池流入,在所述第一快混池内采用空气搅拌,气体搅拌强度控制在3~6m3/m2.h;絮凝剂通过絮凝剂加药管投加到所述第一快混池;

(2)所述污水和絮体一并从所述第一快混池流入第二快混池,所述第二快混池采用空气搅拌,气体搅拌强度控制在5~8m3/m2.h;磁粉投加到所述第二快混池;

(3)所述污水自所述第二快混池流入第三快混池,所述第三快混池采用空气搅拌,气体搅拌强度控制在6~10m3/m2.h;助凝剂通过助凝剂加药管投加到所述第三快混池;

(4)所述污水自所述第三快混池流入第四絮凝池,所述第四絮凝池采用低速框式搅拌,转速控制在25~55rpm;

(5)所述污水自第四絮凝池流入下一道工艺。

其中,所述第一快混池、所述第二快混池和所述第三快混池中采用空气搅拌,压缩空气由设置在池内底以上200~300mm高度的穿孔曝气管释放,所述穿孔曝气管的开孔直径为4~8mm,下部呈45°~60°角对称开孔;

所述絮凝药剂投加量在300~500mg/L,优选地,采用液体聚氯化铝(PAC),其中AL3O2含量不小于10%;

所述磁粉投加量在30~50mg/L,磁粉中主要物质为Fe3O4,其含量不低于93%;

所述助凝剂投加量为3~5mg/L,优选地,采用阴离子型聚丙烯酰胺(PAM),有效成分含量不小于99%;

所述第四絮凝池采用低速框式机械搅拌机进行机械搅拌,所述机械搅拌机的外框位置控制在絮凝池边长或者直径的0.6~0.8倍,桨叶距离池底距离不小于搅拌机桨叶直径的1.2~1.5倍。

现有技术的机械搅拌的结构和安装形式决定需将搅拌设备常年浸于液体中,易受腐蚀,运行费用很高,为后期维护带来困难。本发明利用现有的污水处理站的鼓风机或者空压机,采用压缩空气通过穿孔曝气管对磁混凝沉淀工艺的混合段进行高强度空气搅拌,穿孔曝气管采用防腐蚀材质管路。利用压缩空气与池内水体接触,搅动水体以防止水体中的悬浮物下沉,加速空气中的氧向水体转移,完成充氧目的。此外,也加强了有机物、微生物与溶解氧的接触,对污水中有机物进行氧化分解,降低水中的污染物浓度。同时,还避免了磁粉与机械搅拌机碰撞过程中造成搅拌机桨叶损坏。

本发明的有益效果在于:在磁混凝沉淀工艺中采用空气搅拌,利用现有气源提供压缩空气,通过安置在第一、第二、第三快混池内的穿孔曝气管,可以根据进水水质情况和加药量,实现不同搅拌强度的调节,从而达到理想的混合絮凝效果,降低制药废水中的污染物浓度,降低后续处理工艺处理污水的难度。同时取消了常规的机械搅拌,避免了之前系统内搅拌设备磨损的风险,并且降低了系统的能耗。

(发明人:侯亚平;张传兵;郭强;赵曙光;陈长松;李鑫;张丁丁;陈珊珊;徐漫漫;张世阳;申志华;许昌;张真;张明明)