申请日2020.12.04

公开(公告)日2021.03.23

IPC分类号C02F9/14; C02F103/32

摘要

本发明涉及高盐废水处理技术领域,具体涉及一种耦合的榨菜腌制高盐废水资源化处理工艺。包括以下步骤:A.CASS+混凝系统对高盐废水进行好氧预处理;B.电渗析系统对充分混合的污水进行处理;C.UASB系统对电渗析装置处理后的废水进行厌氧消化处理。采用上述技术方案的一种耦合的榨菜腌制高盐废水资源化处理工艺,解决了现有技术中高盐榨菜废水的盐度远超微生物适宜生长范围的问题,避免了微生物胞内渗透压上升,大大提高了处理效率,提升了资源的利用程度。

权利要求书

1.一种耦合的榨菜腌制高盐废水资源化处理工艺,其特征在于,包括依次对高盐废水进行处理的CASS+混凝系统、电渗析系统和UASB系统,具体处理步骤如下:

A.通过CASS+混凝系统对高盐废水进行好氧预处理:

a1.CASS反应器启动,启动后开始闷曝;

a2.同时打开生物选择池内搅拌区和主反应区的回流泵,使接种污泥和污水充分混合;

a3.将充分混合的污水排出收集;

a4.对收集的污水进行混凝沉淀;

B.通过电渗析系统对步骤A中充分混合后的污水进行处理:

b1.将蠕动泵流速设置为1.4cm/分钟,通过蠕动泵将步骤A充分混合的污水泵入电渗析装置内;

b3.把CASS工艺处理后盐度为1wt%的污水,通入电渗析装置内,并在2V-6V的电压范围下进行电渗析;

b4.在b3步骤中将通入电渗析装置内污水的盐度逐渐从1wt%增加到8wt%;

C.通过UASB系统对步骤B处理后的废水进行厌氧消化处理;

c1.将污泥接种到UASB反应器内进行培养;

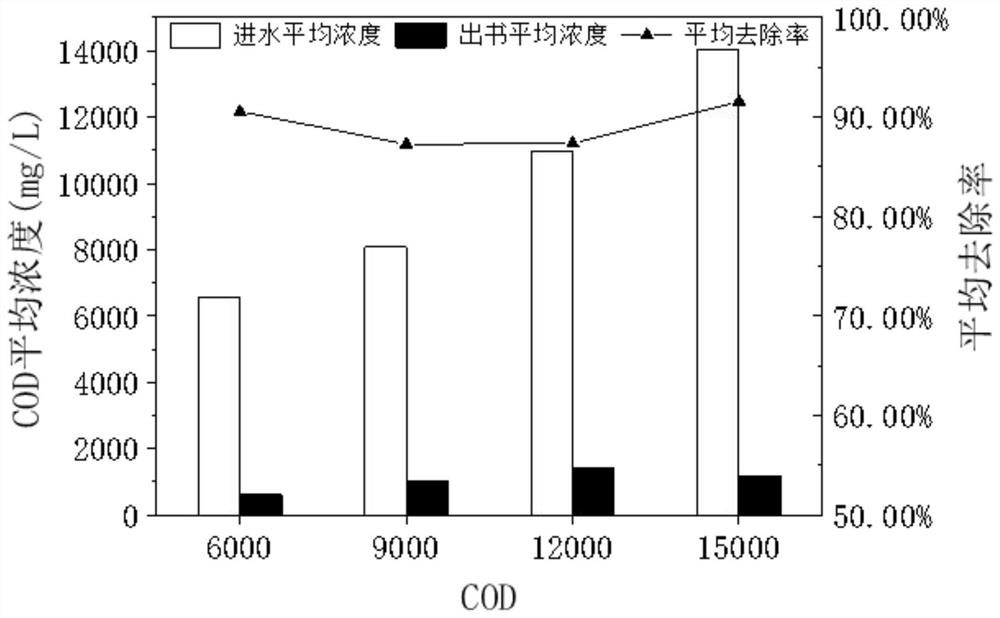

c2.成功启动UASB反应器后,将所述底物浓度中COD从6000mg/L逐渐增加到15000mg/L;

c3.将电渗析装置处理之后的废水通入UASB反应器内进行厌氧消化,得到甲烷气体。

2.根据权利要求1所述的一种耦合的榨菜腌制高盐废水资源化处理工艺,其特征在于,所述步骤A中采用流化床反应器作为反应主体装置,在流化床反应器的进水端设有生物选择器。

3.根据权利要求2所述的一种耦合的榨菜腌制高盐废水资源化处理工艺,其特征在于,所述流化床反应器的主反应区内DO控制在2~3mg/L,污泥浓度保持在2500mg/L左右;进水水质,COD为1900~2123mg/L,TN为329~395mg/L,氨氮为302~351mg/L,总磷含量为46~54mg/L。

4.根据权利要求1所述的一种耦合的榨菜腌制高盐废水资源化处理工艺,其特征在于,所述步骤a4中混凝系统的混凝剂为聚合氯化铝铁,投加量60mg/L,混凝最佳时间为15min,助凝剂的投加量为0.75mg/L,最适pH为7~8。

5.根据权利要求1所述的一种耦合的榨菜腌制高盐废水资源化处理工艺,其特征在于,所述步骤B中电渗析装置的隔板上设有弓字型流道结构,所述弓字型流道结构的折弯处采用圆弧设计。

6.根据权利要求1所述的一种耦合的榨菜腌制高盐废水资源化处理工艺,其特征在于,所述步骤B中,电渗析装置工作的电压为4V,电渗析装置内污水的盐度为8wt%。

7.根据权利要求1所述的一种耦合的榨菜腌制高盐废水资源化处理工艺,其特征在于,所述步骤C中UASB反应器包括上部的沉淀区和气液区以及下部的反应区,所述UASB反应器的上部内设有三相分离器,且UASB反应器上等间距设有多个取样口,在UASB反应器的外部设有用以保持温度的水浴恒温装置。

8.根据权利要求1所述的一种耦合的榨菜腌制高盐废水资源化处理工艺,其特征在于,所述步骤C中污泥的培养方式具体为,将采集于榨菜厂的污泥送入UASB反应器,以高浓度有机废水为底物,将温度控制在35℃,培养不少于40天。

说明书

一种耦合的榨菜腌制高盐废水资源化处理工艺

技术领域

本发明涉及高盐废水处理技术领域,具体涉及一种耦合的榨菜腌制高盐废水资源化处理工艺。

背景技术

高盐废水来源主要有2种:①在石化、制药、染料、皮革加工、纺织或食品加工等工业生产过程中产生的大量废水,这些废水中通常含有较高浓度的无机离子和有机污染物;②是沿海城市等利用海水进行作业与生产时,有机污染物混入后一起排出从而形成高盐有机废水。目前国内外对高盐废水的处理方法主要有物理化学法、生物法和物化-生化联用法。特别是生物法在有机污染物处理方面具有高效,经济,无害等特点,被广泛应用在废水有机物处理上。但是在利用生物法处理高盐榨菜废水时,因为其盐度远超微生物适宜生长的质量分数1%以下,使微生物胞内渗透压上升,严重时导致死亡,污泥中的微生物群落结构改变,进而大大降低了处理效率,资源利用程度低下。

发明内容

针对上述技术的不足,本发明的目的在于提供一种耦合的榨菜腌制高盐废水资源化处理工艺,以解决现有技术中高盐榨菜废水微生物法处理存在的问题,提高榨菜废水的资源利用程度。

为了达到上述目的,本发明采取的技术方案如下:

包括依次对高盐废水进行处理的CASS+混凝系统、电渗析系统和UASB系统,具体的高盐废水处理步骤如下:

A.CASS+混凝系统对高盐废水进行好氧预处理:

a1.CASS反应器启动,启动后开始闷曝;

a2.同时打开生物选择池内搅拌区和主反应区的回流泵,使接种污泥和污水充分混合;

a3.将充分混合的污水排出收集;

a4.对收集的污水进行混凝沉淀;

B.电渗析系统对充分混合的污水进行处理:

b1.通过蠕动泵将CASS+混凝系统内充分混合的污水泵入电渗析装置内;

b2.通过比较电渗析装置内不同电压和盐度下的盐度去除率和能耗综合关系,得到最优的工作电压;

b3.通过比较在最优工作电压时污水中的盐度和脱盐率之间的综合关系,得到污水中最适盐度;

b4.将电渗析装置保持在最适条件下运行;

C.UASB系统对电渗析装置处理后的废水进行厌氧消化处理;

c1.将污泥接种到UASB反应器内进行培养;

c2.成功启动UASB反应器后,对UASB反应器运行条件进行优化;

c3.将电渗析装置处理之后的废水通入UASB反应器内进行处理。

进一步限定,所述步骤A中采用流化床反应器作为反应主体装置,在流化床反应器的进水端设有生物选择器,其有益之处在于,在CASS+混凝系统对高盐废水的处理基础上,可利用生物强化技术对其工艺进行强化,其中生物强化蒋技术使铜绿假单胞菌(Pseudomonas Aeruginosa)在CASS系统中发挥了主要的COD去除功能,效果明显改善;嗜盐盐碱菌-枯草芽孢杆菌(Bacillus Subtilis)可实现了氨氮浓度的快速降低;中度嗜盐菌-大洋杆菌(Oceanobacillus Aidingensis)在中度耐盐及反硝化能力做出了主要贡献;嗜盐球菌-莱比托游动球菌(PlanococcusRifietoensis)能有效去除TP,菌种比例按1:1。混凝工艺的添加使SS平均去除率几乎提升一倍。

进一步限定,所述流化床反应器的主反应区内DO控制在2~3mg/L,污泥浓度保持在2500mg/L左右。

进水水质,COD为1900~2123mg/L,TN为329~395mg/L,氨氮为302~351mg/L,TP为46~54mg/L。

进一步限定,所述步骤A中混凝系统的混凝剂为聚合氯化铝铁,投加量60mg/L,混凝最佳时间为15min,助凝剂的投加量为0.75mg/L,最适pH为7~8。

进一步限定,所述步骤B中电渗析装置包括过滤装置、源水桶、电渗析反应器、电源、传感器、极水室、洗气瓶、集气袋和蠕动泵,所述电渗析装置内部设有弓字型流道结构,所述弓字型流道结构的折弯处采用圆弧设计,其有益之处在于,电渗析装置内的“弓”字型流道结构,使其能更长时间的停留在装置内,提高盐的去除效率。同时“弓”字型流道结构的弯道采用圆弧设计,能有效减少流道的堵塞和污染。

进一步限定,所述步骤B中,电渗析装置工作的最适电压为4V,电渗析装置内污水的最适盐度为8wt%,其有益之处在于,通过观察和比较得到电渗析工作装置最适合的电压和处理污水时污水中的最适盐度,可再保证脱盐率的基础上,达到节能降耗的目的。

进一步限定,所述步骤C中UASB反应器包括上部的沉淀区和气液区以及下部的反应区,所述UASB反应器的上部内设有三相分离器,且UASB反应器上等间距设有多个取样口,在UASB反应器的外部设有用以保持温度的水浴恒温装置。

进一步限定,所述步骤C中污泥的培养方式具体为,将采集与榨菜厂的污泥送入UASB反应器,以人工模拟高浓度有机废水为底物,温度控制在35℃,水力停留时间从11.11小时逐渐减少到4.63小时,历经40天,污泥培养完成,其有益之处在于,通过培养形成较大的颗粒状污泥,可以经受住更强的冲击能力,拥有更高的去除率,其COD去除率稳定在90%左右,同时对氨氮、总磷、总氮也有一定的去除率,具有较好的污染物去除能力。

进一步限定,所述步骤C中UASB反应器的优化方式为,将所述底物浓度中COD从6000mg/L逐渐增加到15000mg/L,并视情况减少其水力停留时间,直至UASB反应器的COD达到90%以上。

本发明将“CASS+混凝”好氧预处理、电渗析与厌氧消化三种技术进行耦合,先将榨菜废水进行COD、氨氮、总氮、总磷的同时去除,此外也可以有效减少污水中的SS,避免对后续电渗析工艺造成污染,最后辅以厌氧消化,主要由兼性菌和专性厌氧菌降解污染物,释放CH4,实现盐分再利用与甲烷能源化,从而使榨菜腌制高盐废水资源化处理的效率最大化。综上,该耦合工艺既能将高盐回收又能将高负荷有机物转化为能源,不仅弥补榨菜废水资源、能源化利用的空缺还适用于其他行业高盐和高有机物浓度废水处理,是一种应用前景极其广阔的技术。

(发明人:许林季;封丽;彭枫;黄健盛;余义昌;李子未)