申请日2020.12.15

公开(公告)日2021.03.19

IPC分类号C02F11/147; C02F11/122; C02F11/121

摘要

本发明涉及一种投放生物絮凝剂的污泥脱水处理工艺,具体涉及到一种回转式隔膜板框污泥压滤脱水处理系统,包括底座、回转架、隔膜板框组件、板框压合机构、污水注入机构和回转驱动机构;本发明提供的处理工艺涉及的处理系统利用圆周分布设置代替了传统板框压滤机械采用线性分布设置的结构布局,采用回转结构设计可降低生物絮凝剂调理时的搅拌时间而提高整体的处理效率,可促进生物絮凝剂在压滤机械中进行进一步絮凝的效果,从而提高脱水效率,降低泥饼含水率,另外周向布局降低了占用场地空间。

权利要求书

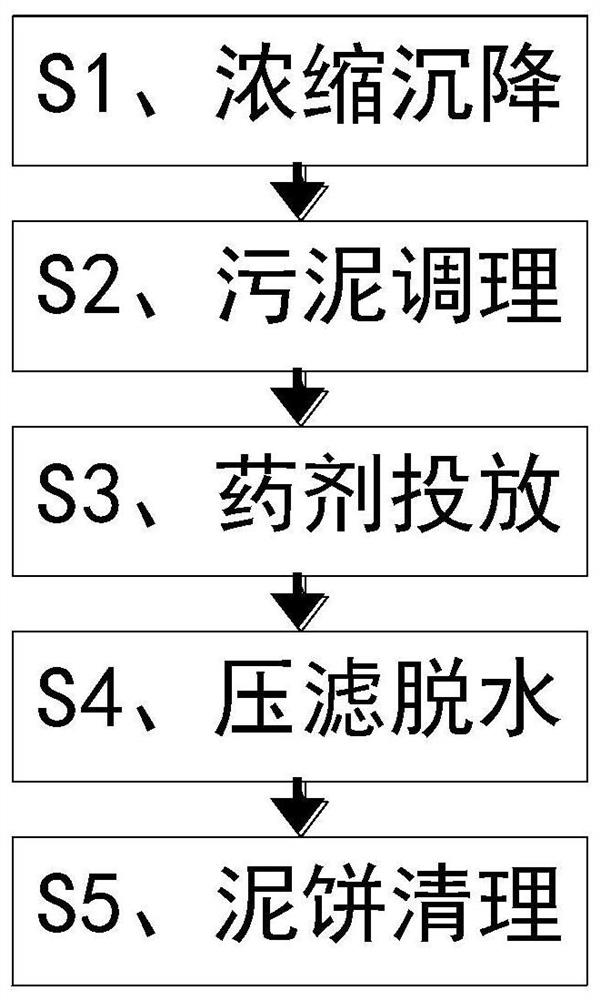

1.一种投放生物絮凝剂的污泥脱水处理工艺,其特征在于:所述处理工艺具体包括以下步骤:

S1、浓缩沉降:将待处理的污水注入浓缩沉淀池中进行浓缩沉降;

S2、污泥调理:将经过浓缩沉降后的污泥水进一步注入调理池中进行调理;

S3、药剂投放:将生物絮凝剂药剂投放进调理池中,并经过搅拌使得污泥水产生絮凝效果;

S4、压滤脱水:通过污泥泵将步骤S3中已投放生物絮凝剂的污泥水泵入回转式隔膜板框(31)污泥压滤脱水处理系统进行压滤脱水;

S5、泥饼清理:将经过步骤S4压滤脱水后产出的泥饼清理卸出,并通过转运集中堆放;

采用上述步骤S1-S5的投放生物絮凝剂的污泥脱水处理工艺进行污水脱水处理的过程中还具体涉及到一种上述的回转式隔膜板框污泥压滤脱水处理系统,包括底座(1)、回转架(2)、隔膜板框组件(3)、板框压合机构(4)、污水注入机构(5)和回转驱动机构(6);其中:

所述底座(1)上端面上设置有回转支承(11),所述底座(1)上端面上还设置有跨过所述回转支承(11)的龙门支撑架(12);

所述回转架(2)包括回转固定圈(21)、承托基盘(22)、立板(23)、环形顶板、十字固定板(25)和悬垂圆柱(26);所述回转固定圈(21)固定安装在所述回转支承(11)上,所述承托基盘(22)固定安装在所述回转固定圈(21)上,所述承托基盘(22)的上端面上竖直固定安装有若干所述立板(23),若干所述立板(23)关于所述承托基盘(22)的回转中心轴圆周等距分布,所述环形顶板水平固定安装在所有的所述立板(23)的顶端,所述十字固定板(25)水平固定连接在所述环形顶板的内圈中,所述悬垂圆柱(26)竖直固定安装在所述十字固定板(25)的中心位置,所述悬垂圆柱(26)上靠近底端位置设置有圆盘(261);

所述悬垂圆柱(26)外围分布设置有若干与所述立板(23)数量相等的隔膜板框组件(3),若干所述隔膜板框组件(3)围绕所述回转架(2)的回转中心轴圆周均匀分布,且若干所述隔膜板框组件(3)与若干所述立板(23)依次相间分布;所述隔膜板框组件(3)包括两个镜像相对设置的隔膜板框(31)和分布在两个所述隔膜板框(31)之间的滤布导轴(32);所述滤布导轴(32)竖直转动设置在所述十字固定板(25)和所述圆盘(261)之间;

所述隔膜板框(31)包括板框(311)和隔膜(312),所述板框(311)为在位于两个所述隔膜板框(31)相对的侧壁面上单面开设框槽的矩形框体结构,所述板框(311)竖直转动设置在所述十字固定板(25)和所述圆盘(261)之间,所述板框(311)的前侧壁端竖直设置有用于固定滤布端部的滤布固定轴(3117),所述隔膜(312)固定在所述框槽中且将所述框槽分隔成用于通入高压空气和注入污泥水的两个区域;

若干所述立板(23)上均一一对应设置有所述板框压合机构(4),若干所述板框压合机构(4)关于所述回转架(2)的回转中心轴圆周等距分布,且若干所述板框压合机构(4)与若干所述隔膜板框组件(3)依次相间分布设置;所述板框压合机构(4)包括驱动气缸(41)、连杆(42)、T形滑块(43)和滑轨(44),所述驱动气缸(41)固定安装在所述立板(23)的外侧壁上,所述驱动气缸(41)的输出端的前端位置铰接有两个所述连杆(42),两个所述连杆(42)的另一端均对应铰接设置有所述T形滑块(43),与所述板框压合机构(4)相邻的两个隔膜板框组件(3)上相邻的两个所述板框(311)背侧面上均对应固定安装有所述滑轨(44),两个所述T形滑块(43)与两个所述滑块一一对应水平滑动配合设置;

所述污水注入机构(5)固定安装在所述圆环顶板(24)的顶端,所述污水注入机构(5)可一一对应向每个所述隔膜板框组件(3)中注入污泥水;

所述回转驱动机构(6)设置在所述龙门支撑架(12)上用于驱动所述回转架(2)转动。

2.根据权利要求1所述的一种投放生物絮凝剂的污泥脱水处理工艺,其特征在于:所述污水注入机构(5)包括支撑托架(51)、升降气缸(52)、行程环(53)、蓄液仓(54)和注液支管(55),所述支撑托架(51)固定安装在所述圆环顶板(24)的顶端,所述支撑托架(51)的顶端固定安装有四个呈环形分布的所述升降气缸(52),所述行程环(53)水平固定连接在四个所述升降气缸(52)的输出端,所述蓄液仓(54)位于所述行程环(53)的中心且为中空圆鼓状结构,所述蓄液仓(54)的顶端中心位置设置有可从所述支撑托架(51)中心上下穿过的注入端口(541);所述蓄液仓(54)上连通设置有与所述隔膜板框组件(3)数量相等的注液支管(55),若干所述注液支管(55)与所述行程环(53)的底端固定连接且与若干所述隔膜板框组件(3)一一对应设置;

所述板框(311)的顶端设置有半圆结构的进液口(3112),当两个所述隔膜板框(31)呈压合状态时,两个所述进液口(3112)可拼合成完整的圆管状;所述注液支管(55)呈偏向下的弯管结构,所述注液支管(55)在管口端设置有锥形管头(551),所述锥形管头(551)可对准插入对应位置的所述进液口(3112)中。

3.根据权利要求2所述的一种投放生物絮凝剂的污泥脱水处理工艺,其特征在于:所述回转驱动机构(6)包括回转驱动电机(61)和齿圈(62),所述回转驱动电机(61)固定安装在所述龙门支撑架(12)的顶端,所述回转驱动电机(61)的输出轴上设置有驱动齿轮(611),所述齿圈(62)固定安装在所述支撑托架(51)的顶端且其中心轴与所述回转支承(11)的回转中心轴重合,所述齿圈(62)与所述驱动齿轮(611)啮合。

4.根据权利要求1所述的一种投放生物絮凝剂的污泥脱水处理工艺,其特征在于:所述板框(311)上在靠近底端位置设置有若干竖直的汇流孔道(3113)和位于若干所述汇流孔道(3113)下方的总流道(3114),若干所述汇流孔道(3113)将由所述隔膜(312)分隔形成的用于注入污泥水的区域与所述总流道(3114)连通,所述板框(311)的背端面上设置有与所述总流道(3114)连通的出水口(3115)。

5.根据权利要求1所述的一种投放生物絮凝剂的污泥脱水处理工艺,其特征在于:所述板框(311)上在位于靠近前侧端的顶端和底端位置均对应设置有滚动触头(3111),分布在顶端的所述滚动触头(3111)与所述圆环顶板(24)的底端面滚动接触,分布在底端的所述滚动触头(3111)与所述承托基盘(22)的上端面滚动接触。

6.根据权利要求1所述的一种投放生物絮凝剂的污泥脱水处理工艺,其特征在于:所述板框(311)的背端面上设置有进气口(3116),所述进气口(3116)与由所述隔膜(312)分隔形成的用于通入高压空气的区域连通。

7.根据权利要求1所述的一种投放生物絮凝剂的污泥脱水处理工艺,其特征在于:所述承托基盘(22)上内侧设置有漏斗状的泥饼导料斗(221),所述承托基盘(22)上在外围设置有环形水槽(222),所述泥饼导料斗(221)和所述环形水槽(222)与所述承托基盘(22)的端面之间均圆弧过渡。

说明书

一种投放生物絮凝剂的污泥脱水处理工艺

技术领域

本发明涉及污水处理技术领域,具体提出了一种投放生物絮凝剂的污泥脱水处理工艺。

背景技术

污泥指的是生活污水处理和工业废水处理过程中产生的半固态或固态物质,包括初沉污泥、二沉池污泥、化学污泥和消化污泥等,污泥主要由水、挥发性固体有机物和灰分无机物组成。

为了实现生活污水或工业废水处理后产生的污泥的合理化、无害化处理,降低污泥对环境的污染,一般需要对污泥先进行脱水处理后再进行相应的后续处理;污泥脱水处理指的是污泥经过预处理(浓缩、消化、调理)后,通过机械或自然的方法去除污泥中的毛细水和附着水,从而缩小其体积,减轻质量的过程,称为污泥脱水;为了提高脱水效率,传统方式会在污泥水中添加无机盐进行调理,但是采用传统的无机盐调理存在诸多不足,本发明处理工艺中采用生物絮凝剂代替传统的无机盐药剂进行污水脱水处理,用于克服传统的无机盐药剂在污泥脱水处理过程中存在的不足性。

污泥脱水可以采用转筒离心机、中空过滤机、带式压滤机或板框压滤机等机械装置进行机械化脱水处理;其中隔膜板框压滤机相比其它脱水机械具有更好的脱水效果,使得脱水后泥饼中含水率更低,板框压滤机得到了更为广泛的推广和运用;传统的板框压滤机中隔膜板框基本均是采用线性排列分布设置,采用该种布置结构设计存在以下的不足性:

1)在压滤脱水过程中,只能采用静态的过滤方式,即隔膜板框压合后通过加气压紧隔膜实现压紧过滤,过滤过程为静态过滤,为了保证投放的生物絮凝剂在将污泥水通过污泥泵注入压滤腔之前达到最佳的絮凝效果,因此在调理池中需要较长的搅拌时间,以提高絮凝效果,从而造成降低了污泥脱水整体的处理加工效率;

2)采用线性分布的布置结构设计使得整个过滤机械装置的结构不够紧凑,会占用较大的脱水车间的场地空间;

基于上述问题,本发明提供了一种投放生物絮凝剂的污泥脱水处理工艺,具体涉及到一种回转式隔膜板框污泥压滤脱水处理系统。

发明内容

为了解决上述问题,本发明提供了一种投放生物絮凝剂的污泥脱水处理工艺,用于解决上述背景技术中提到的问题。

为了实现上述目的,本发明采用以下技术方案来实现:一种投放生物絮凝剂的污泥脱水处理工艺,所述处理工艺具体包括以下步骤:

S1、浓缩沉降:将待处理的污水注入浓缩沉淀池中进行浓缩沉降;

S2、污泥调理:将经过浓缩沉降后的污泥水进一步注入调理池中进行调理;

S3、药剂投放:将生物絮凝剂药剂投放进调理池中,并经过搅拌使得污泥水产生絮凝效果;

S4、压滤脱水:通过污泥泵将步骤S3中已投放生物絮凝剂的污泥水泵入回转式隔膜板框污泥压滤脱水处理系统进行压滤脱水;

S5、泥饼清理:将经过步骤S4压滤脱水后产出的泥饼清理卸出,并通过转运集中堆放;

采用上述步骤S1-S5的投放生物絮凝剂的污泥脱水处理工艺进行污水脱水处理的过程中还具体涉及到一种上述的回转式隔膜板框污泥压滤脱水处理系统,包括底座、回转架、隔膜板框组件、板框压合机构、污水注入机构和回转驱动机构;其中:

所述底座上端面上设置有回转支承,所述底座上端面上还设置有跨过所述回转支承的龙门支撑架;

所述回转架包括回转固定圈、承托基盘、立板、环形顶板、十字固定板和悬垂圆柱;所述回转固定圈固定安装在所述回转支承上,所述承托基盘固定安装在所述回转固定圈上,所述承托基盘的上端面上竖直固定安装有若干所述立板,若干所述立板关于所述承托基盘的回转中心轴圆周等距分布,所述环形顶板水平固定安装在所有的所述立板的顶端,所述十字固定板水平固定连接在所述环形顶板的内圈中,所述悬垂圆柱竖直固定安装在所述十字固定板的中心位置,所述悬垂圆柱上靠近底端位置设置有圆盘;

所述悬垂圆柱外围分布设置有若干与所述立板数量相等的隔膜板框组件,若干所述隔膜板框组件围绕所述回转架的回转中心轴圆周均匀分布,且若干所述隔膜板框组件与若干所述立板依次相间分布;所述隔膜板框组件包括两个镜像相对设置的隔膜板框和分布在两个所述隔膜板框之间的滤布导轴;所述滤布导轴竖直转动设置在所述十字固定板和所述圆盘之间;

所述隔膜板框包括板框和隔膜,所述板框为在位于两个所述隔膜板框相对的侧壁面上单面开设框槽的矩形框体结构,所述板框竖直转动设置在所述十字固定板和所述圆盘之间,所述板框的前侧壁端竖直设置有用于固定滤布端部的滤布固定轴,所述隔膜固定在所述框槽中且将所述框槽分隔成用于通入高压空气和注入污泥水的两个区域;

若干所述立板上均一一对应设置有所述板框压合机构,若干所述板框压合机构关于所述回转架的回转中心轴圆周等距分布,且若干所述板框压合机构与若干所述隔膜板框组件依次相间分布设置;所述板框压合机构包括驱动气缸、连杆、T形滑块和滑轨,所述驱动气缸固定安装在所述立板的外侧壁上,所述驱动气缸的输出端的前端位置铰接有两个所述连杆,两个所述连杆的另一端均对应铰接设置有所述T形滑块,与所述板框压合机构相邻的两个隔膜板框组件上相邻的两个所述板框背侧面上均对应固定安装有所述滑轨,两个所述T形滑块与两个所述滑块一一对应水平滑动配合设置;

所述污水注入机构固定安装在所述圆环顶板的顶端,所述污水注入机构可一一对应向每个所述隔膜板框组件中注入污泥水;

所述回转驱动机构设置在所述龙门支撑架上用于驱动所述回转架转动。

优选的,所述污水注入机构包括支撑托架、升降气缸、行程环、蓄液仓和注液支管,所述支撑托架固定安装在所述圆环顶板的顶端,所述支撑托架的顶端固定安装有四个呈环形分布的所述升降气缸,所述行程环水平固定连接在四个所述升降气缸的输出端,所述蓄液仓位于所述行程环的中心且为中空圆鼓状结构,所述蓄液仓的顶端中心位置设置有可从所述支撑托架中心上下穿过的注入端口;所述蓄液仓上连通设置有与所述隔膜板框组件数量相等的注液支管,若干所述注液支管与所述行程环的底端固定连接且与若干所述隔膜板框组件一一对应设置;

所述板框的顶端设置有半圆结构的进液口,当两个所述隔膜板框呈压合状态时,两个所述进液口可拼合成完整的圆管状;所述注液支管呈偏向下的弯管结构,所述注液支管在管口端设置有锥形管头,所述锥形管头可对准插入对应位置的所述进液口中。

优选的,所述回转驱动机构包括回转驱动电机和齿圈,所述回转驱动电机固定安装在所述龙门支撑架的顶端,所述回转驱动电机的输出轴上设置有驱动齿轮,所述齿圈固定安装在所述支撑托架的顶端且其中心轴与所述回转支承的回转中心轴重合,所述齿圈与所述驱动齿轮啮合。

优选的,所述板框上在靠近底端位置设置有若干竖直的汇流孔道和位于若干所述汇流孔道下方的总流道,若干所述汇流孔道将由所述隔膜分隔形成的用于注入污泥水的区域与所述总流道连通,所述板框的背端面上设置有与所述总流道连通的出水口。

优选的,所述板框上在位于靠近前侧端的顶端和底端位置均对应设置有滚动触头,分布在顶端的所述滚动触头与所述圆环顶板的底端面滚动接触,分布在底端的所述滚动触头与所述承托基盘的上端面滚动接触。

优选的,所述板框的背端面上设置有进气口,所述进气口与由所述隔膜分隔形成的用于通入高压空气的区域连通。

优选的,所述承托基盘上内侧设置有漏斗状的泥饼导料斗,所述承托基盘上在外围设置有环形水槽,所述泥饼导料斗和所述环形水槽与所述承托基盘的端面之间均圆弧过渡。

上述技术方案具有如下优点或者有益效果:

1、本发明提供了一种投放生物絮凝剂的污泥脱水处理工艺,具体涉及到一种回转式隔膜板框污泥压滤脱水处理系统,采用设置的回转架作为隔膜板框组件的承载机架,并将若干隔膜板框组件圆周均匀分布布置在回转架上,通过与若干隔膜板框组件数量相等且依次相间设置的板框压合机构可实现隔膜板框的自动压合和自动分离,通过设置的污水注入机构可向圆周分布的每个隔膜板框组件中注入污泥水,通过设置的回转驱动机构可带动回转架、隔膜板框组件、板框压合机构以及污水注入机构构成的装配整体做正反往复回转运动,因此在污水注入以及压滤脱水的整个过程中,通过回转驱动机构的正反往复驱动可带动所有的隔膜板框组件随着做同步的正反往复回转运动,从而在污泥水注入的过程中使得污泥水在压滤腔中左右晃动形成扰动,有利于进一步促进生物多糖絮凝剂与污泥水中的杂质成分形成充分接触混合,改变了传统的隔膜板框压滤机械只能相对静态地进行压滤脱水的加工过程,提高了絮凝效果和脱水效率,降低泥饼的含水率,另外也可适当缩短在调理池中进行生物多糖絮凝剂搅拌的搅拌时间,从而达到合理分配时间提高处理效率的目的;在进行压滤的过程中,通过正反往复回转能够起到加速压滤水通过滤布的速率,也可促进压滤水顺着汇流孔道、总流道以及出水口排出,起到加快脱水的效果,也可达到提高加工处理效率的目的,继而提高单日处理量。

2、本发明提供了一种投放生物絮凝剂的污泥脱水处理工艺,具体涉及到一种回转式隔膜板框污泥压滤脱水处理系统,若干隔膜板框组件在回转架上采用周向均匀分布,改变了传统的板框压滤机械将隔膜板框采用线性排列分布的布置结构设计,从而提高了整体设备结构的紧凑性,大大降低了压滤脱水设备在脱水车间的占用空间,降低了场地投入成本。

(发明人:高蓉菁;周宏伟;钱韦琪;马涛)