申请日2020.11.06

公开(公告)日2021.04.02

IPC分类号C02F9/08; C02F103/18; C02F101/30; C02F101/14

摘要

本发明涉及一种磁混凝处理燃煤电厂脱硫废水的系统,其由加药箱、搅拌装置、搅拌配速箱、进水控制器、旋转式滗水器、潜污泵及转鼓式磁泥分选装置构成,具体步骤如下:脱硫废水通过进水控制器从底部进入反应器,从加药箱先投入PAC混凝剂和磁粉,随即开始50r/min搅拌1min,然后加入PAM助凝剂,250r/min搅拌2min,接着50r/min搅拌6min,搅拌结束静置30min,通过旋转式滗水器将反应器内上清液导出,接着注入脱硫废水,重复上述操作,当底部絮凝体达到最大储存量时,打开出水控制器,将底部絮凝体输进磁泥分选机进行分选,分选后的磁粉可重复利用,污泥进行固化处理。

权利要求书

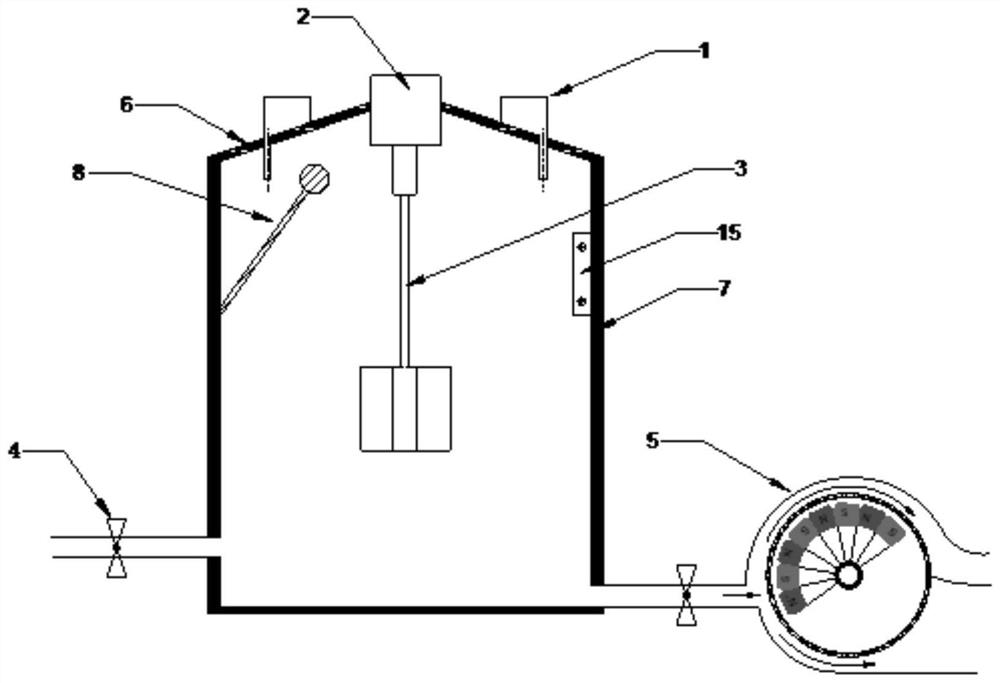

1.一种磁混凝处理燃煤电厂脱硫废水的系统,其特征在于:脱硫废水通过进水控制器(4)从底部进入反应器,从加药箱(1)先投入PAC混凝剂和磁粉,通过配速箱(2)带动搅拌器(3)慢速搅拌1min,然后加入PAM助凝剂,快速搅拌2min,接着慢速搅拌6min,搅拌结束静置30min,通过旋转式滗水器(8)将反应器内上清液导出,接着注入脱硫废水,重复上述操作,当底部絮凝体达到最大储存量时,打开潜污泵(16),将底部絮凝体输进磁泥分选装置(5)进行分选,分选后的磁粉可重复利用,污泥进行固化处理。

2.根据权利要求1所述的一种磁混凝处理燃煤电厂脱硫废水的系统,其特征在于:将脱硫废水由管道输送到反应器中,反应器中进行三级反应,具体操作步骤如下:

第一级,将脱硫废水注入反应器后,通过加药装置(1)投加30mg/L PAC混凝剂,和6-8g/L的磁粉,以50r/min的搅拌速度搅拌1min;

第二级,通过加药装置(1)投加3mg/L PAM絮凝剂,以250r/min的搅拌速度搅拌2min;

第三级,以50r/min的搅拌速度慢速搅拌6min,有助于絮凝体的形成;

反应过后,将原水静置30min,使形成的絮体自然沉降,上清液通过反应器的旋转式滗水器流出,絮凝体保留在底部。

通过重复以上步骤实现脱硫废水在反应器中的处理。

3.根据权利要求1所述的一种磁混凝处理燃煤电厂脱硫废水的系统,其特征在于:凝体在多次反应积累到一定量后,通过反应器底部的污泥管道排到磁选机进行磁体回收处理,含有磁粉和污泥的污水从转鼓的一端进入分离装置,固定磁极将磁性颗粒吸出并附着在滚筒表面,随着滚筒的转动,被带至磁系边缘的低磁区,并从磁性物质出口卸下,非磁性物质则在重力的作用下,沿分离槽流至非磁性物质出口排出,完成磁性物质和非磁性物质的分离过程。回收后的磁体重复利用,污泥进行压缩脱水处理。

4.根据权利要求1所述的一种磁混凝处理燃煤电厂脱硫废水的系统,其特征在于:所述的反应器集加料、搅拌、沉淀、出水及固液分离等功能于一体,三级应均在同一反应器中完成,中途不转移废水,整个工作周期分为“注水—三级反应—出水—磁泥分选”。应用电动阀、液位计、可编程序控制器等自控仪表,使本工艺过程实现全部自动化,操作简单运行费用低。

5.根据权利要求1所述的一种磁混凝处理燃煤电厂脱硫废水的系统,其特征在于:所述加药箱包括混凝剂(30mg/L的PAC)、絮凝剂(3mg/L的PAM)和磁粉(磁性Fe3O4,300~500目)三个药品储存单元和投加控制系统。

6.根据权利要求1所述的一种磁混凝处理燃煤电厂脱硫废水的系统,其特征在于:所述控制系统采用采用STM32F0作为主控芯片,当按键启动后,电源供电给液位计和主控系统,再通过双向可控硅交流调压模块控制电机转速,从而保证搅拌器的运转,通过系统控制加药箱,量化药品加药量以及加药时间,所有的操作程序、转速调控通过LCD液晶屏显示。

说明书

一种磁混凝处理燃煤电厂脱硫废水的系统

技术领域

本发明属于污水处理相关领域,具体涉及一种磁混凝处理燃煤电厂脱硫废水的系统。

背景技术

燃煤电厂脱硫废水水质复杂,存在大量的悬浮物、盐类、重金属以及COD 等。特别是高悬浮物的问题,悬浮物过高难以沉降会影响其他废水污染物的处理。目前采用石膏法脱硫的燃煤电厂,其脱硫废水中存在大量的细颗粒物。脱硫废水中颗粒物较小,在高盐的环境中常常无法通过自然沉降的方法去除。因此,往往需要向废水中投加混凝剂,通过混凝的方法来解决高悬浮物问题。

混凝工艺是污水处理设施中最常用的预处理技术,可以有效地去除悬浮颗粒、胶体颗粒、溶解性有机物。以(聚合氯化铝)PAC为代表的无机高分子混凝剂由于含有更多的高电荷,因而具有更强的电中和能力和强烈的吸附能力,投加到水中后表现出优异的混凝效果。但同时会产大量污泥,生成的污泥含水率高,这导致后续的污泥脱水处理费用也过高,大大限制了混凝法的应用前景。磁混凝是在的混凝工艺基础上添加磁性材料,在混凝过程中,磁性材料为悬浮物提供附着核心,从而形成絮体,接着小絮体在相互磁力的作用下抱团形成大絮体快速沉降以达到去除颗粒物的目的。因此在磁混凝工艺中,作为絮凝核心的磁性材料能加强混凝效果,增大絮团的比重,提高固液分离效率。

发明内容

针对现有技术的问题,本发明提供了一种磁混凝处理燃煤电厂脱硫废水的系统。在混凝过程中,磁性材料会与悬浮物相互接触,形成以磁性材料为核心的稳定絮凝体,利用磁性材料的高比重,增加了磁核絮体团的比重,加速絮体沉降,提高絮体与水分离效率。

一种磁混凝处理燃煤电厂脱硫废水的系统,它由加药箱、搅拌装置、搅拌配速箱、进水控制器、旋转式滗水器、潜污泵及转鼓式磁泥分选装置构成,其特征在于:脱硫废水通过进水控制器从底部进入反应器,从加药箱先投入PAC混凝剂和磁粉,随即开始慢速搅拌1min,然后加入PAM助凝剂,快速搅拌2min,接着慢速搅拌6min,搅拌结束静置30min,通过旋转式滗水器将反应器内上清液导出,接着注入脱硫废水,重复上述操作,当底部絮凝体达到最大储存量时,打开潜污泵,将底部絮凝体输进磁泥分选机进行分选,分选后的磁粉可重复利用,污泥进行固化处理。

作为优选,本发明所要解决的技术问题采用以下技术方案来实现,一种磁混凝处理燃煤电厂脱硫废水的系统,其具体步骤如下:

(1)燃煤电厂脱硫废水的磁混凝三级处理工艺:

第一级,将脱硫废水注入反应器中,通过投加装置投加30mg/L PAC混凝剂,和6-8g/L的磁粉,以50r/min的搅拌速度搅拌1min;

第二级,通过投加装置投加3mg/L PAM絮凝剂,以250r/min的搅拌速度搅拌2min;

第三级,以50r/min的搅拌速度慢速搅拌6min,有助于絮凝体的形成。

反应过后,将原水静置30min,使形成的絮体自然沉降,上清液通过反应器的旋转式滗水器流出,絮凝体保留在底部,再次进行脱硫废水的注入,重复上述操作。

通过重复以上步骤实现脱硫废水在反应器中的处理。

(2)磁体的回收

当絮体在多次反应积累到一定量后,通过潜污泵排到磁选机进行磁体回收处理,含有磁粉和污泥的污水从转鼓的一端进入分离装置,固定磁极将磁性颗粒吸出并附着在滚筒表面,随着滚筒的转动,被带至磁系边缘的低磁区,并从磁性物质出口卸下,非磁性物质则在重力的作用下,沿分离槽流至非磁性物质出口排出,完成磁性物质和非磁性物质的分离过程,回收后的磁体重复利用,污泥进行压缩脱水处理。

作为优选,所述的反应器集加料、搅拌、沉淀、出水及固液分离等功能于一体,三级应均在同一反应器中完成,中途不转移废水,整个工作周期分为“注水—三级反应—出水—磁泥分选”,应用电动阀、液位计、可编程序控制器等自控仪表,使本工艺过程实现全部自动化,操作简单运行费用低。

作为优选,所加入的混凝剂为30mg/L的聚合氯化铝(PAC),所加入的絮凝剂为3mg/L的聚丙烯酰胺(PAM),所加入的磁粉为300~500目的磁性Fe3O4。所述加药箱包括混凝剂、絮凝剂和磁粉三个药品储存单元和投加控制系统。

作为优选,所选用的磁粉回收装置为转鼓式。它的主要部分由固定的磁系和在磁系外面转动的非磁性圆筒构成。磁系的磁极极性沿圆周方向交替排列,沿轴向极性单一,圆桶是用来运载黏附在其表面上的磁性物质。含有磁粉和污泥的污水从转鼓的一端进入分离装置,固定磁极将磁性颗粒吸出并附着在滚筒表面,随着滚筒的转动,被带至磁系边缘的低磁区,并从磁性物质出口卸下,非磁性物质则在重力的作用下,沿分离槽流至非磁性物质出口排出,完成磁性物质和非磁性物质的分离过程。

作为优选,所述控制系统采用采用STM32F0作为主控芯片,当按键启动后,电源供电给液位计和主控系统,再通过双向可控硅交流调压模块控制电机转速,从而保证搅拌器的运转,通过系统控制加药箱,量化药品加药量以及加药时间,所有的操作程序、转速调控通过LCD液晶屏显示。

本发明与现有技术相比,其有益效果体现在:

1、采用的混凝工艺与原有的基础工艺相结合,工艺简单,脱硫废水中的COD 及悬浮物去除效果明显,三级反应仅需要9min,显著提升颗粒沉降特性,缩减了原有工艺的混凝时间,提高了工作效率。

2、采用的磁粉材料,价廉易得,可以大规模投入使用,且能够回收重复利用,大大缩减了使用成本,提高了经济效益型。

3、普通有机和无机絮凝剂的优点,采用的一体化反应器,通过对污水处理的超速处理,使处理设备大大简化,土地占用面积大幅减少,三级反应均在一个反应器中进行,避免了使用多级反应池出现的絮凝体因为管道输送被打散的现象,从而提高了实际应用性。

4、整体系统操作应用电动阀、液位计、可编程序控制器等自控仪表,使本工艺过程实现全部自动化,使污水处理运营成本降低。

(发明人:王新富;王彦君;赵恒;吴求刚;孟瑞艳;何建国;周晓芳)