公布日:2022.03.15

申请日:2021.12.31

分类号:C02F1/78(2006.01)I;C02F101/30(2006.01)N;C02F103/06(2006.01)N

摘要

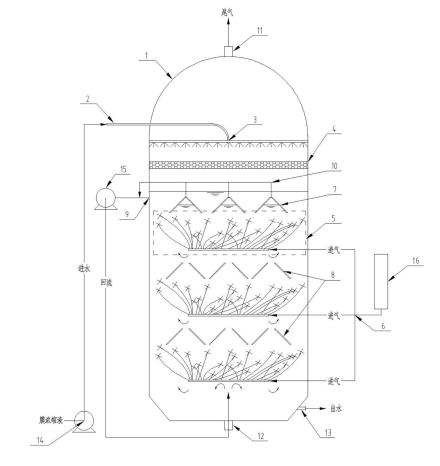

本发明属于水处理技术领域,尤其涉及一种臭氧催化氧化废水处理设备及废水处理方法。本发明提供的处理设备为塔式结构,塔顶设置有尾气排放口和废水进口,塔底设置有回流水入口和出水口,塔体侧壁设置有回流水出口和臭氧进气口;塔体内由上至下依次包括:雾化喷淋装置、催化滤料层和臭氧催化氧化膜曝气流化床;臭氧催化氧化膜曝气流化床中至少设有一层催化膜曝气装置,催化膜曝气装置包括:臭氧进气底座;若干根一端与臭氧进气底座的出气口固定连通的中空纤维膜丝;和与中空纤维膜丝相结合的臭氧催化剂。本发明提供的处理设备能够提高臭氧、催化剂、废水三相混合传质效率,臭氧利用率高,降解效果好,并同时实现臭氧尾气的协同处理。

权利要求书

1.一种臭氧催化氧化废水处理设备,为塔式结构,其特征在于,塔顶设置有尾气排放口和废水进口,塔底设置有回流水入口和出水口,塔体侧壁设置有回流水出口和臭氧进气口;塔体内由上至下依次包括:雾化喷淋装置、催化滤料层和臭氧催化氧化膜曝气流化床;所述雾化喷淋装置的进水口与所述废水进口相连;所述臭氧催化氧化膜曝气流化床中至少设有一层催化膜曝气装置,所述催化膜曝气装置包括:臭氧进气底座,所述臭氧进气底座的进气端与所述臭氧进气口相连;若干根一端与所述臭氧进气底座的出气口固定连通的中空纤维膜丝;和与所述中空纤维膜丝相结合的臭氧催化剂;沿塔体高度方向,所述回流水出口位于所述催化滤料层与所述臭氧催化氧化膜曝气流化床之间;所述回流水出口的出水端与所述回流水入口的进水端通过回流管路相连。

2.根据权利要求1所述的臭氧催化氧化废水处理设备,其特征在于,所述臭氧催化剂与中空纤维膜丝的具体结合方式包括以下方式中的一种或多种:方式1:所述中空纤维膜丝的曝气孔处附着有臭氧催化剂;方式2:所述中空纤维膜丝为膜丝基料与臭氧催化剂的一体化成型体。

3.根据权利要求1所述的臭氧催化氧化废水处理设备,其特征在于,最顶层所述催化膜曝气装置的上方设置有若干个倒V型折流板,所述倒V型折流板的夹角区域为气体收集区,夹角顶部设置有出气口,出气口与所述回流管路相连。

4.根据权利要求1所述的臭氧催化氧化废水处理设备,其特征在于,相邻两层所述催化膜曝气装置之间设置有若干个八字型折流板。

5.根据权利要求1所述的臭氧催化氧化废水处理设备,其特征在于,所述催化滤料层包括支撑层和负载在所述支撑层上的催化剂。

6.根据权利要求5所述的臭氧催化氧化废水处理设备,其特征在于,所述催化剂为非均相多金属多孔颗粒催化剂;所述支撑层的材料为带有极性基团的高分子亲水材料。

7.根据权利要求1所述的臭氧催化氧化废水处理设备,其特征在于,所述中空纤维膜丝的内径为100~500μm;所述中空纤维膜丝的孔径为0.01~0.1μm;所述中空纤维膜丝的孔隙率为5~15%;所述中空纤维膜丝的膜丝厚度为50~100μm。

8.根据权利要求1所述的臭氧催化氧化废水处理设备,其特征在于,所述臭氧催化剂为非均相多金属多孔颗粒催化剂。

9.根据权利要求1所述的臭氧催化氧化废水处理设备,其特征在于,还包括臭氧发生器;所述臭氧发生器的出气口与所述臭氧进气口相连。

10.一种臭氧催化氧化废水处理方法,包括以下步骤:将待处理废水送至权利要求1~9任一项所述的臭氧催化氧化废水处理设备的废水进口,废水在处理设备的塔体内腔中进行臭氧催化氧化反应,在所述处理设备的塔底出水口得到处理后废水。

发明内容

有鉴于此,本发明的目的在于提供一种臭氧催化氧化废水处理设备及废水处理方法,本发明提供的处理设备能够提高臭氧、催化剂、废水三相混合传质效率,臭氧利用率高,降解效果好,并同时实现臭氧尾气的协同处理。

本发明提供了一种臭氧催化氧化废水处理设备,为塔式结构,塔顶设置有尾气排放口和废水进口,塔底设置有回流水入口和出水口,塔体侧壁设置有回流水出口和臭氧进气口;

塔体内由上至下依次包括:雾化喷淋装置、催化滤料层和臭氧催化氧化膜曝气流化床;所述雾化喷淋装置的进水口与所述废水进口相连;所述臭氧催化氧化膜曝气流化床中至少设有一层催化膜曝气装置,所述催化膜曝气装置包括:臭氧进气底座,所述臭氧进气底座的进气端与所述臭氧进气口相连;若干根一端与所述臭氧进气底座的出气口固定连通的中空纤维膜丝;和与所述中空纤维膜丝相结合的臭氧催化剂;

沿塔体高度方向,所述回流水出口位于所述催化滤料层与所述臭氧催化氧化膜曝气流化床之间;所述回流水出口的出水端与所述回流水入口的进水端通过回流管路相连。

优选的,所述臭氧催化剂与中空纤维膜丝的具体结合方式包括以下方式中的一种或多种:

方式1:所述中空纤维膜丝的曝气孔处附着有臭氧催化剂;

方式2:所述中空纤维膜丝为膜丝基料与臭氧催化剂的一体化成型体。

优选的,最顶层所述催化膜曝气装置的上方设置有若干个倒V型折流板,所述倒V型折流板的夹角区域为气体收集区,夹角顶部设置有出气口,出气口与所述回流管路相连。

优选的,相邻两层所述催化膜曝气装置之间设置有若干个八字型折流板。

优选的,所述催化滤料层包括支撑层和负载在所述支撑层上的催化剂。

优选的,所述催化剂为非均相多金属多孔颗粒催化剂;

所述支撑层的材料为带有极性基团的高分子亲水材料。

优选的,所述中空纤维膜丝的内径为100~500μm;所述中空纤维膜丝的孔径为0.01~0.1μm;所述中空纤维膜丝的孔隙率为5~15%;所述中空纤维膜丝的膜丝厚度为50~100μm。

优选的,所述臭氧催化剂为非均相多金属多孔颗粒催化剂。

优选的,还包括臭氧发生器;所述臭氧发生器的出气口与所述臭氧进气口相连。

本发明还提供了一种臭氧催化氧化废水处理方法,包括以下步骤:

将待处理废水送至上述技术方案所述的臭氧催化氧化废水处理设备的废水进口,废水在处理设备的塔体内腔中进行臭氧催化氧化反应,在所述处理设备的塔底出水口得到处理后废水。

与现有技术相比,本发明提供了一种臭氧催化氧化废水处理设备及废水处理方法。本发明提供的处理设备为塔式结构,塔顶设置有尾气排放口和废水进口,塔底设置有回流水入口和出水口,塔体侧壁设置有回流水出口和臭氧进气口;塔体内由上至下依次包括:雾化喷淋装置、催化滤料层和臭氧催化氧化膜曝气流化床;所述雾化喷淋装置的进水口与所述废水进口相连;所述臭氧催化氧化膜曝气流化床中至少设有一层催化膜曝气装置,所述催化膜曝气装置包括:臭氧进气底座,所述臭氧进气底座的进气端与所述臭氧进气口相连;若干根一端与所述臭氧进气底座的出气口固定连通的中空纤维膜丝;和与所述中空纤维膜丝相结合的臭氧催化剂;沿塔体高度方向,所述回流水出口位于所述催化滤料层与所述臭氧催化氧化膜曝气流化床之间;所述回流水出口的出水端与所述回流水入口的进水端通过回流管路相连。该处理设备的运行过程如下:待处理废水首先泵入塔体上部的雾化喷淋装置,废水经雾化喷淋装置喷出后以喷雾的形式均匀覆盖整个塔体横截面,并均匀落到催化滤料层;雾滴在催化滤料层上首先形成液膜,随着落在催化滤料层上的雾滴增加,液膜增厚变成液滴滴落进入催化臭氧膜曝气流化床;当流化床内液位升一定高度后回流水出口阀门打开,将流化床顶部的废液回流至塔体底部,通过循环回流作为流化动力;臭氧由臭氧进气口输入至臭氧进气底座,再进入中空纤维膜丝,之后由中空纤维膜上的曝气孔释放,水中有机污染物与臭氧接触,在臭氧催化剂作用下发生氧化反应;同时,在循环回流产生的流化作用下,臭氧、催化剂和废水在流化床内进行高效传质,进一步促进氧化反应的高效进行;废水经过处理后由塔体底部的出水口排出;臭氧催化氧化膜曝气流化床中的未反应的臭氧逸散出液面成为臭氧尾气,尾气上升过程中首先遇到催化滤料层滴落的液滴,臭氧尾气中的部分臭氧与废水液滴中的有机污染物反应,残留的臭氧上升至催化滤料层,催化滤料层上附着臭氧催化剂,臭氧被滤料层上的液膜拦截并在臭氧催化剂作用下和液膜中的有机污染物反应,残留的臭氧穿过液膜后会与雾化喷淋装置产生的雾滴充分接触并与其中的有机污染物反应;经过以上三级处理,臭氧尾气中的绝大部分臭氧被去除,尾气中的臭氧浓度已经低于环境允许排放的规定值,直接通过尾气排放口排出塔外。本发明提供的技术方案将膜曝气技术和催化臭氧氧化技术有机结合并应用到高浓度有机废水(例如垃圾渗滤液膜浓缩液)的高级氧化处理中,解决了传统催化臭氧氧化设备中臭氧、催化剂和废水之间的三相混合传质效果差,臭氧利用率低,臭氧氧化效果不稳定等问题,实现在较低的曝气能耗下对废水中有机物进行高效氧化分解,降低了处理成本。另外,本发明提供的技术方案还利用气液逆流设计,充分利用通过多级气液接触手段捕捉水中逸散的臭氧,既充分利用了逸散的臭氧又实现臭氧尾气的达标排放,省去臭氧尾气处理措施和处置成本。本发明技术方案具有良好的经济效益和环境效益,应用前景十分广阔。

(发明人:赖信可;赖志鹏;林江;林志福;庄烨)