申请日2017.12.08

公开(公告)日2018.04.20

IPC分类号C02F9/14; C02F103/32

摘要

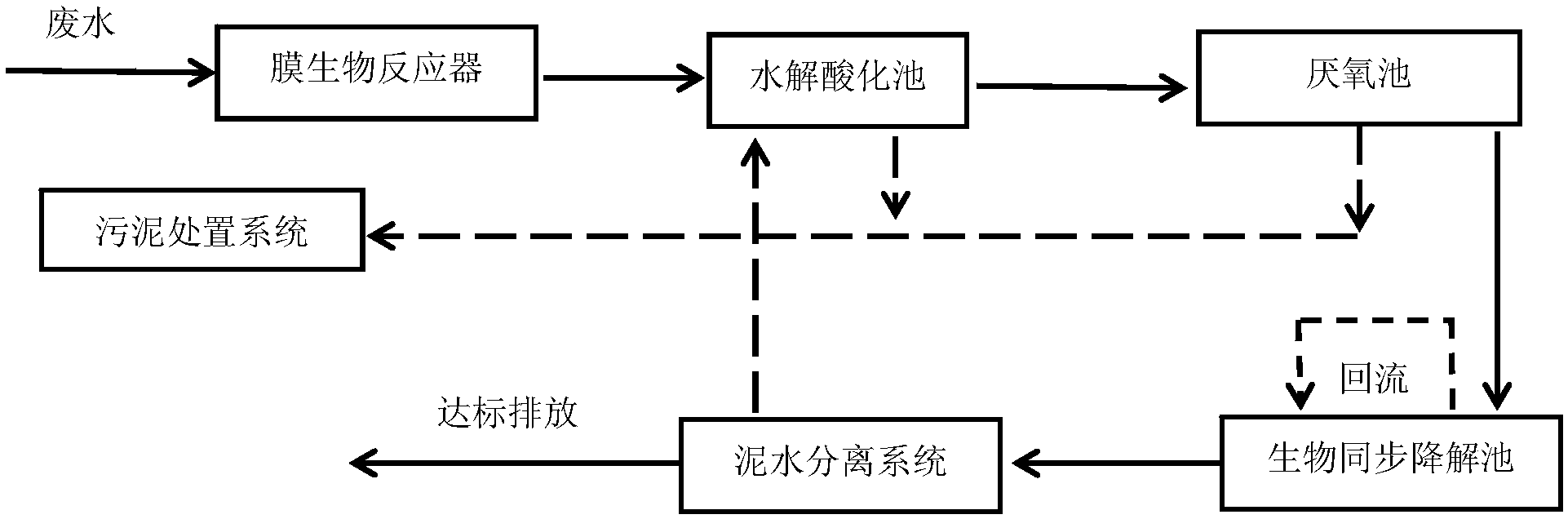

本发明涉及废水处理领域,具体涉及豆制品废水微生物处理工艺。包括如下处理步骤:废水依序流经膜生物反应器、水解酸化池、厌氧池、生物同步降解池和泥水分离系统。膜生物反应器将废水中的大分子蛋白质降解,加快后续水解速度;水解酸化池将颗粒物和大分子水解成可溶性物质并降解COD;厌氧池产生甲烷的同时降解COD;生物同步降解池采用低溶氧曝气同步降解COD和N;生物同步降解池末端混合液回流到进水端,部分提升到泥水分离系统;泥水分离后的清水达标排放,污泥回流到水解酸化池的进水端;剩余污泥排入污泥处置系统。该工艺节省时间,解决豆制品废水处理耗时长、N超标、污泥量大和成本高等问题,处理出水达到《污水综合排放标准》(GB8978‑1996)一级排放标准。

权利要求书

1.豆制品废水微生物处理工艺,其特征在于包括如下处理步骤:

(1)预处理:废水进入基于芽孢杆菌微生物处理的膜生物反应器进行反应后进入调节池;

(2)废水经调节池提升到水解酸化池,将颗粒物和大分子水解成可溶性物质并降解COD;

(3)流入厌氧池,产生甲烷降解COD,再流入生物同步降解池,同步降解COD和N;

(4)生物同步降解池末端的混合液部分回流到进水端,部分提升到泥水分离系统,泥水分离后的清水达标排放,污泥回流到水解酸化池;

(5)废水处理过程中产生的剩余污泥排入污泥处置系统。

2.根据权利要求1所述的豆制品废水微生物处理工艺,其特征在于:所述步骤(1)的反应时间为32-48h。

3.根据权利要求1所述的豆制品废水微生物处理工艺,其特征在于:所述步骤(2)的水解酸化池,生化停留时间8~12h。

4.根据权利要求1所述的豆制品废水微生物处理工艺,其特征在于:所述步骤(3)的厌氧池,生化停留时间24~36h,进水端投加碱液,控制进水pH6.5~7.5。

5.根据权利要求1所述的豆制品废水微生物处理工艺,其特征在于:所述步骤(3)的生物同步降解池,溶解氧范围0.1~1.2mg/L,生化停留时间36~48h。

6.根据权利要求1所述的豆制品废水微生物处理工艺,其特征在于:所述步骤(4)的混合液回流,回流比20~30倍。

说明书

豆制品废水微生物处理工艺

【技术领域】

本发明涉及一种废水处理工艺领域,特别涉及豆制品废水微生物处理工艺,是利用微生物同步降解豆制品废水COD和N的工艺。

【背景技术】

豆制品废水的特点是废水的排放量大有机物浓度高,成分复杂。以豆腐生产为例,黄泔水COD高达20000到30000mg/L,泡豆水COD为4000到8000mg/L,洗涤冲洗税COD为500到1500mg/L。泡豆水的主要成分有水溶性非蛋白氮、税苏糖、棉籽糖等寡糖,柠檬酸等有机酸以及水溶性维生素、矿物质等,此外,还有异黄酮等色素类物质。黄泔水的组成更为复杂,除含泡豆水的所有成分以外,还含有蛋白质(大豆清蛋白、大豆凝血素、胰蛋白酶抑制因子等)、氨基酸、脂类等。豆腐生产清洗用水中含有大豆清蛋白、糖类、豆渣和清洁剂等。豆制品废水处理不达标排放,会造成水体富营养化、缺氧、鱼虾绝迹、水质恶化、发臭,严重污染地表地下水。

豆制品废水处理,目前应用最广的工艺为“沉淀池或气浮池+厌氧池+好氧池+气浮池”,处理后出水CODCr100~200mg/L,氨氮40~90mg/L。对照《污水综合排放标准》(GB8978-1996)一级排放标准,COD和N超标,特别是N超标现象比较普遍,而且废水处理过程中排泥量大,耗时长,处理成本高。其主要技术原因在于:

传统的A/O工艺及其延伸工艺及装置对高浓度COD和N并存的豆制品废水处理,局限性很大:一是硝化和反硝化置于不同的空间或时间,导致工艺流程长,废水在BOD5降解到一定值以下(30mg/L),才进行硝化反应,需要配置的生化池容积大,废水处理投资不足就会造成去除效率达不到设计要求;二是生物脱氮制约因素多,总氮去除效率低(小于80%),造成处理后出水N指标超标。

豆制品废水的油脂和SS含量很高,会造成后续厌氧池三相分离器的堵塞或损坏,因此在生化处理前利用物化沉淀或气浮的方法,去除油脂和SS,使水质满足三相分离器的进水要求,这就产生大量的污泥,污泥成分主要是油脂和物化絮体,污泥排放量4~8吨污泥/千吨废水(含水率~80%)。

在废水处理过程中投加石灰、混凝剂、PAM、液碱等药剂,导致药剂费用增加和污泥处置费用增加,普遍反映废水处理费用2.5~3.0元/吨废水。

同步硝化反硝化理论(SND)和低溶氧控制技术,给生物脱氮提供了新的理论基础和技术手段;上世纪九十年代荷兰和比利时等国家研发了相应的CANON工艺和OLAND工艺。其核心是:生化池控制低溶解氧环境,在生化池内实现短程硝化和厌氧氨氧化、好氧硝化和好氧反硝化等生化反应,即同池同步脱氮。但由于这些工艺控制低溶氧范围比较窄(0.1~0.5mg/L),在高浓度COD和N并存的豆制品废水处理时,COD和N的降解效率不够理想。

【发明内容】

鉴于上述内容,有必要提供一种COD和N的降解效率高的豆制品废水微生物处理工艺,该工艺通过微生物预处理将大部分大分子蛋白质进行水解,并在高浓度COD和N并存的豆制品废水处理时,通过改进生物同步脱氮工艺的曝气方式和提高低溶氧范围,在同池同步脱氮的基础上,强化COD降解功能,实现COD和N同池同步降解。

为达到上述目的,本发明所采用的技术方案包括以下步骤:

(1)预处理:废水进入基于芽孢杆菌微生物处理的膜生物反应器进行反应后进入调节池,所述基于芽孢杆菌微生物处理的膜生物反应器反应时间为32-48h,所述的调节池水力停留时间为8~12h;

(2)废水经调节池提升到水解酸化池,将颗粒物和大分子水解成可溶性物质并降解COD,所述的水解酸化池,生化停留时间8~12h;

(3)流入厌氧池,产生甲烷降解COD,再流入生物同步降解池,同步降解COD和N,所述的厌氧池,生化停留时间24~36h,进水端投加碱液,控制进水pH6.5~7.5;所述的生物同步降解池,溶解氧范围0.1~1.2mg/L,生化停留时间36~48h;

(4)生物同步降解池末端的混合液部分回流到进水端,部分提升到泥水分离系统,泥水分离后的清水达标排放,污泥回流到水解酸化池,所述的混合液回流,回流比20~30倍;

(5)废水处理过程中产生的剩余污泥排入污泥处置系统。

本发明具有以下有益效果:

1.节省时间,污泥排放量小。全程生化处理工艺,在预处理阶段将大分子蛋白质降解,加快后续水解速度,节省时间,并将现有的物化沉淀池或气浮池改成水解酸化池,同时采用生物同步降解技术,生化池控制污泥浓度高,每千吨废水产泥0.7~1.2吨(含水率80%),较传统工艺减少75%以上。

2.COD和N同池同步降解,且降解效率提升:CODCr去除率大于90%,氨氮去除率大于91%,总氮去除率大于83%,出水水质达到《污水综合排放标准》(GB8978-1996)一级排放标准。

3.废水处理成本低:工艺不需要投加石灰、混凝剂、PAM等药剂,并采用低溶氧曝气,废水处理成本1.5~2.0元/吨废水,较传统工艺减少42%以上。