申请日2015.09.18

公开(公告)日2016.03.02

IPC分类号C02F9/04

摘要

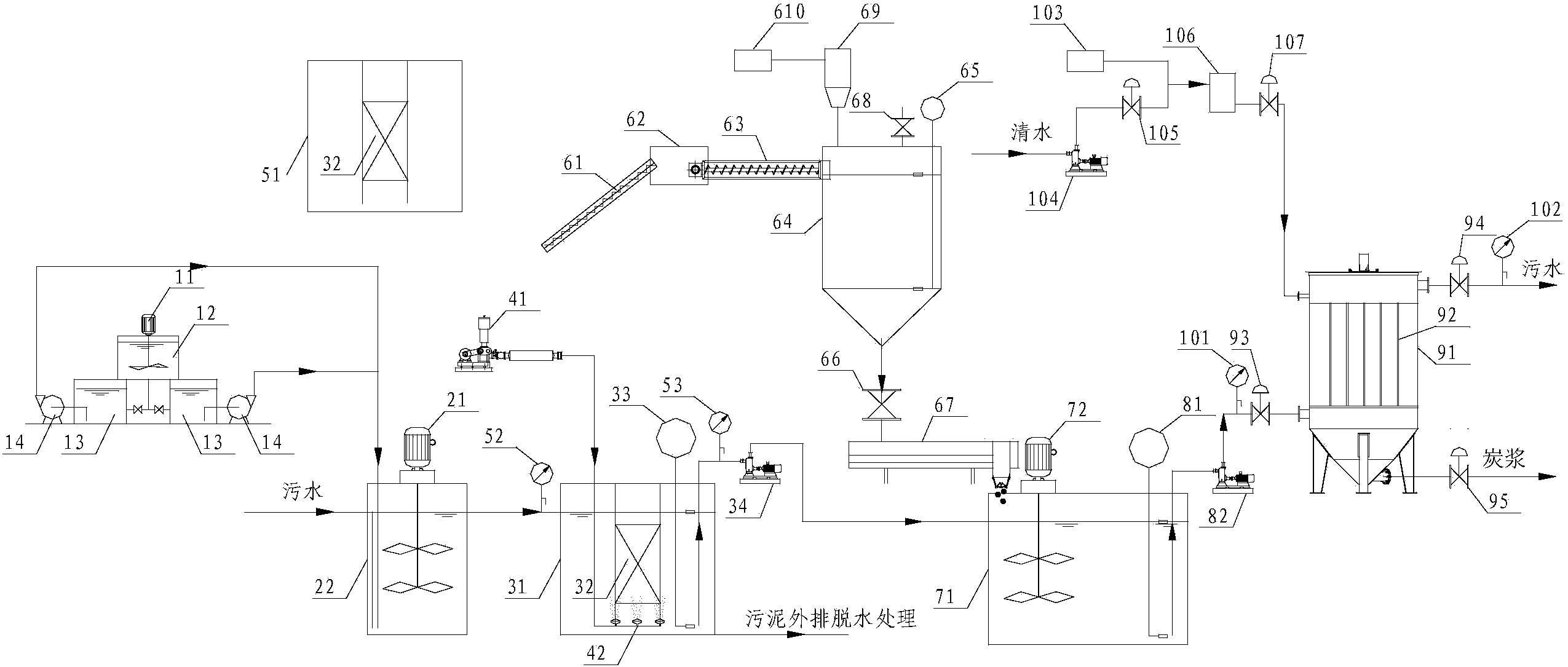

本实用新型公开了一种利用膜混凝反应联合粉末活性炭吸附深度处理污水的装置,装置,包括膜混凝反应部分和粉末活性炭吸附部分;所述膜混凝反应部分包括顺次连接的混凝反应池和膜处理池,所述混凝反应池带有加药系统,所述膜处理池内设置超滤膜和曝气装置;所述粉末活性炭吸附部分包括顺次连接的混合池和炭水分离系统,所述混合池与膜处理池连接且带有粉末活性炭加料系统。本实用新型针对各种深度处理技术取长补短,作为深度处理方法,运行操作简单,污水处理高效,处理成本低。

摘要附图

权利要求书

1.一种利用膜混凝反应联合粉末活性炭吸附深度处理污水的装置,其特征在于,包括膜混凝反应部分和粉末活性炭吸附部分;

所述膜混凝反应部分包括顺次连接的混凝反应池和膜处理池,所述混凝反应池带有加药系统,所述膜处理池内设置超滤膜和曝气装置;

所述粉末活性炭吸附部分包括顺次连接的混合池和炭水分离系统,所述混合池与膜处理池连接且带有粉末活性炭加料系统。

2.根据权利要求1所述装置,其特征在于,所述加药系统包括:内置搅拌机的溶药罐以及与所述溶药罐连接的储药箱,所述储药箱与混凝反应池之间通过加药泵连接。

3.根据权利要求1所述装置,其特征在于,还设有用于清洗所述超滤膜的膜清洗池。

4.根据权利要求1所述装置,其特征在于,所述粉末活性炭加料系统包括顺次连接的送料带、切包拆包设备、第一螺旋输送机、储料斗和第二螺旋输送机,所述第二螺旋输送机连接至混合池的进料口。

5.根据权利要求4所述装置,其特征在于,所述储料斗的顶部设有压力安全阀和除尘装置。

6.根据权利要求4所述装置,其特征在于,还设有自控系统,所述自控系统包括:

设于混凝反应池内的第一液位仪;

连接膜反应池和混合池的离心泵;

设于所述储料斗内部的高低料位计;

设于所述储料斗底部的下料阀;

设于所述混合池内的第二液位仪;

连接混合池和炭水分离系统的提升泵;

以及控制器,所述第一液位仪、离心泵、高低料位计、下料阀、第二液位仪和提升泵均连接并受控于该控制器。

7.根据权利要求6所述装置,其特征在于,所述炭水分离系统包括烛式过滤器以及与所述烛式过滤器连接的反冲洗装置,所述烛式过滤器上部设有污水出口以及与反冲洗装置连接的反冲洗进口、底部设有与混合池连接的污水进口和炭浆出口;连接污水进口与混合池的管路上沿进水方向依次设有进水压力表和进水电磁阀;污水出口连接污水排水管,污水排水管上沿排水方向依次设置出水电磁阀和出水压力表;所述进水压力表、进水电磁阀、出水电磁阀和出水压力表均连接并受控于所述控制器。

8.根据权利要求7所述装置,其特征在于,所述反冲洗装置包括:

与所述烛式过滤器的反冲洗进口连接的反冲洗水罐;

与所述反冲洗水罐连接的反冲洗水泵和空压机;

设置于反冲洗水罐与反冲洗进口连接管路上的反冲洗气水电磁阀;

设置于反冲洗水泵与反冲洗水罐连接管路上的反冲洗水电磁阀;

以及设置在连接炭浆出口的管路上的炭浆出口电磁阀;

所述空压机、反冲洗水电磁阀、反冲洗气水电磁阀和炭浆出口电磁阀均连接并受控于所述控制器。

说明书

一种利用膜混凝反应联合粉末活性炭吸附深度处理污水的装置

技术领域

本实用新型涉及污水处理技术领域,具体涉及一种利用膜混凝反应器(MCR)联合粉末活性炭吸附深度处理污水的系统。

背景技术

污水的深度处理就是污水一级、二级处理后的三级处理,污水经过生化二级处理后,出水仍不能满足受纳水体的排放要求时;或为了提高水资源的利用率,将污水再生利用、回用于工业及市政公用设施,如作为循环冷却水的补充用水,绿化景观水等,将会遇到提高污水处理程度的需求。深度处理的目标是:(1)进一步降低出水中的COD、BOD等污染物指标,达到回用标准;(2)进一步去除水中残留的悬浮物,做进一步的脱色、除臭处理;(3)进一步去除水中氮、磷。

常用的深度处理技术由混凝沉淀、气浮、砂滤、活性炭吸附、臭氧氧化、膜处理等几种技术的组合。

混凝沉淀主要利用混凝作用去除污水中悬浮颗粒、胶体物质,可有效降低浊度、COD、总磷指标,难以去除呈高分散系(粒径为0.05-1.5nm)及可溶解性的污染物。

膜处理分为电渗析、微滤、超滤、反渗透,电渗析是通过电位差作分离推动力,分离离子级的污染物;后三者是通过压力差作分离推动力,微滤去除微粒,超滤去除微粒及大分子,反渗透用于去除小分子和离子。超滤膜去除悬浮物及高分子有机物,细菌及大肠杆菌。具有占地省、卫生安全性好、自动化程度高、操作压力低能耗低等优点,正逐渐广泛应用于污水深度处理。

超滤膜分离悬浮颗粒、胶体杂质的效果极好,出水稳定,但对于去除污水中溶解性有机污染物效果差,且,对进水悬浮物要求浓度低,为去除溶解性污染物、降低进水悬浮颗粒浓度,可以联合混凝、吸附等技术来处理。膜混凝反应器很好的结合了混凝与膜分离的技术,具有占地面积小、易于操作、运行管理方便、易于实现自动化控制的优点,比直接采用膜分离技术处理效果好,且减缓了膜污染。

活性炭吸附去除难生化降解的溶解性有机物、色度等。活性炭按外形分粉末活性炭和颗粒活性炭,一般将90%以上通过80目标准筛或粒度小于0.175mm的活性炭统称为粉末活性炭。粉末活性炭活性炭吸附存在成本高的问题,故活性炭再生利用的问题亟需解决,提高活性炭的利用率,降低活性炭吸附工艺的成本。

实用新型内容

本实用新型提供一种利用膜混凝反应联合粉末活性炭吸附深度处理污水的装置,针对各种深度处理技术取长补短,作为深度处理方法,运行操作简单,污水处理高效,处理成本低。

一种利用膜混凝反应联合粉末活性炭吸附深度处理污水的装置,包括膜混凝反应部分和粉末活性炭吸附部分;

所述膜混凝反应部分包括顺次连接的混凝反应池和膜处理池,所述混凝反应池带有加药系统,所述膜处理池内设置超滤膜和曝气装置;

所述粉末活性炭吸附部分包括顺次连接的混合池和炭水分离系统,所述混合池与膜处理池连接且带有粉末活性炭加料系统。

本实用新型在膜混凝反应器处理后,往污水中投加粉末活性炭,对污水中的色度、嗅味和消毒副产物的前驱物的去除比单纯膜混凝反应器有较大改善。本实用新型采用粉末活性炭进行污水处理,活性炭可分为粉末活性炭和颗粒活性炭,与颗粒活性炭相比,粉末活性炭制备容易,价格相对较低,吸附能力强,吸附速度快,且吸附充分。

优选地,所述加药系统包括:内置搅拌机的溶药罐以及与所述溶药罐连接的储药箱,所述储药箱与混凝反应池之间通过加药泵连接。

进一步地,所述搅拌机为顶置搅拌机,溶药箱用于溶解混凝剂,溶解后的混凝剂储藏在储药箱内,使用时,用加药泵打入所述混凝反应系统。

优选地,所述混凝反应池内设有搅拌机,进一步优选顶置搅拌机。用于机械搅拌,利于混凝剂充分和污水混合。

优选地,还设有用于清洗所述超滤膜的膜清洗池。

进一步地,所述膜反应池的进水管上设置膜进水管压力表,出水管上设置膜出水管压力表。在膜进出口压差大于0.05MPa时,将膜放到膜清洗池内用清洗剂进行清洗,使膜能得以循环利用。

所述混凝反应池内设有搅拌机;所述超滤膜为中空纤维膜;超滤膜用于分离污水中微粒及大分子污染物。

所述曝气装置包括位于超滤膜下方的曝气器和连接曝气器的风机。

优选地,所述粉末活性炭加料系统包括顺次连接的送料带、切包拆包设备、第一螺旋输送机、储料斗和第二螺旋输送机,所述第二螺旋输送机连接至混合池的进料口。

人工将小袋粉末活性炭放入送料带,由送料带传送到机器内部,由拆包装置拆包,粉末活性炭由第一螺旋输送机送入储料装置中,空袋从压缩腔出来。

进一步地,所述储料斗的顶部设有压力安全阀和除尘装置;更进一步地,所述除尘装置包括安装在储料斗顶部的除尘器以及与除尘器连接的第一空压机。

压力安全阀装在料仓顶部,在除尘器堵塞的情况下打开压力安全阀,释放压力,减少压力增大的危险。除尘装置安装在料仓顶部设置,除尘器根据设定的内外压差自动启动清灰功能,清灰采用气动方式,所需压缩空气由空压机提供。

进一步优选地,所述混合池内设有搅拌机,优选为顶置搅拌机,用于机械搅拌,利于粉末活性炭充分和污水混合。

优选地,还设有自控系统,所述自控系统包括:

设于混凝反应池内的第一液位仪;

连接膜反应池和混合池的离心泵;

设于所述储料斗内部的高低料位计;

设于所述储料斗底部的下料阀;

设于所述混合池内的第二液位仪;

连接混合池和炭水分离系统的提升泵;

以及控制器,所述第一液位仪、离心泵、高低料位计、下料阀、第二液位仪和提升泵均连接并受控于该控制器。

所述控制器为本领域常用控制器,比如PLC控制器或DCS控制器。

第一液位仪用于将膜反应器内的液位高低信号反馈给自控系统,自控系统来控制离心泵的开停,离心泵用于为膜出水提供压力(保持在0.1-1MPa),膜出水通过离心泵打到混合池中;高低料位计置于储料斗内,高低料位计通过自控系统控制给料机的下料阀的开关;第二液位仪用于将混合池内的液位高低信号反馈给自控系统,自控系统来控制提升泵的开停,提升泵放置在混合池内,用于将粉末活性炭和污水混合物提升到炭水分离系统内进行炭水分离。

进一步优选地,所述炭水分离系统包括烛式过滤器以及与所述烛式过滤器连接的反冲洗装装置,所述烛式过滤器上部设有污水出口以及与反冲洗装置连接的反冲洗进口、底部设有与混合池连接的污水进口和炭浆出口;连接污水进口与混合池的管路上沿进水方向依次设有进水压力表和进水电磁阀;污水出口连接污水排水管,污水排水管上沿排水方向依次设置出水电磁阀和出水压力表;所述进水压力表、进水电磁阀、出水电磁阀和出水压力表均连接并受控于所述控制器。

烛式过滤器内置中空微孔滤管,中空微孔滤管竖向平行置于烛式过滤器内,进水从过滤器下部进,出水口设置在过滤器上部,反冲洗气水从过滤器上部进,炭浆出口设置在过滤器底部。

更进一步地,反冲洗也采用自动控制:所述反冲洗装置包括:

与所述烛式过滤器的反冲洗进口连接的反冲洗水罐;

与所述反冲洗水罐连接的反冲洗水泵和空压机;

设置于反冲洗水罐与反冲洗进口连接管路上的反冲洗气水电磁阀;

设置于反冲洗水泵与反冲洗水罐连接管路上的反冲洗水电磁阀;

以及设置在连接炭浆出口的管路上的炭浆出口电磁阀;

所述空压机、反冲洗水电磁阀、反冲洗气水电磁阀和炭浆出口电磁阀均连接并受控于所述控制器。

通过监测过滤器进出口压力表,当压力差增大时,开启过滤器反冲洗程序。第二空压机通过风管与反冲洗水罐进气口连接,反冲洗泵通过反冲洗水电磁阀与反冲洗水罐进水口连接,反冲洗水罐的出水口通过反冲洗气水电磁阀与柱形过滤器的反冲洗进口连接。当反冲洗开始,由自控系统打开第二空压机、反冲洗水泵、反冲洗水电磁阀、反冲洗气水电磁阀、炭浆出口电磁阀,同时关闭进水电磁阀、出水电磁阀;当反冲洗结束后,自控系统关闭空压机、反冲洗水泵、反冲洗水电磁阀、反冲洗气水电磁阀,炭浆排出,粉末活性炭可以进行再生利用或部分可以投加到前段二级生化反应池内改善污泥性能、增加曝气池生物量。炭浆排完后,自控系统关闭炭浆出口电磁阀,同时打开进水电磁阀、出水电磁阀,重新开始正常过滤。

进一步地,溶药罐、混凝反应池及混合池内的搅拌机均连接并受控于所述控制器。

进一步地,所述压力安全阀及除尘装置均连接并受控于所述控制器。

优选地,搅拌机采用水下不锈钢材质,经久耐用,节约成本;膜采用中空纤维膜,PP材质,填充密度高,操作压力小,成本低;膜出水采用带变频器的封闭式叶轮离心泵,能耗低,效率高;粉末活性炭投加装置内包含拆包装置,可减少人为操作,减低劳动力风险,加药间环境好;粉末活性炭投加装置为为封闭系统,避免二次污染;中空微孔滤管为不锈钢材质,且滤管外套有过滤层。

利用本实用新型膜混凝反应器联合粉末活性炭吸附深度处理装置进行污水处理的方法,包括如下反应步骤:

(1)将混凝剂投加至溶药箱内,溶解完成后由加药泵投加到混凝反应池中,同时将二级处理后的污水通入混凝反应池中,搅拌使混凝剂与污水充分混合均匀;优选地,污水在混凝反应池内停留时间为10~20min;最优选为15min。

(2)混合均匀的污水自流进入膜处理池,通过膜过滤的形式,将污水中悬浮颗粒及大分子污染物截留,处理后的水通过离心泵吸出,膜处理池内产生的污泥,外排进行脱水处理;优选地,膜处理池内污水停留时间为0.5~0.5h,最优选为1h;膜处理池内优选采用中空纤维膜,膜通量在60-140L/m2.h;

(3)膜进出口压力大于0.05MPa时,将膜放入膜清洗池内,用清洗剂进行清洗,清洗后的膜循环使用;

(4)向粉末活性炭投加系统内投加粉末活性炭,由投料系统投加到混合池内,污水用离心泵提升到混合池内,搅拌使粉末活性炭与污水充分混合均匀;优选地,混合池污水停留时间为20~40min,最优选为30min;

(5)通过提升泵将混合均匀的污水提升到烛式过滤器内进行炭水分离,经过中空微孔滤管截留分离,清水处理后流出,截留在烛式过滤器中的粉末活性炭排出后再生利用或部分投加到前段二级生化反应池内;

(6)根据压力表监测烛式过滤器进出水压力差,压差增大时(一般压差大于0.06MPa),自动开启反冲洗系统,使用空气和清水对过滤器进行反冲洗。优选地,上述方法由本实用新型装置实现。

与现有深度处理方法相比,本实用新型具有如下有益效果:

(1)比较常规的深度处理方法,本实用新型的系统工艺流程简单,节省占地,操作简单。

(2)膜混凝反应器(MCR),往污水中投加混凝剂,用膜处理替代常规沉淀池,将污水中的固液进行高效分离。

(3)活性炭可分为粉末活性炭和颗粒活性炭,与颗粒活性炭相比,粉末活性炭制备容易,价格相对较低,吸附能力强,吸附速度快,且吸附充分。

(4)粉末活性炭吸附与MCR的联合,可以减少粉末活性炭的投加,节约成本;粉末活性炭吸附进一步去除膜混凝反应器未截留的污染物,如溶解性有机物、悬浮颗粒和色度。

(5)膜混凝反应联合粉末活性炭吸附的方法,作为污水的深度处理,稳定运行时,出水水质可达到《城镇污水处理厂污染物排放标准》(GB18918-2002)一级A排放标准。