申请日2018.07.24

公开(公告)日2018.10.23

IPC分类号C02F11/14; B01F7/22

摘要

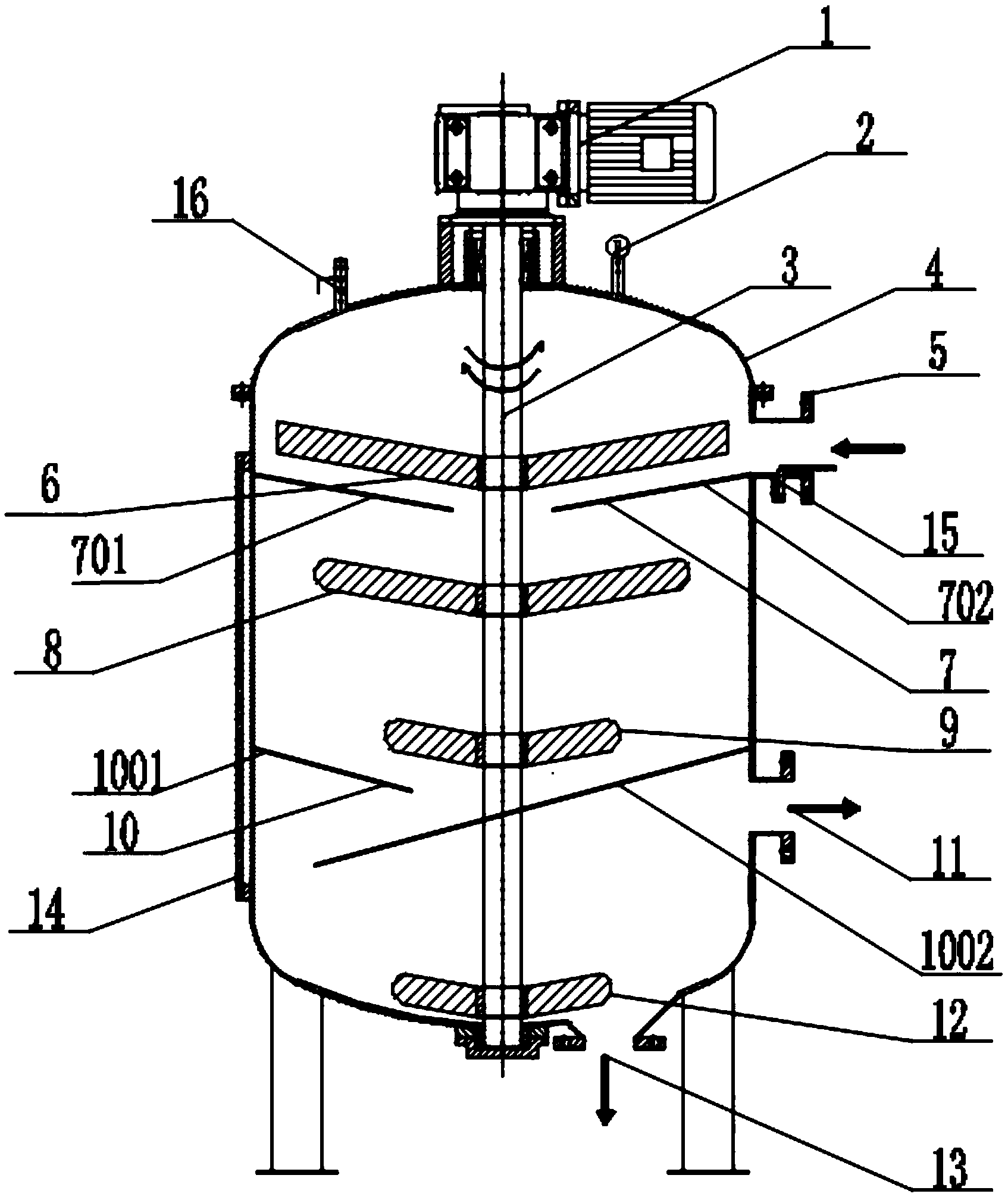

本发明公开了一种污泥混合浓缩排放一体罐,包括罐体、安装于罐体内的搅拌机构以及用于驱动搅拌机构的驱动机构,罐体内由上至下依次被第一对隔板和第二对隔板分隔为混合凝聚段、混合絮凝段及沉淀分离段,搅拌机构包括:贯穿罐体上下的搅拌轴和由上至下与搅拌轴连接且尺寸逐渐变小的第一类桨叶、第二类桨叶、第三类桨叶及第四类桨叶。本发明的污泥混合浓缩排放一体罐占地面积小,集混合、絮凝、分离功能于一体,缩短了沉淀分离所需时间,大大提高了处理效率和分离效果,降低了运行成本。

权利要求书

1.一种污泥混合浓缩排放一体罐,其特征在于,包括罐体、安装于罐体内的搅拌机构以及用于驱动搅拌机构的驱动机构;

所述罐体内由上至下依次被第一对隔板和第二对隔板分隔为混合凝聚段、混合絮凝段及沉淀分离段,所述混合凝聚段的侧壁上设置有污泥原液进口,所述污泥原液进口处设有絮凝剂溶液入口,所述沉淀分离段的侧壁和底壁分别设置有滤液排出口和污泥输出口;

所述搅拌机构包括:贯穿罐体上下的搅拌轴和由上至下与搅拌轴连接且尺寸逐渐变小的第一类桨叶、第二类桨叶、第三类桨叶及第四类桨叶,所述第一类桨叶位于混合凝聚段且其下方对称设置第一对隔板的左隔板和右隔板,所述左隔板和右隔板均自侧壁向中心逐步向下倾斜并且两者与搅拌轴之间留有空隙构成第一出口;所述第二类桨叶和第三类桨叶均位于混合絮凝段,所述第二对隔板设置于第三类桨叶下方,且第二对隔板包括自侧壁向中心逐步向下倾斜的短隔板和长隔板,所述长隔板被搅拌轴贯穿后延伸至短隔板下方且与短隔板之间留有间隙构成第二出口,所述第二出口远离滤液排出口所在侧壁;所述第四类桨叶位于沉淀分离段且靠近罐体底壁,所述滤液排出口位于沉淀分离段的上部侧壁。

2.根据权利要求1所述的一种污泥混合浓缩排放一体罐,其特征在于,所述驱动机构为电机,安装于罐体顶部且电机输出轴与搅拌轴相连接。

3.根据权利要求1所述的一种污泥混合浓缩排放一体罐,其特征在于,所述罐体底部设置有若干支撑腿。

4.根据权利要求1所述的一种污泥混合浓缩排放一体罐,其特征在于,所述罐体的顶壁上还安装有放空阀和压力表。

5.根据权利要求1所述的一种污泥混合浓缩排放一体罐,其特征在于,所述污泥原液进口与滤液排出口位于同一侧壁上,相对设置的另一侧壁上安装有观察视镜。

6.根据权利要求1所述的一种污泥混合浓缩排放一体罐,其特征在于,所述污泥输出口与第四类桨叶之间留有避让空间。

7.根据权利要求6所述的一种污泥混合浓缩排放一体罐,其特征在于,所述罐体的底壁为弧形。

8.根据权利要求1~7任一项所述的一种污泥混合浓缩排放一体罐,其特征在于,所述第一类桨叶、第二类桨叶、第三类桨叶及第四类桨叶均包括三个等角度间隔设置的弧形叶片,每个弧形叶片均自搅拌轴向侧壁方向逐步向上倾斜延伸且倾斜角度相同。

9.根据权利要求8所述的一种污泥混合浓缩排放一体罐,其特征在于,所述第一类桨叶、第二类桨叶、第三类桨叶和第四类桨叶的叶片的长度和宽度均逐步减小。

10.根据权利要求1所述的一种污泥混合浓缩排放一体罐,其特征在于,所述长隔板的长度为短隔板长度的2~4倍。

说明书

一种污泥混合浓缩排放一体罐

技术领域

本发明涉及一种污泥处理系统中的混合絮凝沉淀泥水分离装置,具体涉及一种污泥混合浓缩排放一体罐,属于污泥处理相关设备领域,适用于市政、化学、冶金、造纸、食品等各行业。

背景技术

污泥处理,是对污泥进行减量化、稳定化和无害化处理的过程。在常规的污泥处理系统中,通过泵和管线不断将污泥送至占地面积很大的水泥结构贮存浓缩池中,在浓缩池中进行很长时间的沉淀处理,同步将未完全实现泥水分离的浑浊液体回收至处理前段再次循环处理。按照分散相粒度的不同采用不同的处理方式,其中粒度在100nm以上的悬浮液可采用沉淀或过滤处理,而粒度在1nm~100μm(0.01-1丝)间的部分悬浮液和胶体溶液可采用混凝处理。

混凝就是在废水中预先投加化学药剂来破坏胶体的稳定性,使废水中的胶体和细小悬浮物聚集成具有可分离性的絮凝体,再加以分离除去的过程。

首先,混合是反应的第一步,也是非常重要的一个步骤,在这个过程中应使混凝剂水解产物迅速地扩散到水体中的每一个细部,使所有胶体颗粒几乎在同一瞬间脱稳并凝聚,这样才能得到好的絮凝效果,因为在混合过程中同时产生胶体颗粒脱与凝聚,可以把这个过程称为初级混凝过程,但这个过程的主要作用是混合,因此行业内都称为混合过程。

接着,絮凝长大过程是微小颗粒接触与碰撞的过程。絮凝效果的好坏主要取决于下面两个因素:一是混凝剂水解后产生的高分子络合物形成吸附架桥的联结能力,这是由混凝剂的性质决定的;二是微小颗粒碰撞的几率和如何控制它们进行合理的有效碰撞,这是由设备的动力学条件所决定的。要达到好的絮凝效果除了要有颗粒大量碰撞之外,还需要控制颗粒合理的有效碰撞,能够使颗粒凝聚起来的碰撞才能称之为有效碰撞。

最后,沉淀设备是水处理工艺中泥水分离的重要环节,其运行状况直接影响出水水质。

传统的混凝处理的工艺过程可以简要概括如下:将絮凝剂溶解于具有搅拌器的絮凝剂溶解罐中,然后通过泵、管线将其输送至混合絮凝罐,在混合絮凝罐中,污泥及絮凝剂经搅拌器—起混合产生絮凝物和上清液。最后,絮凝物和上清液经管线传输至脱水装置并在其中进行脱水处理。

申请号为201620982592.6的专利公布了一种絮凝沉淀污水处理装置,工作时,首先将污水由混合进料管道通入到絮凝罐内,然后从投药口处向絮凝罐内投入药物絮凝剂,启动变频电机,变频电机的主轴带动主动轮转动,主动轮通过皮带带动转轴上的从动轮转动,转轴开始转动,转轴上的搅拌棒开始搅拌絮凝罐内的污水,搅拌棒搅动的同时,从蒸汽进口向絮凝罐内通入蒸汽,蒸汽进入污水内形成气泡,气泡有助于加速搅拌,搅拌充分且均匀,而且通入的是蒸汽,蒸汽的温度使污水的絮凝反应更加激烈,絮凝剂与水中微小的悬浮物、胶体颗粒发生絮凝反应,小颗粒絮凝聚集成大颗粒;经过一段时间絮凝反应后,打开连接管道上设有第一阀门,絮凝罐内的污水通过连接管道进入沉淀罐,经过沉淀作用,上清液通过出水接头向外排出,沉淀的污泥通过出泥接头排出。该污水处理装置的结构简单紧凑、设计合理,搅拌效果好并且搅拌充分,使污水中的悬浮微粒集聚变大,形成絮团,最终经过沉淀作用清理污水。

但是,现有技术中诸如上述专利的混凝处理设备都存在设备占地面积较大、微小颗粒的有效碰撞少、处理成本高效率低等问题,迫切需要得到改进。

发明内容

为解决现有技术的不足,本发明的目的在于提供一种污泥混合浓缩排放一体罐,能够增加微小颗粒的有效碰撞,提高处理效率和絮凝效果。

为了实现上述目标,本发明采用如下的技术方案:

一种污泥混合浓缩排放一体罐,包括罐体、安装于罐体内的搅拌机构以及用于驱动搅拌机构的驱动机构;

所述罐体内由上至下依次被第一对隔板和第二对隔板分隔为混合凝聚段、混合絮凝段及沉淀分离段,所述混合凝聚段的侧壁上设置有污泥原液进口,所述污泥原液进口处设有絮凝剂溶液入口,所述沉淀分离段的侧壁和底壁分别设置有滤液排出口和污泥输出口;

所述搅拌机构包括:贯穿罐体上下的搅拌轴和由上至下与搅拌轴连接且尺寸逐渐变小的第一类桨叶、第二类桨叶、第三类桨叶及第四类桨叶,所述第一类桨叶位于混合凝聚段且其下方对称设置第一对隔板的左隔板和右隔板,所述左隔板和右隔板均自侧壁向中心逐步向下倾斜并且两者与搅拌轴之间留有空隙构成第一出口;所述第二类桨叶和第三类桨叶均位于混合絮凝段,所述第二对隔板设置于第三类桨叶下方,且第二对隔板包括自侧壁向中心逐步向下倾斜的短隔板和长隔板,所述长隔板被搅拌轴贯穿后延伸至短隔板下方且与短隔板之间留有间隙构成第二出口,所述第二出口远离滤液排出口所在侧壁;所述第四类桨叶位于沉淀分离段且靠近罐体底壁,所述滤液排出口位于沉淀分离段的上部侧壁。

优选地,前述驱动机构为电机,安装于罐体顶部且电机输出轴与搅拌轴相连接;将电机安装于罐体顶部能够减小设备占地面积,而且使搅拌轴的运行更加平稳。

优选地,前述罐体底部设置有若干支撑腿,方便沉积的污泥从污泥输出口排出。

优选地,前述罐体的顶壁上还安装有放空阀和压力表,在使用过程中检测一体罐内的压力,确保安全性。

更优选地,前述污泥原液进口与滤液排出口位于同一侧壁上,相对设置的另一侧壁上安装有观察视镜,方便操作者实时监测罐体内的状态,根据实际情况调节搅拌速度。

更优选地,前述污泥输出口与第四类桨叶之间留有避让空间,方便污泥正常排出,避免堵塞。

更优选地,前述罐体的底壁为弧形,污泥沿着弧形底壁向污泥输出口方向缓慢流动,避免底部沉积。

更进一步优选地,前述第一类桨叶、第二类桨叶、第三类桨叶及第四类桨叶均包括三个等角度间隔设置的弧形叶片,避免絮凝后较长的污泥在罐体内发生缠绕,每个弧形叶片均自搅拌轴向侧壁方向逐步向上倾斜延伸且倾斜角度相同,这样能够增加搅拌均匀性,同时又能避免污泥整体转动,确保絮凝效果。

再优选地,前述第一类桨叶、第二类桨叶、第三类桨叶和第四类桨叶的叶片的长度和宽度均逐步减小,这样的设计十分合理,巧妙契合了各段功能区的需求,优化絮凝效果和水处理效率。

更优选地,前述长隔板的长度为短隔板长度的2~4倍,这样一来,第二出口偏移在远离滤液排出口的一侧,矾花缓慢进入沉淀分离段后得到有效沉淀和有序排放。

本发明的有益之处在于:(1)本发明的污泥混合浓缩排放一体罐占地面积小,集混合、絮凝、分离功能于一体,缩短了沉淀分离所需时间,大大提高了处理效率和分离效果,适合工业化生产;(2)罐体内从上之下分隔为混合凝聚段、混合絮凝段及沉淀分离段,各段的搅拌桨叶也进行了改进:使得混合凝聚段流体搅拌快速且均匀,污泥不会产生过多旋转,从中间的第一出口处向混合絮凝段快速流动;混合絮凝段上部的搅拌强度适中,小絮体得到有效碰撞且慢慢长大,下段的桨叶叶片更小,使大的钒花处于悬浮状态而不会马上沉淀,缓慢流动至沉淀分离段进行有效分离和排放;(3)混合絮凝段与沉淀分离段之间的第二出口偏移在滤液排出口相对的侧壁附近,使泥水得到更好更充分的分离,上清液可直接从滤液排出口排出,不必再进行循环处理,且污泥输出口中排出的污泥固含量较高,减少了后续脱水装置的负荷,降低了运行成本。