申请日 20141225

公开(公告)日 20201215

IPC分类号 C02F9/12

摘要

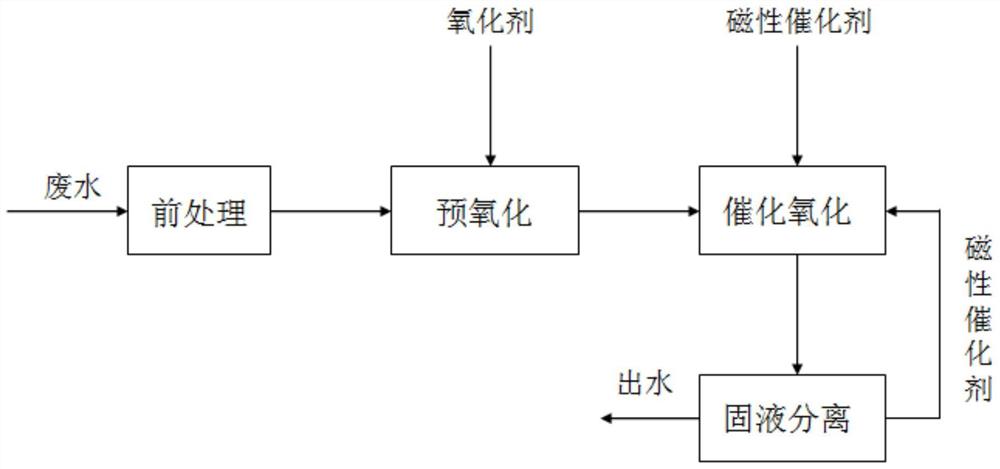

本发明公开了一种去除废水中络合有机物的方法,该方法包括前处理、预氧化、催化氧化和固液分离,具体包括以下步骤:废水进行前处理去除较大的悬浮颗粒物,经过前处理的废水与氧化剂混合,在紫外光下进行预氧化处理;经过预氧化处理的废水与磁性催化剂颗粒混合,从催化反应器内下部进水口进入催化氧化器内,废水在底部叶轮的推动下螺旋前进,在紫外光下在进行催化氧化处理;经催化氧化处理后的出水进入固液分离器,固液分离器通过磁场作用使磁性催化剂颗粒从中水中分离出来;被分离出的磁性催化剂颗粒回用进入下一次催化氧化循环。本发明方法操作简单,处理量大,催化效率高,催化剂回收率大,实现了高效,连续的处理含络合有机物废水。

权利要求书

1.一种去除废水中络合有机物的方法,其特征在于该方法包括前处理、预氧化、催化氧化和固液分离,具体包括以下步骤:

(1)、废水进行前处理去除较大的悬浮颗粒物,经过前处理的废水与氧化剂混合,在紫外光照下进行预氧化处理;

(2)、经过预氧化处理的废水与磁性催化剂颗粒混合,从催化反应器内下部进水口进入催化氧化器内,废水在底部叶轮的推动下螺旋前进,在紫外光照下在进行催化氧化处理;其中,所述磁性催化剂颗粒包含金属氧化物和光催化剂,所述金属氧化物和光催化剂的摩尔比为1~4:1,所述金属氧化物为含铁或锰的金属氧化物,所述光催化剂为TiO2、ZnO或Bi2O3;所述磁性催化剂颗粒的光吸收范围为150~650纳米;所述紫外光的主波长应不大于265纳米;所述催化氧化装置内壁涂覆有反光层;叶轮转速80~100r/min;

(3)、经催化氧化处理后的中水进入固液分离器,固液分离器通过磁场作用使磁性催化剂颗粒从出水中分离出来;被分离出的磁性催化剂颗粒回用进入下一次催化氧化循环;处理后的出水进入下一单元;最终实现不间断生产。

2.根据权利要求1所述的去除废水中络合有机物的方法,其特征在于步骤(1)中,所述前处理包括混凝沉淀、超滤和微滤,前处理后的废水其浊度小于40个NTU。

3.根据权利要求1所述的去除废水中络合有机物的方法,其特征在于步骤(1)中,所述氧化剂是双氧水、臭氧或二氧化氯;所述氧化剂与废水CODcr的质量比为0.5~3.5:1。

4.根据权利要求3所述的去除废水中络合有机物的方法,其特征在于所述氧化剂与废水CODcr的质量比为2.1:1。

5.根据权利要求1所述的去除废水中络合有机物的方法,其特征在于步骤(1)中,所述紫外光的主波长应不大于265纳米;废水与氧化剂混合后,在紫外光照下的接触时间为1~5分钟。

6.根据权利要求1所述的去除废水中络合有机物的方法,其特征在于步骤(2)中,每升废水中投加0.1~0.5g磁性催化剂颗粒。

7.根据权利要求6所述的去除废水中络合有机物的方法,其特征在于每升废水中投加0.25g磁性催化剂颗粒。

8.根据权利要求1所述的去除废水中络合有机物的方法,其特征在于步骤(2)中,废水与磁性光催化剂颗粒混合后在紫外光照下接触时间为2~6分钟。

9.一种用于去除废水中络合有机物的系统,其特征在于包括预氧化系统、催化氧化系统和固液分离系统;所述的预氧化系统包括第一加药箱、第一加药泵、管道混合器、氧化反应器;所述催化氧化系统包括第二加药箱、第二加药泵、催化氧化反应器;所述固液分离系统包括固液分离器;所述第一加药箱经第一加药泵与设在管道混合器进水端的主管道连接,通过第一加药泵控制氧化剂的投加量,所述管道混合器的出水端与氧化反应器下部的进水口连接,所述氧化反应器内设有第一光源,氧化反应器上部的出水口与所述催化氧化系统中催化氧化反应器下部的进水口连接;所述第二加药箱经第二加药泵与催化氧化反应器进水口端的主管道连接,催化氧化反应器内设有第二光源,第二光源的下方设有叶轮,催化氧化反应器内壁涂覆反光层,所述催化氧化反应器上部的出水口与固液分离系统中固液分离器中部的进口连接,所述固液分离器带有磁性阀门,固液分离器顶部的固体出口与第二加药箱的进口连接,固液分离器底部设有液体出口。

10.根据权利要求9所述的用于去除废水中络合有机物的系统,其特征在于所述管道混合器是文丘里管。

11.根据权利要求9所述的用于去除废水中络合有机物的系统,其特征在于所述第一光源由至少两根紫外灯管构成,紫外灯管排布方式对称;

所述第二光源由至少两根紫外灯管构成,紫外灯管排布方式对称。

说明书

一种去除废水中络合有机物的方法

技术领域

本发明属于工业废水处理技术领域,涉及一种去除电镀废水中络合有机物的方法,具体涉及一种电镀或化镀废水中难处理络合有机添加剂的去除方法。

背景技术

一般电镀以及化镀废水中均含有多种有机添加剂,这类有机添加剂可生化性较弱,通常会与废水中的重金属离子形成性质更加稳定的络合物。由于金属有机络合物溶解性大、毒性强,处理不当极易造成重金属离子和COD的二次污染。在常规处理方法中,生物法所需停留时间长、降解效果不稳定、难以实现对该类废水的彻底处理,而且产生的大量有害污泥需另行处置,增加了运行成本。而传统的物化法(吸附法、混凝法、膜分离法)则存在工艺流程复杂、费用较高、处理不彻底等问题。近年来,一种新兴的处理技术,高级氧化技术的出现,给电镀及化镀废水中络合有机污染物的无害化处理带来了希望。高级氧化技术包括臭氧氧化、双氧水氧化、氯气氧化和光催化氧化等技术。其原理是利用氧化剂的超强氧化能力逐级破坏有机络合物的分子结构,使其最终分解为H2O、CO2及无机盐,同时释放出重金属离子,从而达到破络的目的。在众多高级氧化技术中,光催化氧化的活性中间体是氧化能力仅次于氟的羟基自由基(·OH),其出色的氧化能力以及该技术所具有的高效、廉价、易于操控的特性,备受各国关注,并吸引了越来越多的研究目光。

目前,光催化氧化技术应用面临的主要问题是高效光催化反应器的研究与设计,其核心问题是催化剂活性的最优化。根据催化剂在反应器中的存在形式,光反应器可分为固定式和悬浮式两大类,前者是借助特殊的手段,例如薄膜化,使催化剂固定在反应器中发挥作用;后者则直接让催化剂与废水混合,反应结束后再经过滤或沉降将催化剂分离。为了实现催化活性的最优化,催化剂必需同污染物充分接触,这即要求催化剂有较大的接触面积,又要有足够长的接触时间,以及高效的多相分离手段。然而,面对成分复杂的电镀与化镀废水的处理,传统的固定式和悬浮式光反应器已经很难胜任。固定式光反应器中催化剂同废水的接触面积小,易污染和脱落,设备制造困难;悬浮式光反应器中,催化剂是处于悬浮状态的,接触面积大,但催化剂的分离效率低,可再生性差,采用膜技术进行分离时,易出现堵膜等现象,难以实现连续生产。这些问题都严重制约了光催化氧化技术在电镀与化镀废水处理中应用。

发明内容

针对上述问题,本发明的目的是克服现有固定式和悬浮式光催化反应器的缺陷,提出一种连续式光催化处理含络合有机物废水的方法和装置,使其具备处理效率高、流量大、操作简单连续的优点,更好的解决催化剂回收的难题,并使其成为电镀及化镀废水中络合有机物无害化处理的实用方法。

为实现上述目的,本发明采取以下技术方案:

一种去除废水中络合有机物的方法,该方法包括前处理、预氧化、催化氧化和固液分离,具体包括以下步骤:

(1)、废水进行前处理去除较大的悬浮颗粒物,经过前处理的废水与氧化剂混合,在紫外光照下进行预氧化处理;

(2)、经过预氧化处理的废水与磁性催化剂颗粒混合,从催化反应器内下部进水口进入催化氧化器内,废水在底部叶轮的推动下螺旋前进,在紫外光照下在进行催化氧化处理;

(3)、经催化氧化处理后的出水进入固液分离器,固液分离器通过磁场作用使磁性催化剂颗粒从中水中分离出来;被分离出的磁性催化剂颗粒回用进入下一次催化氧化循环;处理后的出水进入下一单元;最终实现不间断生产。

步骤(1)中,所述废水是含有络合有机物的电镀或化镀废水,或其它含络合有机物的工业废水。

所述前处理包括混凝沉淀、超滤和微滤,前处理后的废水其浊度小于40个NTU,浊度越低对后续处理的影响越小。其中混凝沉淀、超滤和微滤是本领域技术人员的公知技术,经过混凝沉淀、超滤和微滤后确保废水的浊度小于40个NTU。

所述氧化剂是双氧水、臭氧、二氧化氯或其它具有较强氧化能力的氧化剂。所述氧化剂的用量由废水中CODcr的值确定,氧化剂与CODcr的质量比为0.5~3.5:1,其中当两者的质量比为2.1:1时处理效果最佳。其中本发明中氧化剂的用量以氧化剂的有效成分的用量计,比如双氧水作为氧化剂时,氧化剂与CODcr的质量比就是指双氧水中溶质H2O2与CODcr的质量比。

所述紫外光的主波长应不大于265纳米;所述预氧化处理过程,废水与氧化剂混合后,在紫外光照的接触时间为1~5分钟。

所述紫外光由紫外灯管发出,紫外灯管的数量2~4支,单支紫外灯管输出功率不低于 8瓦。所述紫外灯管排布方式对称,灯管与灯管间的间距满足最大辐照比。紫外光可以提高氧化剂的氧化能力。

步骤(1)的具体操作为:废水进行混凝沉淀、超滤和微滤处理,处理后的废水浊度小于40个NTU,经过前处理的废水与氧化剂在管道混合器中混合均匀,随后送入氧化反应器经第一光源的紫外光辐照1~5分钟发生氧化反应,进行预氧化处理。

步骤(2)中,所述磁性催化剂颗粒是具有磁性的光催化剂,磁性催化剂颗粒包含具备磁性功能的磁性金属氧化物和具备催化功能的光催化剂,所述磁性金属氧化物和光催化剂的摩尔比为1~4:1,所述磁性催化剂颗粒的光吸收范围为150~650纳米。

所述磁性功能由含铁或锰等的磁性金属氧化物产生,例如Fe3O4;所述催化功能由具有紫外光或可见光活性的光催化剂产生,例如TiO2、ZnO、Bi2O3等。所述的磁性催化剂颗粒可以是磁性壳核光催化剂TiO2@Fe3O4。

每升废水中投加0.1~0.5g磁性催化剂,优选为0.25g。具体操作时:将磁性催化剂颗粒在水中呈分散状态,溶液浓度为100g/L,以溶液的方式由加药泵进行投加,投加量为1000L废水(废水密度以1g/cm3计,1000L废水相当于1吨)1~5L,其中投加量为2.5 L/1000L时效果最佳。

所述催化氧化反应器内在光源下部设有叶轮;所述催化氧化装置内壁涂覆有反光层,以有效减少光的透射损失。

所述紫外光的主波长应不大于265纳米;所述紫外光由紫外灯管发出,紫外灯管数量 2~6支,单支紫外线输出功率不低于8瓦。所述光源排布方式对称,灯管与灯管间的间距满足最大辐照比。所述催化氧化处理过程,废水与磁性光催化剂混合后在紫外光照射下接触时间为2~6分钟。

步骤(2)的具体操作为:经过预氧化处理的废水与磁性催化剂颗粒混合,废水以5~15 L/min流量从催化反应器内下部进水口进入催化氧化器内,叶轮转速80~100r/min,废水在叶轮的推动下螺旋前进,紫外灯管发出紫外光,废水在经反光层多重反射后的紫外光辐照 2~6分钟进行催化氧化处理。

本发明的另一个目的是提供一种用于去除废水中络合有机物的系统,包括预氧化系统、催化氧化系统和固液分离系统;所述的预氧化系统包括第一加药箱1、第一加药泵2、管道混合器3、氧化反应器4;所述催化氧化系统包括第二加药箱6、第二加药泵7、催化氧化反应器8;所述固液分离系统包括固液分离器10;所述第一加药箱1经第一加药泵2与设在管道混合器3进水端的主管道连接,通过第一加药泵2控制氧化剂的投加量,所述管道混合器3的出水端与氧化反应器4下部的进水口连接,所述氧化反应器4内设有第一光源5,氧化反应器4上部的出水口与所述催化氧化系统中催化氧化反应器8下部的进水口连接;所述第二加药箱6经第二加药泵7与催化氧化反应器8进水口端的主管道连接,通过第二加药泵7 控制催化剂的投加量,催化氧化反应器8内设有第二光源9,第二光源9的下方设有叶轮 11,催化氧化反应器8内壁涂覆反光层用于反射来自第二光源9的光线,所述催化氧化反应器8上部的出水口与固液分离系统中固液分离器10中部的进口连接,所述固液分离器10带有磁性阀门,固液分离器10顶部的固体出口与第二加药箱6的进口连接,固液分离器10底部设有液体出口。

所述管道混合器3是文丘里管。

所述氧化反应器4呈圆柱状或长方体,一端进水异端出水,进出水方向与柱体垂直。

所述第一光源5由至少两根紫外灯管构成,紫外灯管排布方式对称,灯管与灯管间的间距满足最大辐照比;紫外灯管数量优选为2~4支,单支紫外线输出功率不低于8瓦;紫外光的主波长应不大于265纳米。

所述催化氧化反应器8呈圆柱状或长方体,一端进水异端出水,进出水方向与柱体垂直。

所述第二光源9由至少两根紫外灯管构成,紫外灯管排布方式对称,灯管与灯管间的间距满足最大辐照比。紫外灯管数量优选为2~6支,单支紫外线输出功率不低于8瓦。紫外光的主波长应不大于265纳米。

所述反光层为镜面反光材料,以反射来自第二光源的光线,镜面反光材料可以是镜面铝,锡铂纸,也可以是纳米反光涂层,反光材料对光的全反射率不低于95%。

所述叶轮11设有四片叶片,其旋转方向与来水方向一致;所述叶轮11通过独立的电机进行控制,电机转速可通过转速开关进行调节。

所述固液分离器10带有磁性阀门,通过磁场进行催化剂的回收,其回收率可通过调节磁场强度实现。

本发明具有以下优点:

本发明方法采用三个功能独立、结构统一的处理单元“预氧化、催化氧化、固液分离”处理络合有机物废水,相比于传统的一体式光催化反应器,真正实现了高效,连续的处理含络合有机物废水,尤其是电镀与化镀废水,络合有机物和CODcr的去除率均达到了87%以上。

本发明的预氧化处理单元可降低废水对后续催化氧化单元的冲击,降低废水中络合有机物对磁性催化剂的毒化作用,显著提高后续磁性催化剂的催化效率和耐久性。

本发明的催化氧化单元采用叶轮进行流体推进,在叶轮的推动下废水围绕按特定方式排列的光源流动,相比于传统光催化反应器直流的进水方式,可增加废水与光源的接触时间,进而提高催化剂的催化效率。

本发明的固液分离单元采用磁力可调的磁场进行催化剂回收,相比于传统固定式光催化反应器,可大大降低反应器的制造成本;相比于膜分离悬浮光反应器,可完全摆脱膜分离过程中催化剂对膜的堵塞,提高催化剂的利用率,降低操作难度。

本发明的去除电镀废水中络合有机物的方法和装置,操作简单,处理量大,催化效率高,催化剂回收率可达到99%,可作为一个独立的功能体与其它水处理技术配合使用,最终实现废水的零排放。

发明人 (沈德华;范正芳;骆劲松;刘航;蔡大牛;罗朝中;毛鸿浩;朱敦学;杨捷;邹婷;樊剑潇;)