申请日2020.12.24

公开(公告)日2021.03.09

IPC分类号C02F1/78; C02F1/72; C02F1/28; B01J23/755; B01J23/75; C02F101/34

摘要

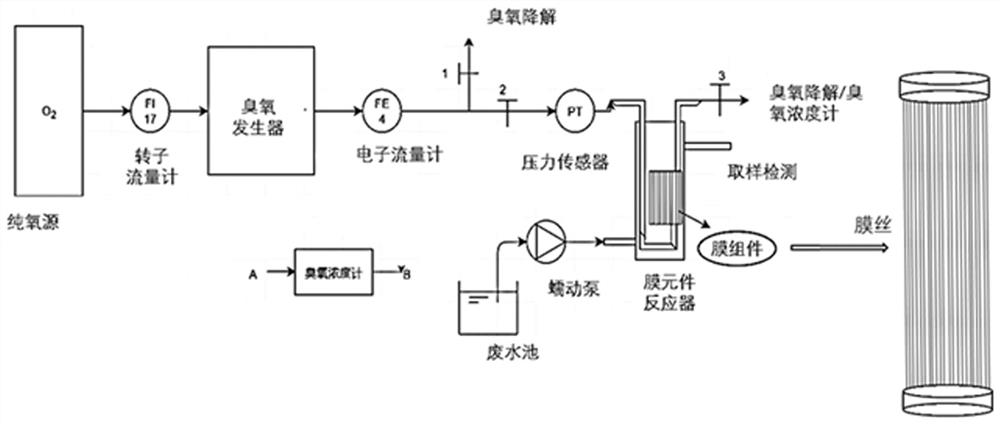

本发明涉及一种臭氧催化氧化废水处理装置,包括依次相连的纯氧源仓、转子流量计、臭氧发生器、电子流量计、压力传感器和膜元件反应器,电子流量计和压力传感器之间设有第一球阀和第二球阀,膜元件反应器内设有一个膜组件,膜元件反应器的下部通过一个蠕动泵与废水池相连、上部设有一个取样检测口和一个臭氧降解出口,臭氧降解出口上设有第三球阀;膜组件为以含氟的中空纤维膜为载体、并在其表面涂覆臭氧催化剂、助催化剂和吸附剂共混粘结剂的膜组件。本发明的优点是提高了臭氧与污染物和催化剂之间的传质效率,提高臭氧利用率和催化氧化反应速率,有效减小设备体积,降低投资运行成本。

权利要求书

1.一种臭氧催化氧化废水处理装置,其特征在于:

包括依次相连的纯氧源仓、臭氧发生器和膜元件反应器,纯氧源仓和臭氧发生器之间设有一个转子流量计,臭氧发生器和膜元件反应器之间设有一个电子流量计和一个压力传感器,电子流量计和压力传感器之间还设有第一球阀和第二球阀,膜元件反应器内设有一个膜组件,膜元件反应器的下部通过一个蠕动泵与废水池相连、上部设有一个取样检测口和一个臭氧降解出口,臭氧降解出口上设有第三球阀;

所述膜组件为以含氟的中空纤维膜为载体、并在其表面涂覆臭氧催化剂、助催化剂和吸附剂共混粘结剂的膜组件;

所述中空纤维膜设为直径1.5~4mm、壁厚0.4~0.6mm、孔径大小0.2~10μm、孔隙率30~60%以及有效长度0.1~0.4m的含氟有机膜;

所述臭氧催化剂的成分包括过渡金属相对应的氧化物、羟基氧化物粉末、二茂铁和磁性氧化铁中两种或两种以上的混合物;

所述助催化剂的成分包括镍、钴、钼相对应的氧化物,或者二硫化钼,或者为催化剂和助催化剂有效成分的共沉淀双层氢氧化物;

催化剂为纳米粉末,且催化剂与助催化剂的质量比为16:1~2:1;

所述吸附剂的成分为通过酸碱相应改性的400目以上椰壳或果壳活性炭粉末、羟基或羧基碳纳米管、氧化石墨烯、酸碱硅藻土以及碳化氮粉末中两种或两种以上的混合物;

所述粘合剂为聚四氟乙烯或聚偏氟乙烯的水相乳液或悬浮液,且其固含量在40~80%;

第一、第二和第三球阀均为304或304以上不锈钢球阀,上述设备之间所用管接件均为PTFE聚四氟乙烯耐磨蚀件。

2.根据权利要求1所述的臭氧催化氧化废水处理的装置,其特征在于:

所述含氟有机膜的材质为聚偏氟乙烯PVDF或聚四氟乙烯PTFE。

3.根据权利要求2所述的臭氧催化氧化废水处理的装置,其特征在于:

所述中空纤维膜为φ1.5×0.5mm、孔径0.4μm以及有效长度为0.3m的ePTFE中空纤维膜。

4.根据权利要求1~3任一项所述的臭氧催化氧化废水处理的装置,其特征在于:

催化剂与助催化剂的质量比4:1。

5.根据权利要求1~3任一项所述的臭氧催化氧化废水处理的装置,其特征在于:

所述吸附剂相对于催化剂和助催化剂之和的质量比不超过1:10。

6.根据权利要求1~3任一项所述的臭氧催化氧化废水处理的装置,其特征在于:

所述粘合剂为固含量为60%的电池级聚四氟乙烯乳液。

7.一种使用如权利要求1所述的臭氧催化氧化废水处理装置进行废水处理的方法,具体步骤如下,其特征在于,包括:

膜组件的制备:

a.表面改性:对含氟的有机中空纤维膜进行表面改性,包括将其两端封口后浸渍于硅氧烷树脂中1~2min,然后垂直悬挂在90~105°C的环境下干燥12~24h或至完全干燥;

b.涂覆液制备:将相当于粘结剂固含量6.25~25%的催化成分与粘结剂充分搅拌混合至组分均一,然后置于超声清洗设备中进一步混合10~30min,制成的涂覆液立即使用,其中的催化成分为催化剂和助催化剂的混合粉体、或者为催化剂单一粉体;

c.涂覆:针对含氟有机中空纤维膜,将膜丝两端封口,首先浸渍在粘结剂中1min,取出风干2~5min,重复1~4次后,浸渍于上述涂覆液中10min,取出风干2~5min,根据所需涂覆层厚度,重复2~5次,每次浸涂步骤前需风干2~5min,取出并垂直悬挂于90~105℃烘箱中干燥12~24h,使用过量去离子水尽可能地冲洗掉涂覆干燥膜丝的粘结剂中存在的表面活性剂,然后制成膜组件并在过量去离子水中进行臭氧曝气清洗6~18h,后制成膜组件;

针对含氟有机纤维膜,将膜丝两端封口,平行排列并固定于喷涂容器中,先使用雾化喷涂设备均匀地将粘结剂喷涂膜丝表面,再将排列好的膜丝上下翻转,重复粘结剂喷涂步骤1~2遍,并风干2~5分钟,再将新鲜制备的上述涂覆液以同样的步骤喷涂于上述膜丝的外表面,根据涂覆层厚度重复1~4次,每次喷涂步骤前需风干2~5min,制备好的膜丝转移至90~105℃烘箱中垂直悬挂并干燥12~24h,然后使用过量去离子水尽可能地冲洗掉涂覆干燥膜丝的粘结剂中存在的表面活性剂,再制成膜组件并在过量去离子水中进行臭氧曝气清洗6~18h,最后制成膜组件;

(2)膜组件的装配:将上述制成的膜组件应用到膜元件反应器中,形成臭氧催化氧化膜元件反应器,装填密度为15-45%;

(3)污水的处理:废水由废水池通过蠕动泵打入膜元件反应器中,同时,纯氧源通入臭氧发生器中产生臭氧,反应器运行开始前可通过臭氧浓度计对第二球阀处的臭氧浓度进行测量,然后臭氧通入膜元件反应器中,臭氧在投加过程中先经过气、固、液相的交接界面,原位生成羟基自由基降解有机物,多余的臭氧进入装填了催化剂固体床层的反应器中废水的液相体系,进行进一步的非均相催化降解反应,从而提高了臭氧催化氧化的反应速率和污染物的去除率;

(4)尾气收集与取样检测:反应后的臭氧通过反应器上部的臭氧降解出口排出,并且反应器运行过程中可将臭氧浓度计与第三球阀相连,以用于检测出气臭氧浓度。

8.根据权利要求7所述的臭氧催化氧化废水处理方法,其特征在于:

所述步骤(1)的表面改性中,硅氧烷树脂为氨基含量2~8%的氨基硅烷单体。

9.根据权利要求7或8所述的臭氧催化氧化废水处理方法,其特征在于:

所述步骤(1)中的膜组件由聚四氟乙烯中空纤维膜填装组成,其装填密度为10%~50%。

10.根据权利要求7或8所述的臭氧催化氧化废水处理方法,其特征在于:

所述步骤(3)中,臭氧的传质过程以无泡形式进行。

说明书

一种臭氧催化氧化废水处理装置及处理方法

技术领域

本发明涉及高级氧化水处理设备技术领域,尤其是一种臭氧催化氧化废水处理装置及处理方法。

背景技术

我国长期面临石化、造纸、印染、焦化和农药等数量庞大的化工企业污水处置、循环利用和提标排放的难题,这类废水普遍具备污染物成分复杂、有机物浓度高、高盐度组分和难于生物降解等特点。传统的物化法和微生物法水处理工艺仅适用于处理易降解的有机污染物,但对于难降解有机物的处理方法并不成熟。

高级氧化技术作为一种化学氧化法水处理技术,例如Fenton、类Fenton和微电解法等,常被应用于处理难降解有机物,但是此类技术存在以下缺点:双氧水操作困难,反应前后需添加酸碱调节pH,另外,会产生大量铁泥成为难以处置的危废以及处理后的废水容易反色等问题。与之相比,臭氧催化氧化的设备结构简单、工艺操作简单,臭氧本身为强氧化剂、反应速率高,以及臭氧最终可降解为氧气,不存在二次污染,这些优点使其成为最具有广泛应用前景的高级氧化水处理技术。

但是,目前制约这一技术进行大规模工业应用的原因是,需要大量的臭氧对污水进行处理,对应的臭氧催化氧化反应设备的体积较大,且制备臭氧的运行耗电费用较高,臭氧与污染物和催化剂之间的传质效率较低,限制了利用臭氧处理有机废水的能力。

发明内容

本发明目的就是为了解决现有臭氧催化氧化处理污水设备效率低、效果差、体积大和成本高的问题,提供了一种臭氧催化氧化废水处理装置,提高了臭氧与污染物和催化剂之间的传质效率,促进气、固、液界面的催化氧化降解有机物反应,提高臭氧利用率和催化氧化反应速率,同时也可以有效减小设备体积,降低投资运行成本。

为了实现上述目的,本发明采用了如下技术方案:

一种臭氧催化氧化废水处理装置,包括依次相连的纯氧源仓、臭氧发生器和膜元件反应器,纯氧源仓和臭氧发生器之间设有一个转子流量计,臭氧发生器和膜元件反应器之间设有一个电子流量计和一个压力传感器,电子流量计和压力传感器之间还设有第一球阀和第二球阀,膜元件反应器内设有一个用于污水处理的膜组件,膜元件反应器的下部通过一个蠕动泵与废水池相连、上部设有一个取样检测口和一个臭氧降解出口,臭氧降解出口上设有第三球阀;

所述膜组件为以含氟的中空纤维膜为载体、并在其表面涂覆臭氧催化剂、助催化剂和吸附剂共混粘结剂的膜组件;

所述中空纤维膜设为直径1.5~4mm、壁厚0.4~0.6mm、孔径大小0.2~10μm、孔隙率30~60%以及有效长度0.1~0.4m的含氟有机膜;

所述臭氧催化剂的成分包括过渡金属及其对应的氧化物、羟基氧化物粉末、二茂铁和磁性氧化铁中两种或两种以上的混合物;

所述助催化剂的成分包括镍、钴、钼相对应的盐及其对应的氧化物,或者二硫化钼,或者为催化剂和助催化剂有效成分的共沉淀双层氢氧化物;

催化剂为纳米粉末,且催化剂与助催化剂的质量比为16:1~2:1;

所述吸附剂的成分为通过酸碱相应改性的400目以上椰壳或果壳活性炭粉末、羟基或羧基碳纳米管、氧化石墨烯、酸碱硅藻土以及碳化氮粉末中两种或两种以上的混合物;

所述粘合剂为聚四氟乙烯或聚偏氟乙烯的水相乳液或悬浮液,且其固含量在40~80%;

第一、第二和第三球阀均为304或304以上不锈钢球阀,上述设备之间所用管接件均为PTFE聚四氟乙烯耐磨蚀件。

优选地,所述含氟有机膜的材质为聚偏氟乙烯PVDF或聚四氟乙烯PTFE。

优选地,所述中空纤维膜为φ1.5×0.5mm、孔径0.4μm以及有效长度为0.3m的ePTFE中空纤维膜。

优选地,催化剂与助催化剂的质量比4:1。

优选地,所述吸附剂相对于催化剂和助催化剂之和的质量比不超过1:10。

优选地,所述粘合剂为固含量为60%的电池级聚四氟乙烯乳液。

为了进一步地完成本发明的目的,还提供了一种臭氧催化氧化废水处理方法,所用装置包括臭氧发生器和膜元件反应器,具体步骤如下,包括:

(1)膜组件的制备:

a.表面改性:对含氟的有机中空纤维膜进行表面改性,包括将其两端封口后浸渍于硅氧烷树脂中1~2min,然后垂直悬挂在90~105°C的环境下干燥12~24h或至完全干燥;

b.涂覆液制备:将相当于粘结剂固含量6.25~25%的催化成分与粘结剂充分搅拌混合至组分均一,然后置于超声清洗设备中进一步混合10~30min,制成的涂覆液立即使用,其中的催化成分为催化剂和助催化剂的混合粉体、或者为催化剂单一粉体;

c.涂覆:针对含氟有机中空纤维膜,将膜丝两端封口,浸渍在粘结剂中1min,取出风干2~5min,重复1~4次后,浸渍于上述涂覆液中10min,取出风干2~5min,根据所需涂覆层厚度,重复2~5次,每次浸涂步骤前需风干2~5min,取出并垂直悬挂于置于90~105℃烘箱中干燥12~24h,使用过量去离子水尽可能地冲洗掉涂覆干燥膜丝的粘结剂中存在的表面活性剂,然后制成膜组件并在过量去离子水中进行臭氧曝气清洗6~18h,后制成膜组件;

针对含氟有机纤维膜,将膜丝两端封口,平行排列并固定于喷涂容器中,先使用雾化喷涂设备均匀地将粘结剂喷涂膜丝表面,再将排列好的膜丝上下翻转,重复粘结剂喷涂步骤1~2遍,并风干2~5分钟,再将新鲜制备的上述涂覆液以同样的步骤喷涂于上述膜丝的外表面,根据涂覆层厚度重复1~4次,每次喷涂步骤前需风干2~5min,制备好的膜丝转移至90~105℃烘箱中垂直悬挂并干燥12~24h,然后使用过量去离子水尽可能地冲洗掉涂覆干燥膜丝的粘结剂中存在的表面活性剂,再制成膜组件并在过量去离子水中进行臭氧曝气清洗6~18h,最后制成膜组件;

(2)膜组件的装配:将上述制成的膜组件应用到膜元件反应器中,形成臭氧催化氧化膜元件反应器;

(3)污水的处理:废水由废水池通过蠕动泵打入膜元件反应器中,同时,纯氧源通入臭氧发生器中产生臭氧,反应器运行开始前可通过臭氧浓度计对第二球阀处的臭氧浓度进行测量,然后臭氧通入膜元件反应器中,臭氧在投加过程中先经过气、固、液相的交接界面,原位生成羟基自由基降解有机物,多余的臭氧进入装填了催化剂固体床层的反应器中废水的液相体系,进行进一步的非均相催化降解反应,从而提高了臭氧催化氧化的反应速率和污染物的去除率;

(4)尾气收集与取样检测:反应后的臭氧通过反应器上部的臭氧降解出口排出,并且反应器运行过程中可将臭氧浓度计与第三球阀相连,以用于检测出气臭氧浓度。

优选地,所述步骤(1)的表面改性中,硅氧烷树脂为氨基含量2~8%的氨基硅烷液体。

优选地,所述步骤(1)中的膜组件由聚四氟乙烯中空纤维膜填装组成,其装填密度为10%~50%。

优选地,所述步骤(3)中,臭氧的传质过程以无泡形式进行。

本发明进行表面改性时所用硅氧烷树脂为氨含量2~8%的氨基硅烷,Dow Chemical的Sylgard 184或者Momentive的LSR2345/06。

本发明中臭氧催化剂包含的过渡金属可以是铜或铁。

与现有技术相比,本发明的技术方案具有以下优点:

(1)使用了负载催化剂的含氟有机膜载体和粘结剂,有利于部分有机物选择性地富集,催化臭氧反应被集聚于气液交界面中,反应速率得以提高,其中,催化剂的效率依ΔCOD/ΔO3表征;

(2)臭氧传质过程以无泡形式进行,避免了传统反应器的液泛和泡沫等问题,同时,其传质效率较高,反应器的体积较小,操作过程中气相压力小于液相压力;

(3)使用多孔聚四氟乙烯材料作为载体,膜表面的憎水性可提高臭氧—催化剂—有机物的接触面积,同时减少催化剂有效成分在水力冲击下的流失;

(4)大大提高了臭氧投加时的物质传输效率,臭氧利用率接近80~90%;

(5)使用催化剂涂覆的含氟中空纤维膜制备成的膜元件反应器,该组件具有促进臭氧在反应器中分布和原位界面催化氧化降解的双重功能,反应器更加紧凑,其中,催化反应效率的提升可通过计算机流体力学的方法对反应器内流速分布、溶解臭氧和气态臭氧分布优化设计。

(发明人:郭毅;)